2024首篇3D打印Nature!中科院金属所重大突破!

3D打印技术参考注意到,2024年3D打印技术领域第一篇Nature文章于2月27日发表。

来自中国科学院金属研究所的研究团队发表了题为“High fatigue resistance in a titanium alloy via near void-free 3D printing”的文章。该研究聚焦提升3D打印钛合金的疲劳性能,通过了解相变和晶粒生长的异步性,开发了Net-AM加工技术,成功重建了接近打印态的近无空洞TC4钛合金微观结构,实现了约1GPa的高疲劳极限,超过了当前所有增材制造和锻造钛合金以及其他金属材料的抗疲劳性。3D打印技术参考注意到,该研究获得央视新闻频道报道。

https://www.nature.com/articles/s41586-024-07048-1

https://www.nature.com/articles/s41586-024-07048-1

增材制造具有高设计自由度和低材料浪费的优点,但钛合金的疲劳性能是阻碍其广泛应用的关键因素。一般认为,除了孔隙之外,以超高冷却速率直接从熔池中获得的微观结构会对疲劳抗力造成不利影响。但最近的研究发现,钛合金的疲劳性能可以通过多次微观结构调整来提高,这就造成研究人员关于微观结构和疲劳性能之间关系的疑惑。一些线索也表明,真相可能并不是表面看起来那么简单。中科院团队之前的研究表明,微观结构与微孔在影响疲劳性能方面是耦合的,因此疲劳性能的改善可能是耦合效应改善的结果,而不一定是微观结构升级造成的。

Net-AM材料具有极高的抗疲劳性能。II:优化打印工艺和优化后处理的研究人员也可以通过不断减少空洞和进一步细化微观结构来分别实现超高疲劳性能。III:为抗疲劳增材制造提出了不同的方向,即粗打印工艺+精细NAMP处理。

此外,从钛合金的疲劳损伤机制来看,3D打印的微观结构具有超细板条、弱α′/α变体选择、干净的前β晶界以及非常有利于减少疲劳损伤的强度-塑性组合,这些特点都应使材料表现出优异的抗疲劳性。换句话说,3D打印的基础微观结构具有天然高抗疲劳性,而该性能的降低可能是微孔的存在造成的。相反,如果3D打印微观结构本身的自然抗疲劳性较差,则减少微孔的任何努力都是没用的。澄清这一问题对于增材制造技术的发展非常重要。

该联合团队的目标就是辨别3D打印的钛合金微观结构是否具有天然的抗疲劳性,而首先是要制备出几乎无微孔的样品同时保持微观结构。

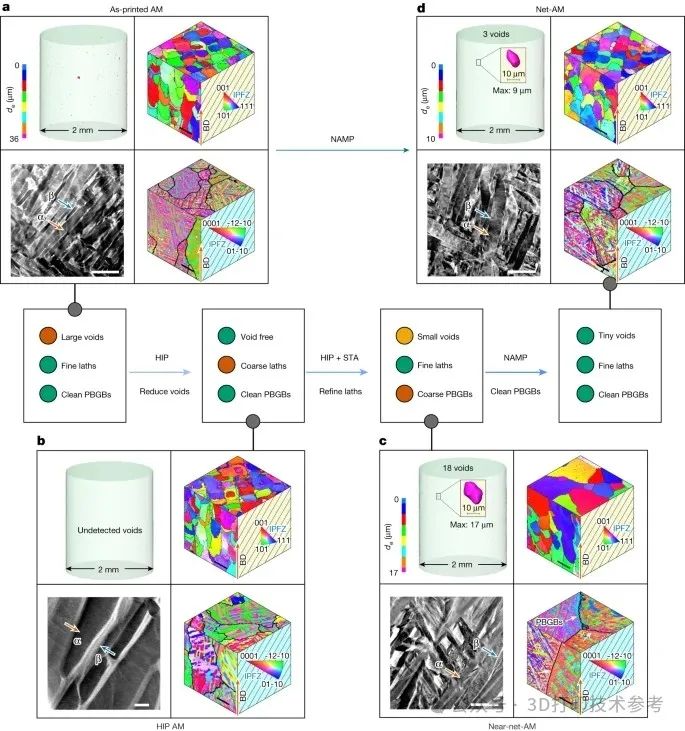

3D打印制造完全无微孔的样品目前几乎无法实现,无论如何优化工艺条件。实践过程中通常采用热处理消除微孔,但这又通常会导致微观结构的变化,如β晶粒长大变粗,独特的分层针状形态也变得破碎等。研究团队需要开发出一种热处理方式,在消除微孔的同时,保持或恢复自然打印的微观组织。

为了实现重建无空隙增材制造微观结构的最初目标,该团队经过多次尝试开发了一种精心优化的热处理工艺,称为NAMP技术。

研究人员首先使用铂力特公司的BLT-S320打印了试样,之后在真空气氛中于550℃下进行2小时去应力退火,随后进行热等静压处理(HIP)。为完全消除微孔,热等静压的温度不宜太低;为便于后续处理中微观结构的再次细化,处理温度也不宜太高,特别是不能高于β相转变温度,否则将导致不可恢复的微观结构粗化。因此,在适当的HIP温度的基础上,研究人员进一步提高压力并采用空气冷却,尽可能消除缺陷,同时避免显微组织过度粗化。在920°C和150MPa下进行处理3小时,然后在氩气气氛中冷却。之后发现所有微孔都通过塑性变形辅助扩散塌陷和闭合,这表明打印样品中的微孔是完全封闭的,因此通过优化打印和HIP工艺基本上实现了创建无孔微结构的第一步尝试,此时的微观组织被称为HIP态。

尽管空隙基本上被成功去除,但这种方法导致3D打印的特殊微观结构特征消失。因此,必须探索进一步的热处理,试图恢复有益的增材制造微观结构特征。经过探索后,确定将热等静压与固溶处理和时效相结合(HIP+STA),经处理的试样可以获得与最初打印状态接近的微观组织特征。但实际上两者之间仍存在一些差异,主要反映为晶界α相富集;此外,一些小微孔往往会重新出现,但它们的数量明显少于打印态下的数量而且非常小。更重要的是,没有检测到更危险的未熔合孔洞的再生。因此,研究人员将HIP+STA处理后的微观结构称为近净增材制造微观结构(被称为Near-Net-AM),但其仍不是最佳的组织状态。

一个大的突破在于,研究人员发现,高温下3D打印钛合金的相变和晶粒生长具有异步性。即:只要有足够的过热度,就会立即发生α到β相的转变,而虽然已经到达了β相的生长温度,但晶界需要一段孕育期来重新排列。利用这一宝贵的热处理窗口,研究人员确定了热等静压与高温短时间处理相结合的热处理方法(被称为NAMP技术),既实现了组织细化,又防止了α相富集以及微孔的重新出现,且消除了所有不属于原始微观结构的缺陷,最终制备出几乎无微孔的近打印态(Net-AM)3D打印钛合金。

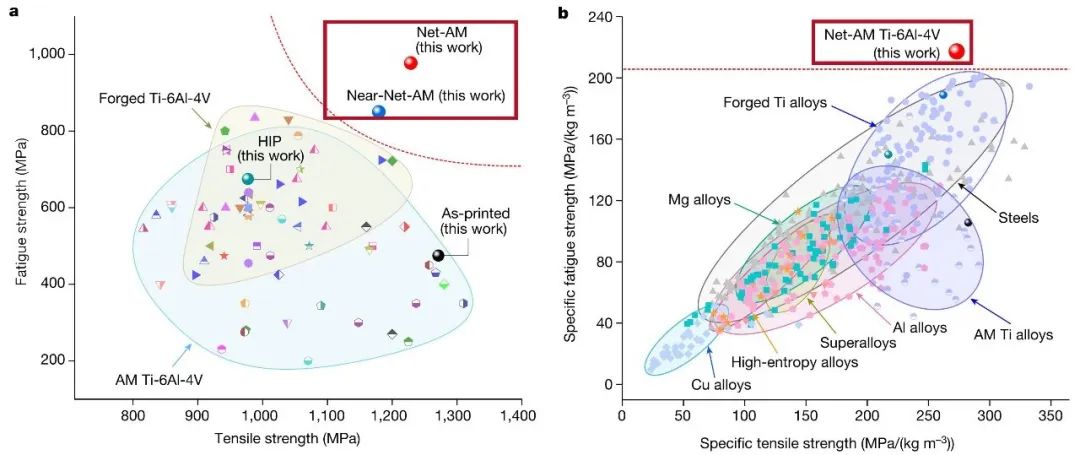

研究人员随后测试了这一Net-AM钛合金的极限疲劳性能,数值从475MPa提高到978MPa,提高106%。该结果还与负载比为R=0.1时的应力-寿命数据进行了比较,可以看出Near-Net-AM和Net-AM试样的显微组织的疲劳寿命优于3D打印和传统锻造的TC4的所有研究结果。特别是,考虑到疲劳数据的分散性,Net-AM微观结构的疲劳性能比其他微观结构具有显著优势。因此,研究人员得出结论,Net-AM显微组织的抗疲劳性能非常优异,远高于其他常见的TC4钛合金显微组织。这进一步表明许多3D打印的钛合金抗疲劳性较差主要是由于微孔的存在导致的,而不仅仅是微观结构的结果。

为了综合评价Net-AM微观结构的力学性能,研究人员从拉伸强度和疲劳极限的角度进一步将当前Net-AM微观结构的结果与其他微观结构进行比较。发现,Net-AM微观结构的优势进一步凸显,其疲劳极限比所有其他报道的3D打印和传统锻造材料至少高20%。而且,Net-AM Ti-6Al-4V在所有金属材料(包括钢、铝合金、钛合金、镁合金、铜合金、高温合金和高熵合金)中具有最高的比疲劳极限,这进一步增强了增材制造技术在制造抗疲劳部件方面的潜在优势。

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

3.Science团队再发自然通讯:纯铜3D打印获重大研究进展!