电弧增材制造替代激光能量沉积,成为大型铝合金构件3D打印的重要技术

随着航空航天技术的不断发展,对飞行器的性能提出了越来越高的要求。采用高性能铝合金结构件尤其是大型整体铝合金主承力结构件仍然是减轻飞行器结构重量、提高运载能力和飞行速度的重要技术途径之一。因此高性能铝合金的材料制备和零件制造新工艺、新方法始终是研究的热点。

一些民用干线飞机用材结构比例(%)

一些民用干线飞机用材结构比例(%)

近年来,美国、欧洲的航空设计部门发现,采用大型整体式铝合金构件替代传统的组合式铝合金构件,可减重15-20%,并且构件寿命及可靠性明显增加。明显可以感觉到,大型客机、战略运输机、战斗机的机翼主翼梁、翼身对接肋、机身承受力框等对铝合金的高性能化、构件大型化的要求越来越突出。随着3D打印技术的兴起,大型铝合金构件的直接制造备受重视。

然而,当前以SLM技术为主的铝合金3D打印工艺仍无法满足数米大型铝合金构件的制造需求,而激光能量沉积技术的一大优点是能够一次成型整体大尺寸构件,而且其材料利用率高、适合个性化零件生产。在众多激光能量沉积技术的应用案例中,我们看到比较多的是大型钛合金框架结构、镍基高温合金以及铜合金的火箭燃烧室,但铝合金零件的激光能量沉积案例极少看到。究其原因,主要有以下几点关键技术难题未能有效解决:

-

与钢和钛合金相比,铝合金的导热率更高,而铝本身的激光吸收率低、反射激光率高,在铝合金激光直接沉积过程中,会有更多的能量通过基体的热传导损失掉,降低铝合金零件成形效率;

-

钢的热膨胀系数是铝合金的一半,铝合金激光直接沉积过程中的变形和应力都较大,需要采取零件变形开裂预防措施;

-

铝合金在激光直接沉积过程中极易与氧发生反应生成熔点高(2050℃)、相组织稳定、密度相对较高、难以去除的Al2O3。Al2O3氧化层会在后续沉积过程中形成夹渣、未熔合等缺陷;

-

铝合金密度低,激光沉积过程中易受到激光轰击产生粉尘飞溅,一方面使制品产生缺陷,另一方面造成成形腔室粉尘飞扬,影响打印环境;

-

铝合金在熔融的状态下,氢在铝合金中的溶解量会大幅度增加,同时由于良好的导热性,在熔池快速凝固的情况下,氢难以逸出,滞留在熔池中形成气孔;

-

铝合金在激光直接沉积过程中可能造成低沸点合金元素(如Zn、Si等元素)烧损,造成合金成分的变化,影响零件的组织和性能。

需要指出的是,虽然激光能量沉积在大型铝合金构建增材制造方面存在困难,但当前另一种增材制造工艺却悄然成为大型铝合金构件3D打印的重要工艺,那就是电弧增材制造。

电弧增材制造(WAAM)由于高沉积效率、高材料利用率和低设备成本的优点,在工业和学术界引起了极大的兴趣。目前,WAAM已成功用于制造Ti6Al4V、钢、In718等材料。特别的,WAAM工艺可以处理对激光高度反射的金属,如铝合金和铜合金。此外,电弧增材制造工艺能满足大尺寸铝合金部件的生产需求。如今,航空航天工业对应用WAAM技术制造高强度铝合金结构的要求越来越高。

使用电弧增材制造零件(来自voestalpine)

使用电弧增材制造零件(来自voestalpine)

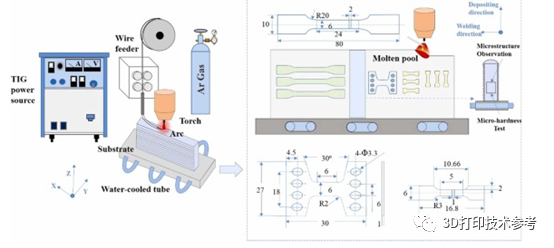

WAAM流程示意图以及测试样品的位置和尺寸(来自林鑫教授团队相关论文)

WAAM流程示意图以及测试样品的位置和尺寸(来自林鑫教授团队相关论文)

电弧增材制造的铝合金零件(来自10.1016/j.jmrt.2021.04.076)

电弧增材制造的铝合金零件(来自10.1016/j.jmrt.2021.04.076)

到目前为止,许多不同系列铝合金的电弧增材制造试验已经成功进行,例如Al-Cu(2xxx系列)、Al-Mg(5xxx系列)、Al-Si(4xxx系列)和Al-Zn(7xxx系列)。然而,由于湍流熔池和焊接缺陷,使用WAAM制造Al-Mg-Si(6xxx)和Al-Zn(7xxx)合金一直具有挑战性。对于实际工业应用,WAAM沉积的Al-Mg(5xxx)合金的强度相对较低,尽管采用了许多创新方法来改善WAAM获得的Al-Mg(5xxx)合金的性能,但这些合金由于强度低而难以满足航空航天工业的需求。

电弧增材制造在国内,尤其截止到今年的发展,已经形成了一定的规模,成为即SLM、LENS之后另一种受到关注的金属3D打印工艺。在近几年的航空航天应用中,铝合金电弧增材制造技术发挥了重要作用。

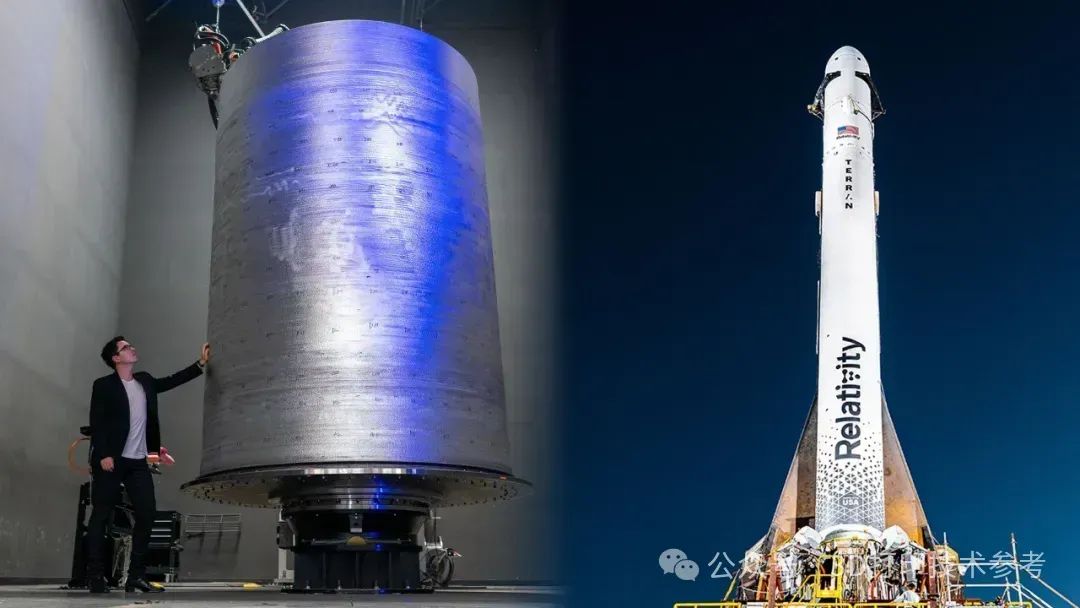

2023年3月,全球首枚3D打印技术制造的火箭Terran 1成功发射,首次向全世界展示了其全3D打印的火箭可以承受最恶劣的轨道发射条件。Relativity所开发的Stargate工业机器人3D打印机,其末端执行器采用了电弧和激光沉积技术,并采用铝合金材料打印。

Terran 1火箭

Terran 1火箭

2023年4月19日,首都航天机械有限公司发文指出,公司电弧增材制造技术获评中国航天科技集团2022年度十大技术突破(公开信息)。而在2022年12月,我国相继成功发射捷龙三号和长十一火箭,其中捷龙三号火箭的卫星支架(直径达1.4米,高度近1米,重量达120千克)和过渡段产品的成形应用的是电弧熔丝增材制造技术;长十一火箭卫星支架的端框(尺寸达1.3米×0.8米)和支撑杆的成形应用的是电弧熔丝增材制造技术和激光选区熔化增材制造技术。火箭院首都航天机械有限公司此前曾发文指出,公司已有12件电弧增材产品成功通过了飞行考核,成功率达100%(点击查看来源)。

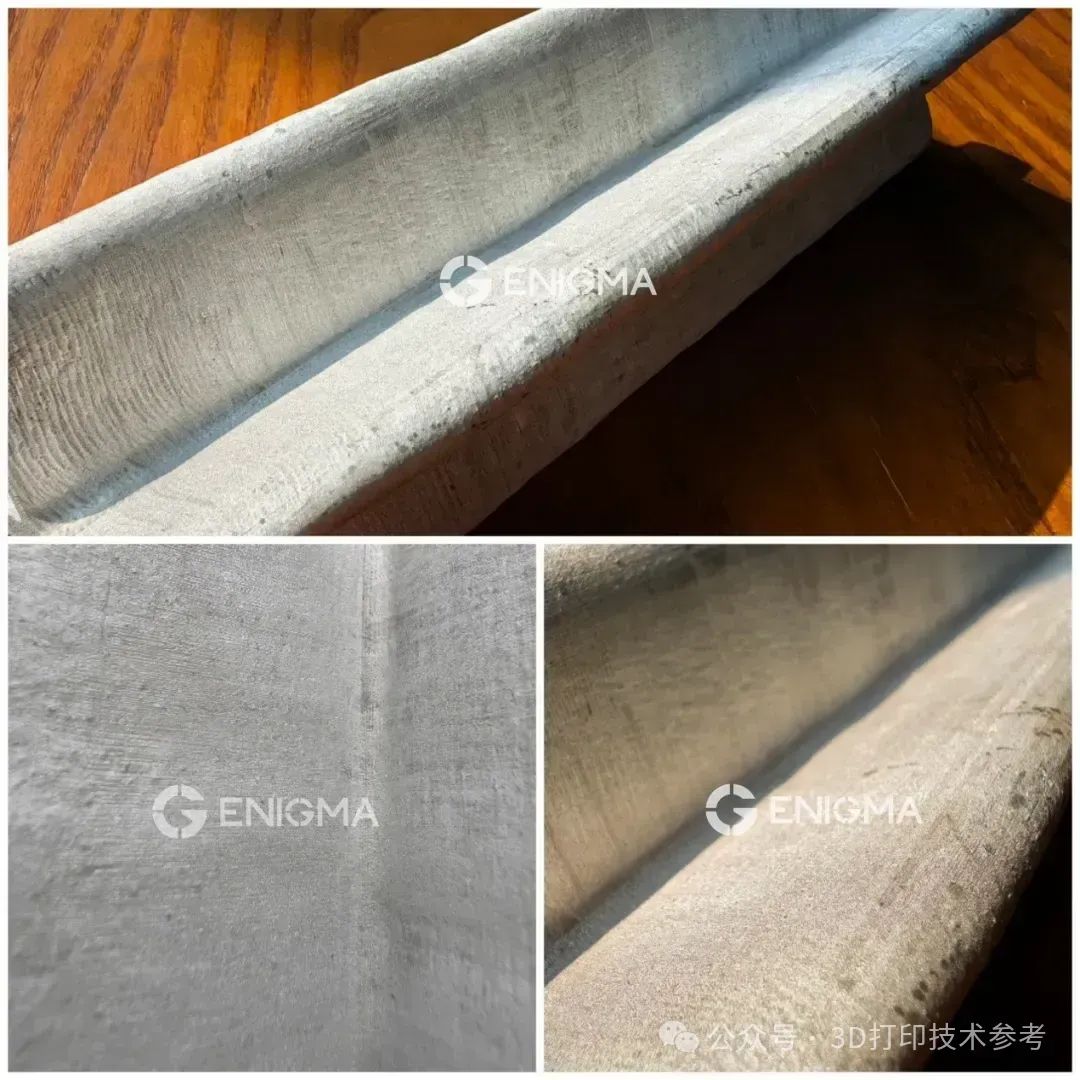

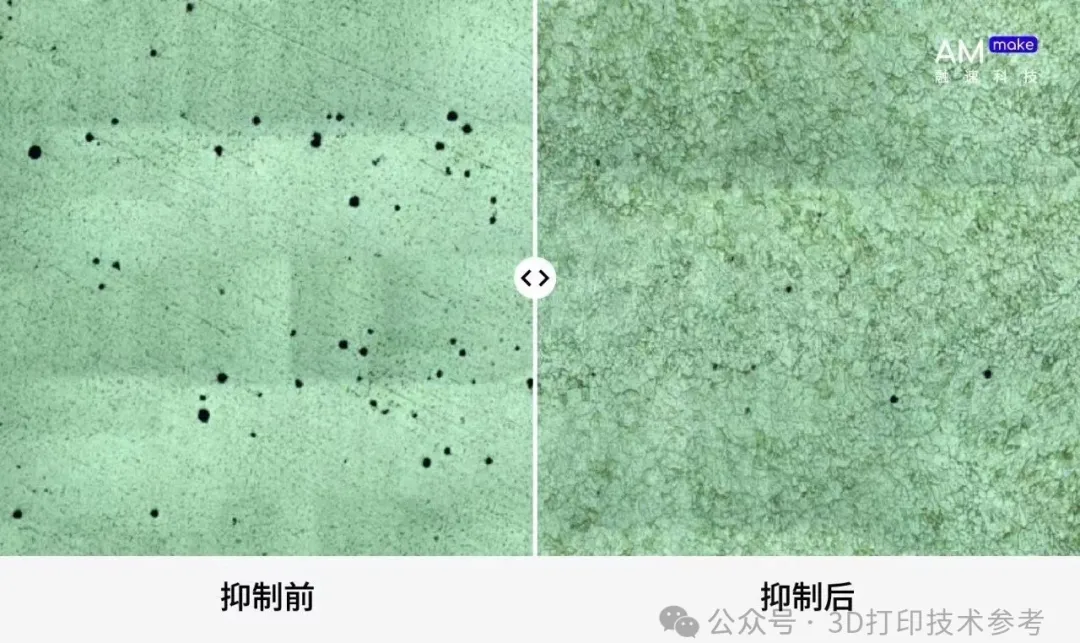

面对电弧增材制造质量差的问题,2022年弗劳恩霍夫激光技术研究所开发了一种将电弧和激光沉积融合在一起的混合金属3D打印技术,能够提高焊接速度、获得更优的表面质量并推动电弧金属3D打印的应用。除此之外,3D打印技术参考还注意到,从事电弧3D打印的英尼格玛公司已通过工艺优化实现大尺寸零部件精细化打印;融速科技研发团队则研发出了高效铝合金气孔抑制技术,符合HB963一级标准。

未经打磨、加工等后处理的电弧增材打印毛坯件

未经打磨、加工等后处理的电弧增材打印毛坯件 融速科技铝合金电弧增材制造气孔抑制技术

融速科技铝合金电弧增材制造气孔抑制技术

总的来说,航空航天领域已经充分认识到电弧增材制造工艺在大型铝合金构件直接制造方面的优势,相关应用已经呈现出一定的规模。

END

总的来说,当前铝合金电弧增材制造正在加速得到应用。相比激光能量沉积,电弧增材制造技术具有成形效率高、设备成本低、柔性制造等优点。相比其他铝合金大型构件增材制造工艺,如搅拌摩擦焊,电弧增材制造工艺的优势同样突出。

如今,从事电弧增材制造的几家企业也在得到广泛关注,美国海军部门以及波音公司均与从事该技术开发的澳大利亚AML3D建立了合作;国内的英尼格玛公司在多领域取得了应用进展,并推出了原位增减材复合技术装备;电弧增材厂商融速科技在两年多的时间内,顺利完成了从零到一、到多的全系列产品布局,为后续研发提供了强劲动力。首都航天机械有限公司也指出,近年来,航天任务呈高强密度态势,电弧增材具有快速响应的优势,为型号生产开辟了一条“快车道”。

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.电弧增材制造爆发式增长!国内创新开发出原位增减材复合技术装备,助力大尺寸制造

2.大连理工:激光-电弧混合增材制造超600Mpa高强度铝合金

3.激光+电弧混合增材制造新工艺 | 哈工大团队取得重要研究进展

4.视频:ORNL使用3组机器人,电弧3D打印大尺寸金属零件