增材制造技术助力我国500兆瓦冲击式水轮机模型通过验收

5月25日,东方电机自主研发的世界首台500兆瓦冲击式水轮机模型在中国水利水电科学研究院水力机械实验室率先通过验收,标志着东方电机率先完成世界首台500兆瓦冲击式水轮机模型开发,高水头大容量冲击式水电机组研制取得又一里程碑成果。根据消息,增材制造技术在关键组件研发过程中发挥了重要作用,助力攻克了“卡脖子”难题。

世界首台500兆瓦冲击式水轮机将应用于大唐扎拉水电站。该电站具有高水头、大容量、高海拔等特点,共装设2台单机容量500兆瓦的冲击式水电机组,东方电机负责其中1台套机组的研制供货。该项目入选国家能源局能源领域首台(套)重大技术装备项目,是现阶段国内唯一可开展500兆瓦级高水头大容量冲击式机组研制及应用示范的水电项目,也是目前世界在建综合难度最大的冲击式水电项目。

增材助力,攻克“卡脖子”难题

冲击式水电机组是服务国家“加快西南水电基地建设”重大战略需求的主力机型,转轮被誉为水电机组的“心脏”,是水电机组中研发难度最大、制造难题最多的核心部件。转轮在运行中受到高速水流的循环冲击作用,为典型的疲劳载荷,尤其是根部和外部水斗,制造质量和性能要求极高。如何为水电机组装上“中国心”?我国科研人员一直在探索攻关。

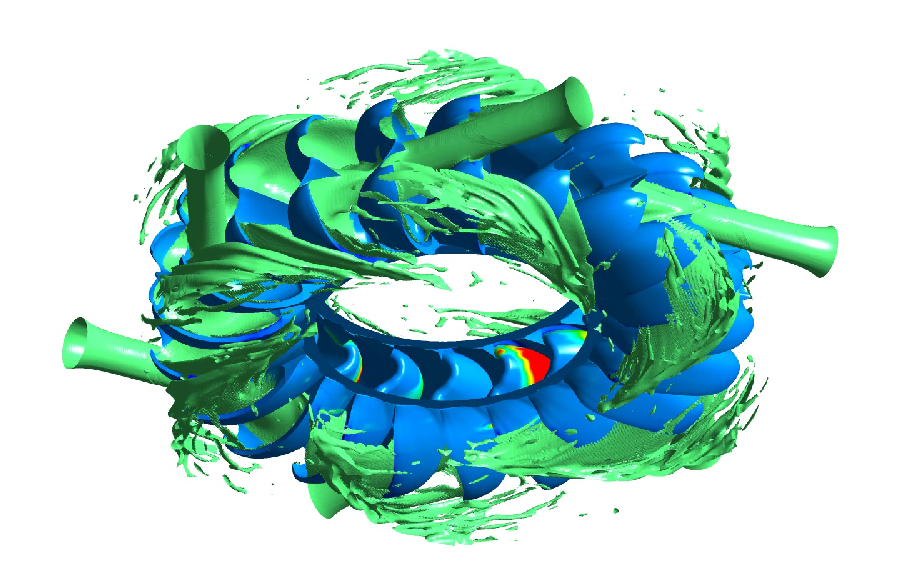

外部水斗电弧增材制造 图源:东方电机

经验证,采用电弧增材制造的外部水斗,在保证制造效率的基础上,将材料利用率由12%提高至85%,制造成本降低100-500万。

2023年5月16日,东方电机自主研制的150兆瓦级冲击式水电机组转轮成功下线,实现了我国高水头大容量冲击式水电机组关键核心技术国产化“从无到有”的历史性突破。

150兆瓦级冲击式水电机组转轮成功下线 图源:东方电机

2023年6月7日,国内单机容量最大的冲击式水电机组完成国产化改造,在川投集团金窝水电站成功并网发电,这标志着东方电机自主研制的具有全产业链完全自主知识产权的国产化首台150兆瓦级大型冲击式转轮成功实现工程应用,为国内单机容量最大的冲击式水电机组装上“中国心”,有力推动了高水头大容量冲击式水力发电机组国产化进程,为中国大容量冲击式水电机组研制奠定了坚实基础。

挑战接力,问鼎世界首台

有了成功应用经验,东方电机继续将增减复合制造技术用于我国正在研制的世界首台500兆瓦冲击式水电机组转轮。

2023年7月14日,东方电机牵头研制的世界首台单机容量最大功率500兆瓦冲击式水电机组转轮中心体锻件成功下线。

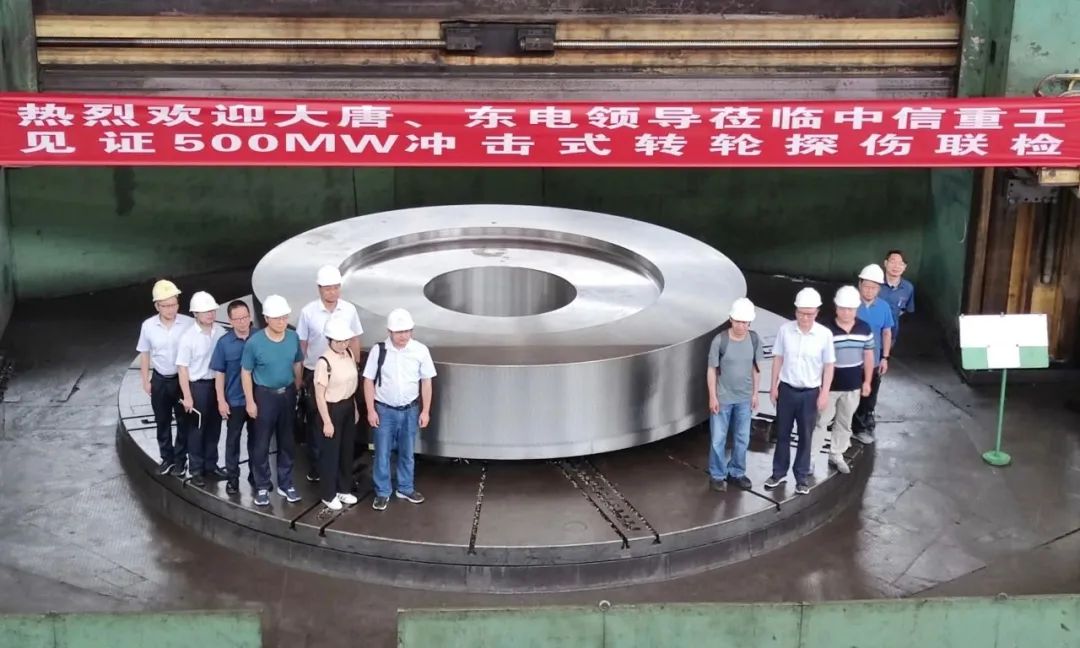

500兆瓦冲击式水电机组转轮中心体锻件成功下线 图源:东方电机

2023年8月31日,东方电机牵头研制的世界首台单机容量500兆瓦冲击式水电机组转轮中心体锻件率先全面通过验收,实现了500兆瓦高水头大容量冲击式水电机组研制里程碑突破。

500兆瓦冲击式水电机组转轮中心体锻件全面通过验收 图源:东方电机

2023年12月19日,扎拉水电站500兆瓦冲击式水电机组转轮在东方电机开工制造,开启了我国高水头大容量冲击式水电机组研制新征程。

500兆瓦冲击式水电机组转轮在东方电机开工制造 图源:东方电机

2024年5月25日,东方电机自主研发的世界首台500兆瓦冲击式水轮机模型,在中国水利水电科学研究院水力机械实验室,经专家组成员一致同意,率先通过验收,完成了世界首台500兆瓦冲击式水轮机模型开发。

世界首台500兆瓦冲击式水轮机模型验收专家合影 图源:东方电机

持续发力,实现世界领先

对于冲击式水电机组,东方电机有一个“三级跳”计划:第一跳,自主研制150兆瓦冲击式转轮;第二跳,依托位于西藏怒江支流的扎拉水电站工程,健全研发体系,掌握冲击式水电机组全套技术,实现500兆瓦级巨型冲击式机组的自主研制,达到世界先进水平;第三跳,攻克更大容量、更高水头下冲击式水电机组的一系列技术难题,完成700-1000兆瓦级巨型冲击式水电机组的自主研制,实现世界领先。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读: