首次测试即成功!火箭发动机自动化设计和3D打印新模式证明可行!

火箭发动机是人类工程师创造出的伟大产品,它为探索宇宙和社会进步产生了重大价值。自从其诞生,它的设计主要依赖于工程师的经验、直觉和传统的计算工具,对火箭发动机进行设计和评估。这种方法通常需要进行大量的试错和迭代,设计过程较为繁琐且耗时。同时,人工设计受到工程师个人经验和知识水平的限制,可能无法全面考虑各种因素,导致设计结果存在不确定性。

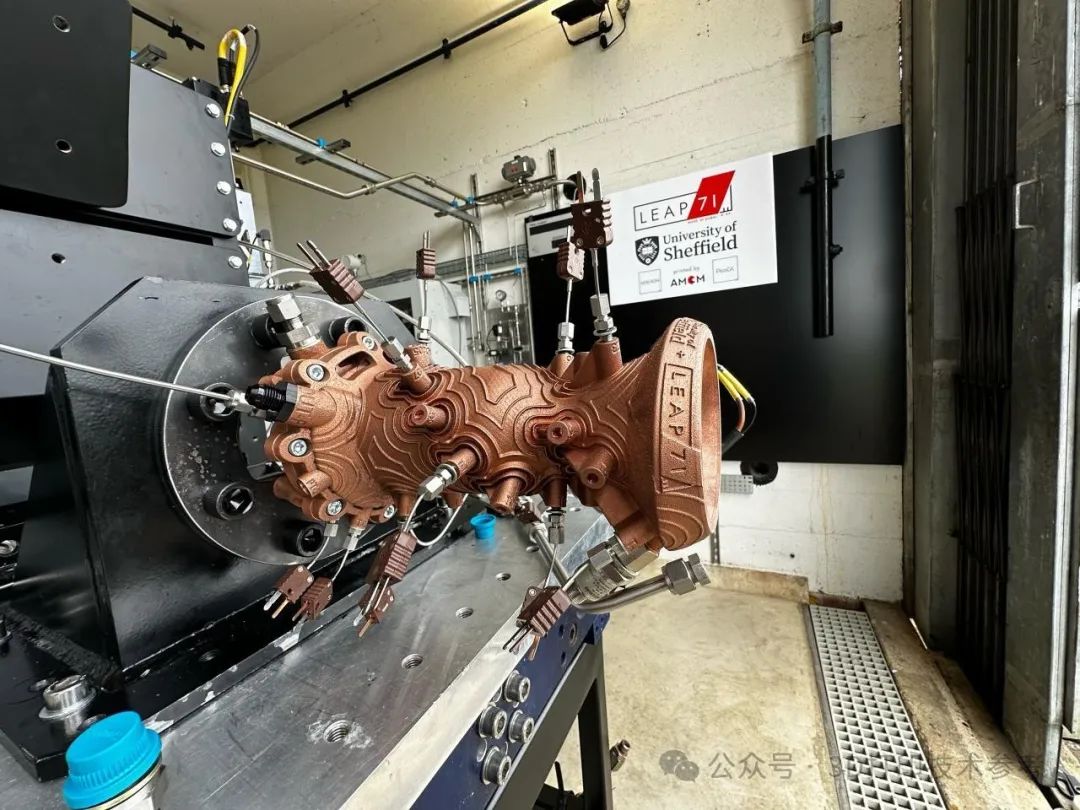

传统工程师设计和3D打印的火箭发动机

传统工程师设计和3D打印的火箭发动机

计算工程设计是火箭发动机的新型设计方法,充分利用了计算机和数学方法,通过建立精确的数学模型和强大的计算能力,对火箭发动机进行模拟、分析和优化。这种方法能够准确预测火箭发动机的性能和表现,并找出潜在的问题和改进方案。计算工程设计大大提高了设计的效率和准确性,降低了设计成本,并且能够通过自动化和智能化手段,快速响应设计需求的变化。

首次实现火箭推进器无人化设计和制造

LEAP 71的大型计算工程模型Noyron用于生成火箭发动机设计,这是首次实现完全通过自动化流程生成的可运行火箭推进器。在整个过程中,没有人工的直接参与或干预,显示了技术的先进性和高效性。在确定推进剂类型和其他基本规格后,到最终制造出推进器,整个过程耗时不到两周,这表明了制造流程的迅速和高效。在普通的计算机上,生成新的设计变体只需要不到15分钟。这种快速的设计迭代能力可以大大加速产品的研发和优化过程。

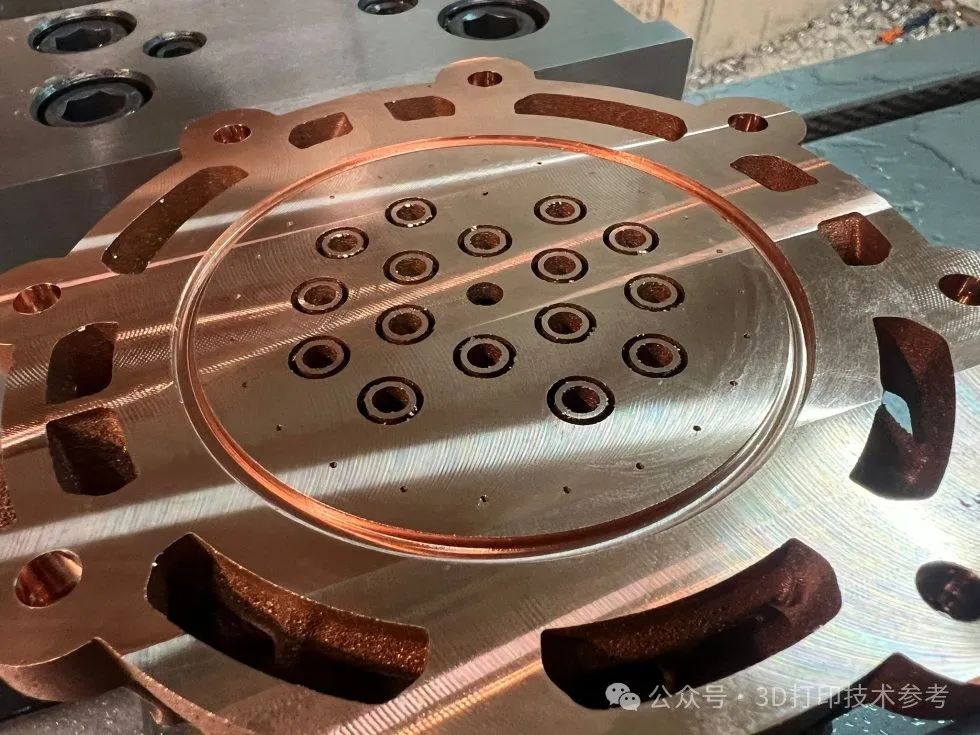

推进器由德国领先的金属3D打印公司AMCM使用改装后的EOS M400金属打印机以铜材料打印出来,显示了3D打印技术在火箭制造领域的应用潜力和实际成效。

选择铜作为打印材料,是因为它具有较高的传热效率,发动机工作过程中进行主动冷却,以确保实现紧凑且高性能的发动机设计。但铜的低熔点也带来了一定的风险,如果冷却系统发生故障,铜材料会立即熔化,这可能对推进器的性能和安全性产生影响。因此,冷却系统的可靠性和稳定性至关重要。

发动机使用环绕发动机外壳的薄型冷却通道进行冷却。这些通道具有可变的横截面,范围从0.8mm到1.2mm。煤油通过这些通道被加压,以冷却发动机并防止其熔化。由于主动冷却,发动机内部的燃烧温度虽然高达约3000°C,但发动机表面温度则远低于200°C。

推进剂通过同轴旋流喷射器头注入发动机。这种喷射器类型被认为是目前最先进的。此外,通过在燃烧室壁附近的小孔中注入煤油燃料,实现了燃烧室内额外的薄膜冷却。发动机配备了多个用于热和压力数据的测量端口,这些端口使得信息能够反馈到Noyron计算模型中,从而进行进一步的分析和优化。

简而言之,该火箭发动机通过先进的冷却系统和推进剂注入技术,确保了发动机在极端条件下的稳定运行,并通过数据收集机制为未来的设计和优化提供了有力支持。

首次测试即成功

“我们对结果非常满意,”LEAP71的联合创始人Lin Kayser表示,“发动机首次运行就毫无瑕疵,包括长时间稳定运行,验证了稳态性能。燃烧时间仅受限于可用的燃料量,持续了12秒。英国Airborne Engineering Ltd的团队出色地执行了测试任务。”

此次热试车于2024年6月14日星期五在英国韦斯特科特(Wescott)的Airborne Engineering测试场进行。发动机首先以1.8的氧化剂与燃料比(低于标称的2.3)进行了3.5秒的热试车。通过使用较少的氧化剂,发动机的燃烧温度略低。在确认发动机性能正常且所有温度都在预期范围内后,发动机在标称的2.3氧化剂与燃料比下进行了完整的12秒长时间燃烧测试。发动机的表现符合预期,达到了稳态,这意味着它基本上可以按需运行,燃烧时间仅受限于测试现场的燃料供应。

计算工程设计与3D打印技术的结合

采用计算工程设计与3D打印技术的结合,在火箭发动机的设计与制造中能够带来显著的价值。首先,计算工程设计通过精确的数学模型和强大的计算能力,为火箭发动机提供了高效、准确的设计方案,确保了发动机的性能和可靠性。而3D打印技术则能够直接根据这些设计方案快速、低成本地制造出复杂的火箭部件,大幅缩短了制造周期,降低了成本。

总的来说,两种创新技术的结合,为火箭发动机的设计与制造带来了性能优化、成本降低、制造效率提升和创新推动等多重价值,是航天科技领域的重要发展方向。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.金属3D打印仿真优化,减少支撑、防止打印失败,试试这款国产软件

3.航空3D打印应用新里程碑:空客A350升力系统部件获批量生产批准

4.吕坚院士、毛新平院士等团队3D打印迄今最强铝合金!屈服强度达656MPa!