航空航天领域3D打印技术2024最新市场及应用现状

作为高附加值产业,航空航天工业一直对先进制造技术的开发和采用具有强大推动力。随着该行业对节能减排、轻量化、可靠性和舒适性的要求越来越高,飞机和火箭制造需要越来越多的高性能材料和新设计。传统的制造工艺已经达到了满足要求的极限。

航空航天工业增材制造市场现状和趋势

增材制造的快速发展为满足这些行业需求提供了可能性,新技术提供了独特的优势和可行性,可以克服几何形状、材料、性能和功能方面的限制。它为制造具有高精度复杂、复合和混合结构提供了前所未有的设计自由,这是传统制造路线无法实现的。增材制造的上述优势在航空、汽车、电子、医疗、军事、建筑等领域的广泛工业领域正在得到应用。

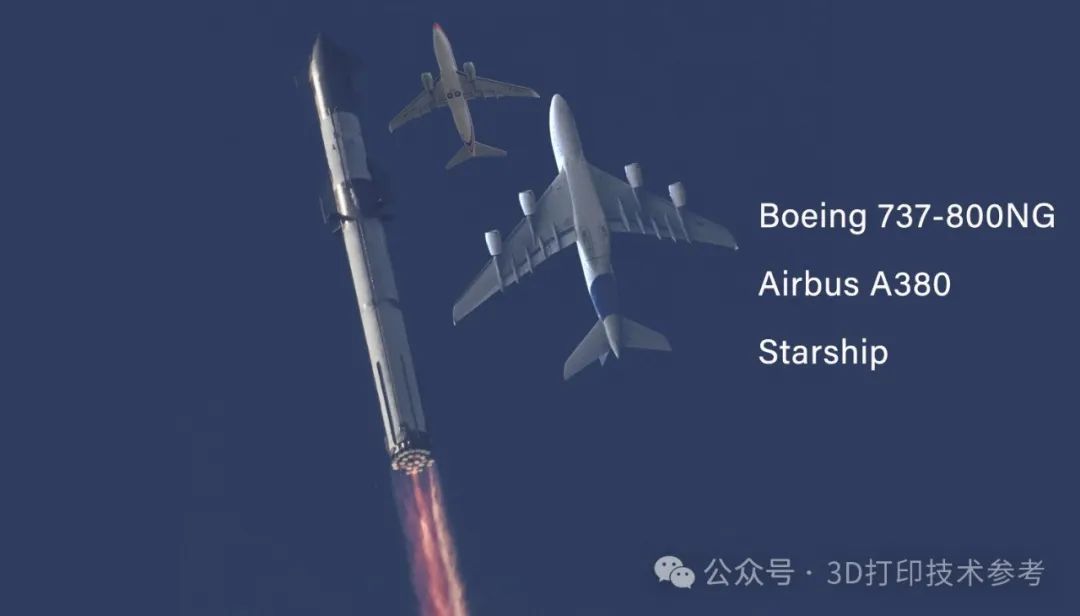

3D打印技术参考查询到the business research company发布的数据报告,航空航天和国防增材制造市场正在以指数级增长,2024年的市场规模将从去年的36.2亿美元增长至44亿美元,复合年增长率 (CAGR) 为 21.5%,到2028年将达到87.6亿美元。快速增长的原因归因于增材制造技术成本的降低、供应链优化、材料的开发、机器自动化及后处理技术的进步。

但数据需要对比参考,每一家市场调研公司的数据通常相差巨大。3D打印技术参考查询到voxelmatters的数据指出,2022年,航空航天领域增材制造总产值为1.6亿美元,全球生产了近190万个(主要是聚合物)零件。其中包括所有原型、工具和最终零件。预计,到2032年,该领域将产生13亿美元的收入,每年生产1700多万个零件。考虑到令人难以置信的减重潜力和推动航空航天所有发展的更可持续的航空发展,预计这将是一个保守的预测——10年预测期的复合年增长率为23.9%。

航空航天工业增材制造2024应用现状

在航空航天领域,美国多年来一直在引领多种3D打印技术在火箭、航天器、民航客机等领域的研究与应用,但国内在此方面已经由追赶发展到差距并不明显的地步。

在航天方面,2023年3月,全球首枚“全3D打印火箭”发射,虽未能进入轨道,但首次向全世界展示了全3D打印的火箭可以承受最恶劣的轨道发射条件。对于增材制造行业以及对3D打印技术的应用来说,它无疑是一个重要的里程碑。

全球首枚“全3D打印火箭”Relativity Space人族1号

全球首枚“全3D打印火箭”Relativity Space人族1号

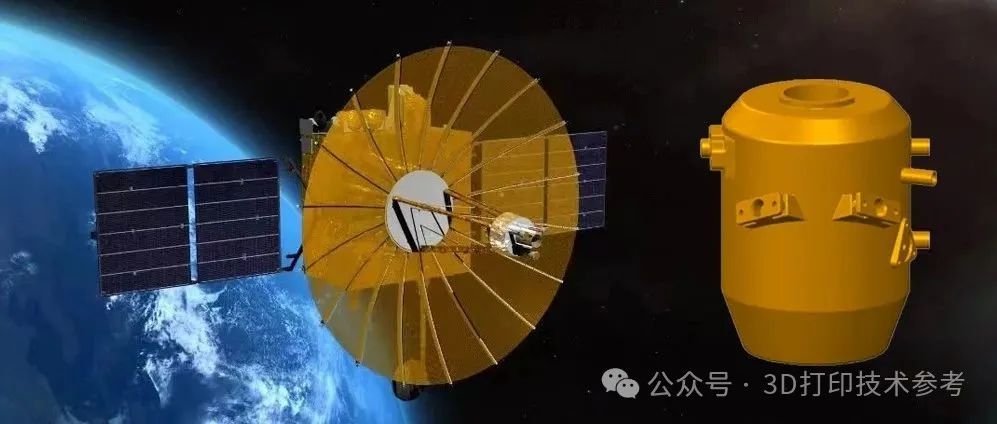

国内3D打印龙头企业铂力特已助力东方空间、星际荣耀、蓝箭航天等多家商业航天客户发射、飞行试验取得成功;倍丰智能则为航发制造领域头部客户提供了大量研发服务,并已实现商业化应用;华曙高科在航空航天国家队以及深蓝航天等民营航天系列重要项目中得到批量应用。国家队方面也积极主动布局3D打印技术厂房建设和应用布局。2024年4月,航天六院将我国首个3D打印卫星贮箱用于探月工程,标志着3D打印技术在太空在轨应用方面的进一步发展(公开消息)。

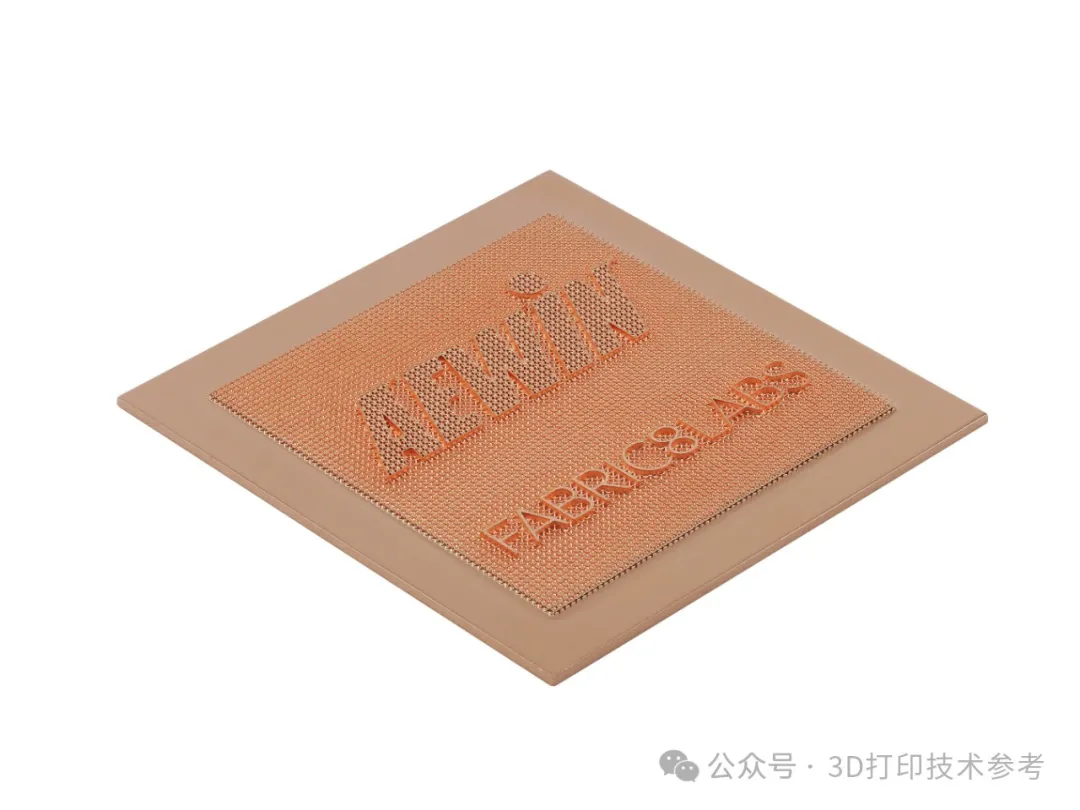

华曙高科3D打印的火箭蜂窝式格栅翼

华曙高科3D打印的火箭蜂窝式格栅翼

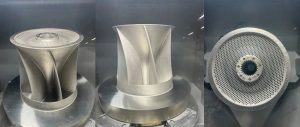

铂力特协助中国航发涡轮院和西北工业大学研制的中介机匣

铂力特协助中国航发涡轮院和西北工业大学研制的中介机匣

我国探月工程实现首次实现3D打印贮箱在轨应用

我国探月工程实现首次实现3D打印贮箱在轨应用

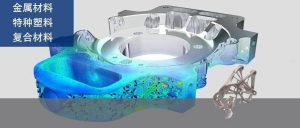

在航空领域,3D打印技术在减少航空发动机零部件数量、减轻机身重量方面效果显著。2023年,我国自主研发的国产大型客机C919顺利完成首次商业载客飞行,C919飞机中应用了大量3D打印技术制造的零部件。2024年3月,武汉天昱制造出3D打印的飞机起落架主体,其只需用到传统制造工艺的10%的材料,极限载荷达73吨。

西空智造3D打印的燃油喷嘴

西空智造3D打印的燃油喷嘴

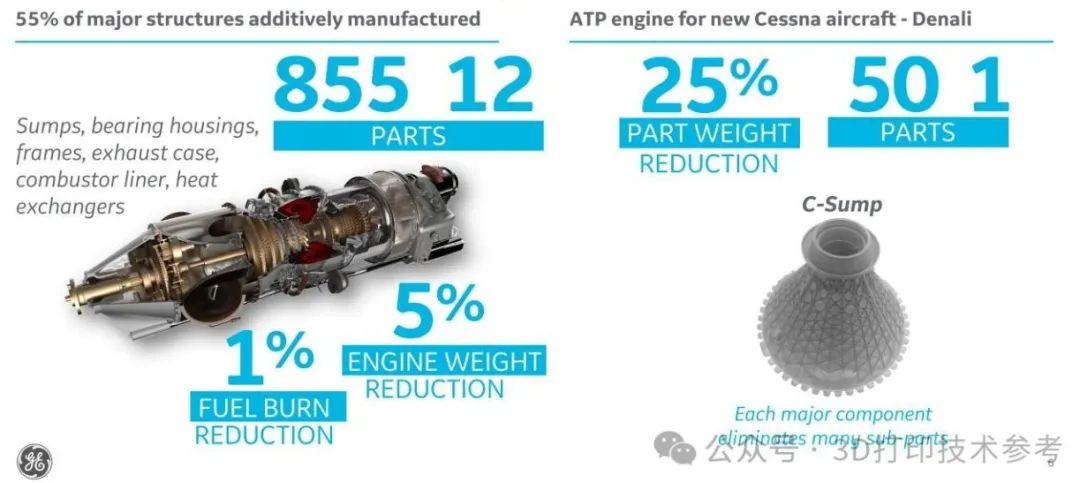

2024年3月,3D打印技术参考注意到,GE航空航天公司宣布,今年计划向其全球制造工厂和供应链投资超过6.5亿美元用于提高其生产能力,满足商业和国防客户不断增长的需求。在计划中特别提及到,部分投资将用于增加增材制造(3D打印)机器和工具,以增加军用旋翼机发动机部件以及窄体和宽体商用飞机发动机的产量。GE多年来持续推动3D打印技术在航空发动机的中的应用,实现了燃油喷嘴、热交换器、涡轮叶片等一系列产品的大规模制造和应用,其产品用于LEAP、GE9X、GENX发动机的安装,适用于中国C919、客A320neo、波音737 MAX等机型。

GE9X作为一款巨大的高旁通比涡扇发动机,集成了GE航空集团在过去十年中开发的先进技术,其中包含增材制造的零件304个,首次将多种材料和打印工艺投入到单一航空发动机的生产中,是新一代商用发动机家族中的巅峰之作。基于此,GE航空建立了第一个增材制造技术工业化航空航天供应链。

GE同时在大规模合并零件一体化制造领域引领技术发展,其最新的案例是3D打印了直径1米的In718高温合金航空部件,这是该公司使用金属3D打印工艺制造的尺寸最大航空航天零件之一,通过将150多个零件合并为一个,采用3D打印代替传统铸造,使零件的质量和成本降低了30%。

END

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

3.航空3D打印应用新里程碑:空客A350升力系统部件获批量生产批准

4.2024全球3D打印设备制造商格局,涉及中美欧排名和不同工艺市场比例