3D Systems使用3D打印钛合金和形状记忆合金为NASA开发卫星热管理解决方案

3D打印技术参考注意到,3D Systems正与宾夕法尼亚州立大学和亚利桑那州立大学的研究人员合作,开展由美国国家航空航天局(NASA)赞助的两个项目,希望为当前的热管理解决方案提供突破性的替代方案,来满足下一代卫星和太空探索的需求。

这些研究团队使用3D Systems的金属打印技术和定制材料,并与3DXpert软件相结合,设计了复杂的热管理解决方案,可以帮助卫星和航天器设计下一代热处理系统。

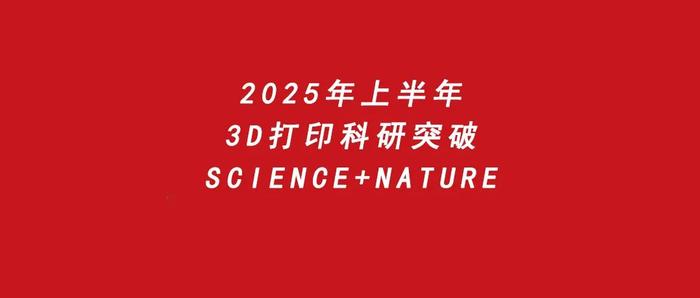

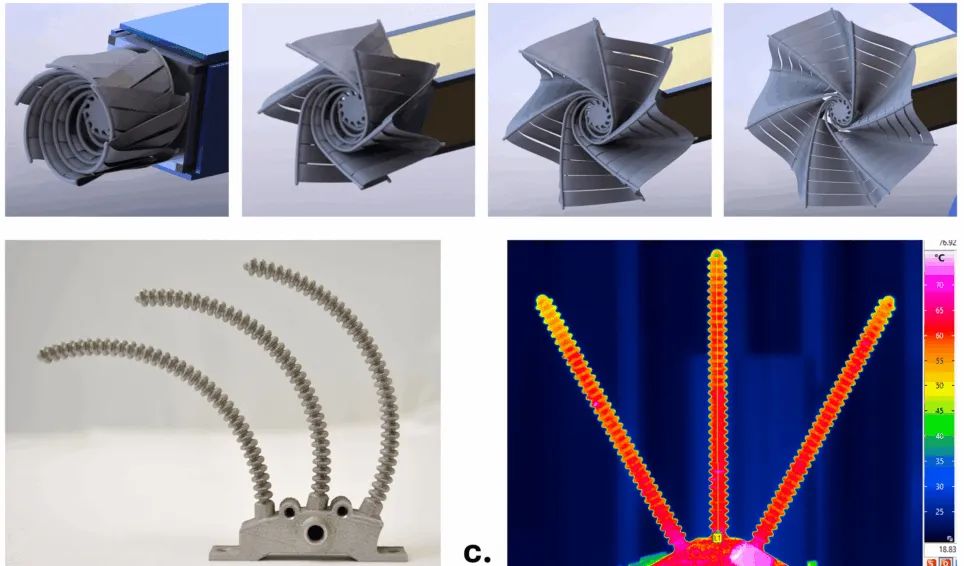

第一项项目由宾夕法尼亚州立大学、亚利桑那州立大学和NASA格伦研究中心牵头,并与3D Systems的应用创新小组(AIG)合作,他们在钛合金3D打印的散热器中构建了嵌入式高温被动热管。

热管在传统上通过复杂的工艺制造形成多孔内部芯结构,这些结构依靠被动循环流体实现高效热传递。研究人员使用3DXpert软件在热管壁内嵌入了一个完整的多孔网络,避免了后续的制造步骤和由此产生的可变性。钛水热管散热器在230°C的温度下可以成功运行,同时重量减轻了50%,能够更有效地为高功率系统散热,满足了NASA的传热效率和降低太空应用发射成本的目标。

(a)增材制造的高温钛散热器原型,带有嵌入式分支热管网络(75×125 和 200×260 毫米面板);(b)散热器的 X 射线 CT 扫描,显示内部多孔芯吸层,用于被动液体循环;(c)宾夕法尼亚州立大学博士生 Tatiana El Dannaoui,在热真空测试设施中安装散热器原型,以模拟空间环境运行;(d)在真空室中运行的热管散热器的热图像

(a)增材制造的高温钛散热器原型,带有嵌入式分支热管网络(75×125 和 200×260 毫米面板);(b)散热器的 X 射线 CT 扫描,显示内部多孔芯吸层,用于被动液体循环;(c)宾夕法尼亚州立大学博士生 Tatiana El Dannaoui,在热真空测试设施中安装散热器原型,以模拟空间环境运行;(d)在真空室中运行的热管散热器的热图像

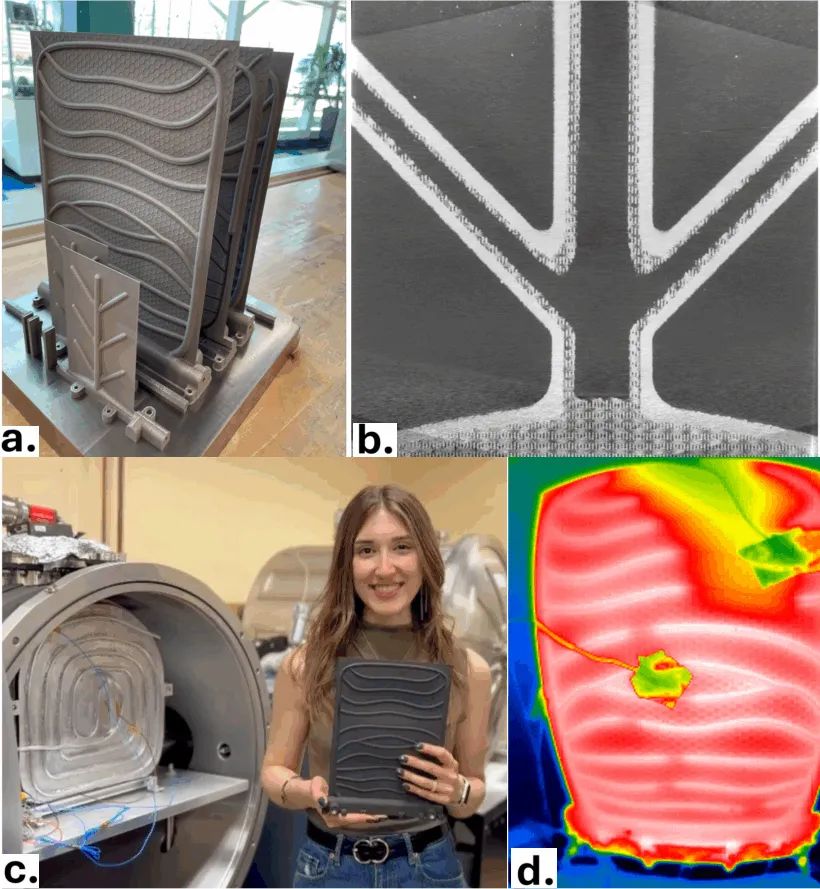

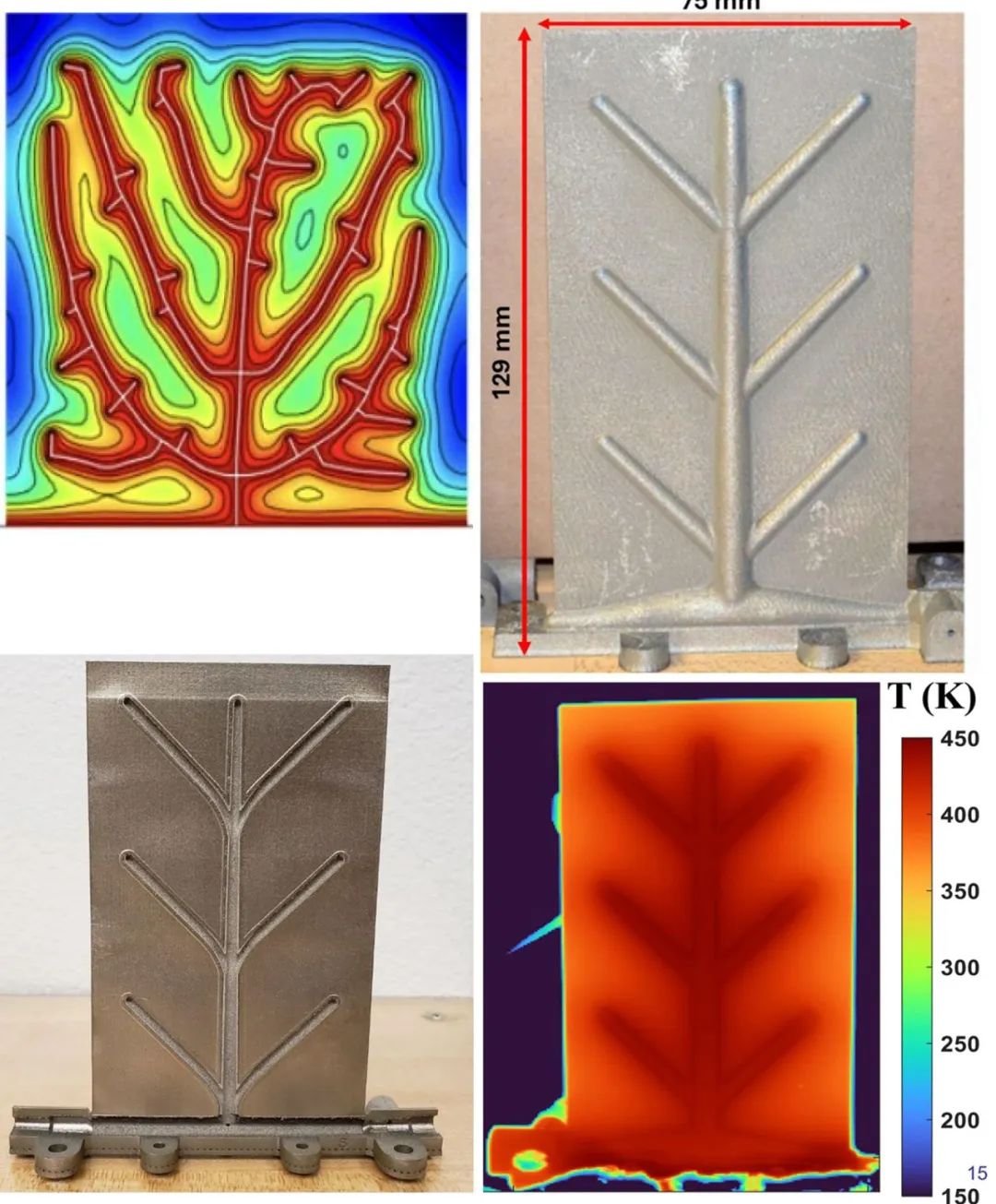

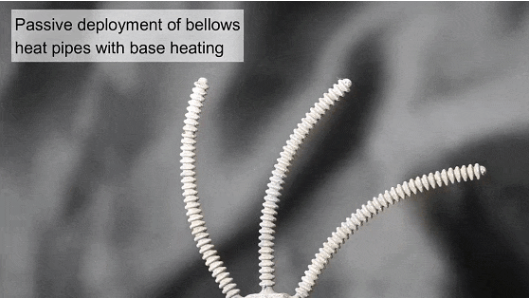

第二项项目由宾夕法尼亚州立大学和NASA格伦研究中心的研究人员牵头,通过3D打印技术生产了镍钛形状记忆合金(SMA),该合金在加热时可以被驱动和展开,可以用来替代太空中使用的电机或执行器。散热器的部署与存放面积之比预计将比目前可用的解决方案大6倍,从而能够在有限体积的立方体卫星中实现未来的高功率通信任务。当SMA部署在卫星等航天器上时,这些散热器可以提高运行功率水平并减少敏感部件的热应力,从而防止故障并延长卫星寿命。

SMA散热器提供同样变革性的效益:重量减轻 70%,部署与存放面积之比为12×。它们的形状记忆行为使它们能够利用内部流体热量激活,从而实现无驱动部署。

另外,SMA散热器也提供了变革性的进步,突破了金属3D打印的界限。SMA可以承受反复的变形循环而不会疲劳,并表现出出色的应力恢复能力。该团队使用3DXpert设计了散热器的可展开辐条结构,然后使用3D Systems的DMP技术用镍钛形状记忆合金镍钛(NiTi)进行3D打印。当安装在卫星等航天器上时,该装置可以在被内部液体加热时被动驱动和展开,从而消除了对太空中电机或其他常规驱动的需求。

(a)增材制造的形状记忆合金 (SMA) 散热器的概念,其径向热管分支从紧凑的收起形式展开;(b)原型 SMA 演示器,带有高度柔顺的波纹管热管臂;(c) SMA 分支波纹管热管的热图像,显示几乎等温运行

(a)增材制造的形状记忆合金 (SMA) 散热器的概念,其径向热管分支从紧凑的收起形式展开;(b)原型 SMA 演示器,带有高度柔顺的波纹管热管臂;(c) SMA 分支波纹管热管的热图像,显示几乎等温运行

增材制造通过生产重量更轻、性能更高的适航部件正在产生重大影响。在过去十年中,3D Systems与航空航天行业领导者合作,生产了2000多种用于太空飞行的钛合金和铝合金部件,以及200多种关键的无源射频飞行部件。目前有超过15颗卫星在轨,搭载了3D Systems生产的零部件。

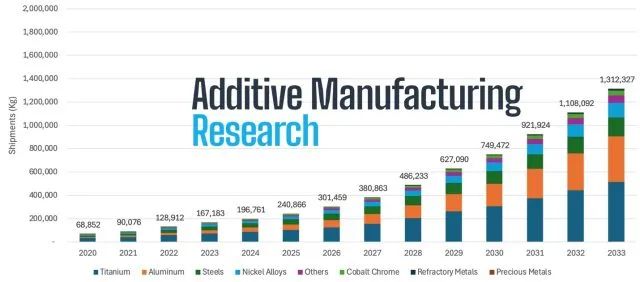

卫星生产中的金属3D打印量将增长四倍

3D打印技术参考注意到,增材制造研究公司 (AM Research)于上月发布了,题为《卫星增材制造:3D打印市场机遇》的报告。该报告分析了卫星发射的快速扩张以及增材制造行业渗透该市场的潜力。

过去十年,卫星行业取得了显著增长,未来十年甚至有望实现更显著的增长。世界工业化程度最高的几个国家之间的战略竞争——“新太空竞赛”——已导致卫星制造方式发生剧烈变化,而增材制造行业在其中发挥了不小的推动作用。然而,卫星行业要想实现产量目标,就必须展现出与其相匹配甚至超越其持续创新的意愿。

该报告预测,到2033年,已发射卫星上至少一半的部件将采用增材制造技术生产。与此同时,AM Research预测,卫星行业专用金属增材制造硬件市场同期将增长四倍以上。

该报告提及或介绍的公司和组织包括SpaceX、SWISSto12、NASA、美国国防部、Sidus Space、Markforged(Nano Dimension)、Thales Alenia Space、Velo3D 和 Maxar Technologies等。

“三体计算星座”技术创新,全金属3D打印卫星主体结构

国内也已经开展金属3D打印技术在卫星结构制造中的研究。由浙大城市学院与之江实验室推出的3D打印轻量化卫星结构项目备受关注。该项目于2025年获杭州市西湖区2025年一季度重大项目集中推进暨重点招商项目集中签约,将研发全金属3D打印主体结构的卫星,抢占航天科技高地。

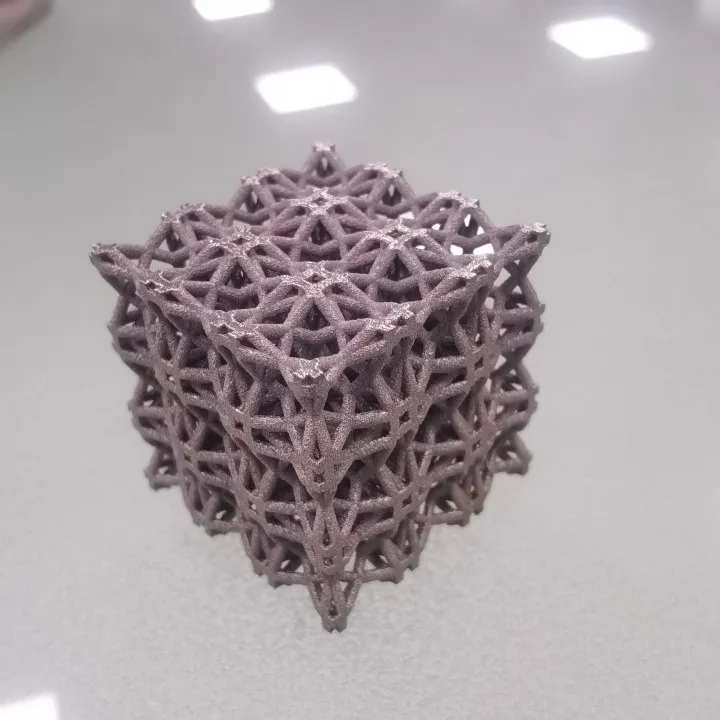

在技术原理与创新方面,项目依托轻质高强多孔金属材料,并结合人工智能设计优化结构。传统卫星零件需要通过车铣刨磨等复杂加工工艺,而3D打印技术则通过逐点逐线逐层“生长”的方式,实现复杂结构的一体化成型,显著降低了制造成本、缩短了生产周期,并能够满足个性化生产需求。

3D打印技术在卫星制造中的应用优势显著,不仅能够实现卫星结构的轻量化,提升航天器性能,还能解决传统制造工艺在复杂结构加工中的局限性,同时推动“设计-制造-服务”全链条技术创新。

据悉,“三体计算星座”是之江实验室协同全球合作伙伴共同打造的天基智能计算基础设施,3D打印实验卫星是“三体计算星座”首发星座的一项技术创新,将在我国开创卫星研发和制造先河。