解析:EOS为何采用一氧化碳激光器进行激光烧结

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

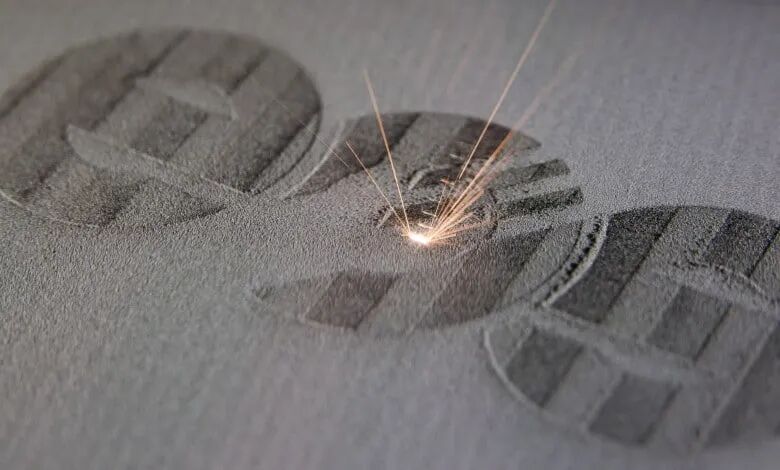

在本次法国Formnext 3D打印展会之前,包括EOS、3D Systems、华曙高科、盈普、易加三维等企业在内的所有从事激光烧结技术(SLS)的公司,均采用二氧化碳激光器作为能量来源。2018年9月,EOS推出了称之为LaserProFusion的二极管激光阵列烧结技术,今年11月,SLS技术再次被革新—EOS第一次将CO激光器用于工业级粉末床3D打印。

本期,3D打印技术参考将对CO激光的特点进行介绍,并对EOS采用其进行烧结取得打印效果进行分析。

▌CO激光—波长更短,光斑更小,处理效率更高,加工范围更大

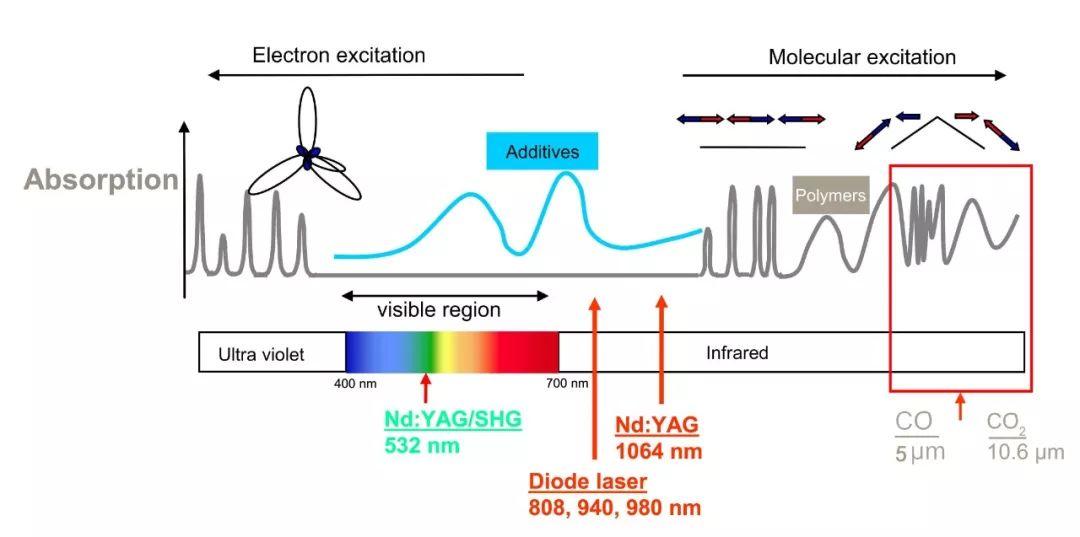

CO激光器的输出波长为5(5-6)μm,不同于10.6(9-11)μm的CO2激光器。由于某些材料在5μm和9-10μm处具有不同的吸收系数,因此存在与波长有关的光-材料交互作用问题。对于PE、陶瓷、玻璃来说,它们对CO激光具有更高的吸收率,使其在这些材料的加工领域有独特的优势。同时,CO激光也适用于加工一些电介质材料和PCB板的氧化铜。然而,硫化物光纤对5μm波长的吸收率却很低,这为CO激光的光纤传输提供了可能性。

聚合物对不同波段激光的吸收率

聚合物对不同波段激光的吸收率

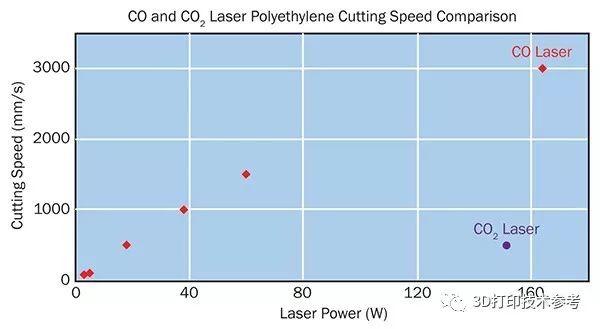

5μm的光束可以聚焦到更小的光斑尺寸。对于10.6 µm CO2激光器,理论上受衍射限制的光斑尺寸约为55 µm,而在工业应用中实际实现的最小光斑尺寸为80-90 µm。在相似的聚焦条件下,5 µm CO激光器可以达到大约25 µm的理论光斑尺寸,实际光斑尺寸在30-40 µm的范围内,更小的光斑尺寸可以制造更加精细的结构。此外,CO激光的功率密度可以达到CO2激光的四倍。更高的功率密度再加上某些材料在5µm处更强的吸收能力,使得这些材料可以用CO激光低得多的功率进行处理。

相同功率下两种激光器切割聚乙烯的速度。20瓦CO激光器的切割速度大约与150瓦CO2激光器相同

相同功率下两种激光器切割聚乙烯的速度。20瓦CO激光器的切割速度大约与150瓦CO2激光器相同

更大的加工范围。根据衍射理论,对于相同的光斑尺寸,CO激光的聚焦深度比CO2激光更长,更长的聚焦深度可以带来更大的处理窗口。

▌CO激光为何未曾适用于SLS技术?EOS多年前开始探索可行性

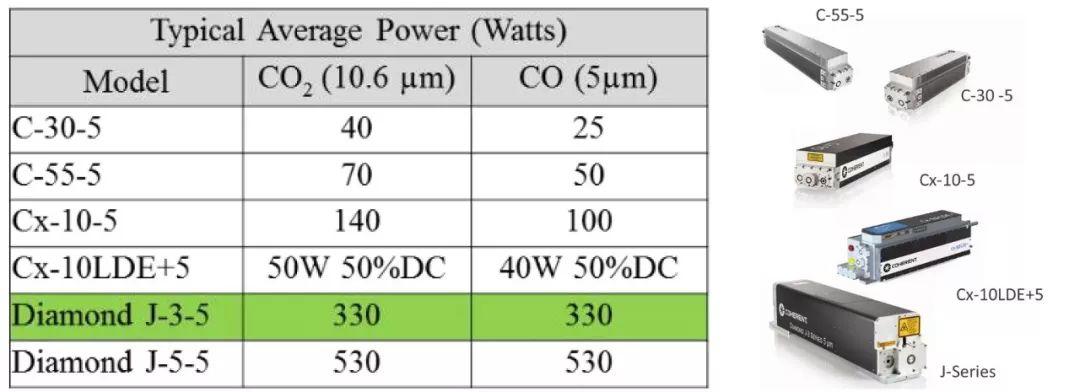

虽然CO激光器数十年前就已推出,但其制造技术长久以来无法和CO2激光器相匹敌,商业化的CO激光器更是非常鲜见。从2011年开始,相干公司(Coherent)CO2激光器部门的工程师开始探索工业CO激光器在室温下高效工作的可行性。2015年,相干在技术上取得突破,使新一级别高功率CO激光器具有跟之前推出的板条激励CO2激光器类似的寿命、可靠性和维护特性,开启了一些潜在的应用可能性。

相干公司现在可提供几乎所有与CO2激光器一致的CO版本

相干公司现在可提供几乎所有与CO2激光器一致的CO版本

在过去的几年里,EOS和相干公司一直在合作研究利用CO激光进行聚合物烧结的可能性。使用CO激光代替CO2激光的动机有两方面。首先,在孔径和焦距相同的情况下,CO激光的聚焦光斑尺寸约为CO2激光的1/2,因此可以提高器件的分辨率。第二,CO激光具有更高的功率密度,这使得可以用更快的扫描速度提高生产效率。到目前为止,EOS一直在利用C-55-5 CO激光器探索这些潜在的制造优势,初步测试的结果非常优异。

▌采用CO激光进行烧结具有更高的细节表现

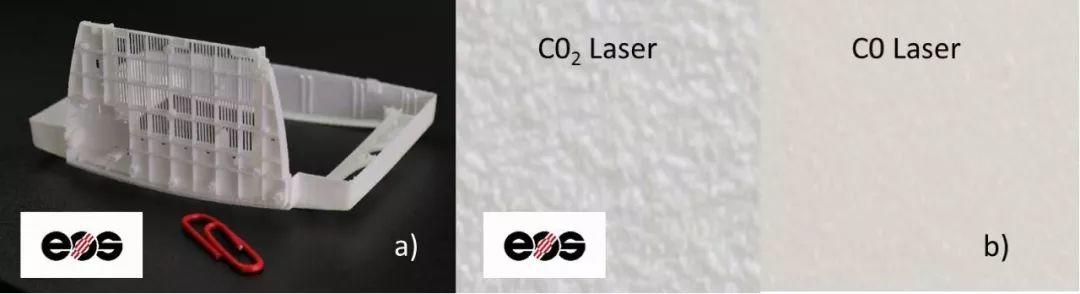

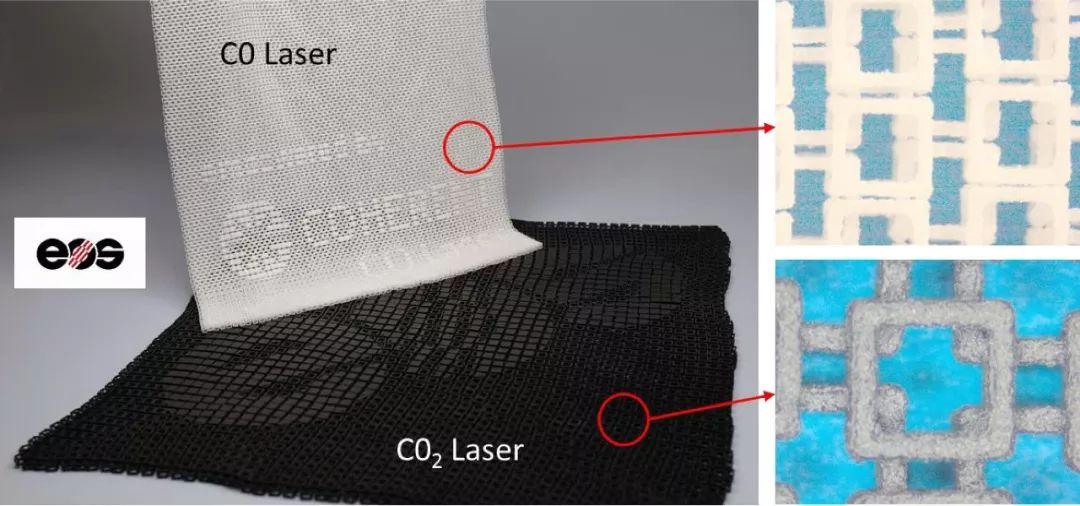

在今年2月举办的高功率激光材料加工会议上,相干公司展示了EOS采用CO激光器3D打印的零件效果。从复杂零件的打印效果来看,CO激光的聚焦光斑可以实现非常高的细节展现,表面光滑度也得到改善。而对两种激光打印的服装结构进行放大观察,也可以发现CO激光可制造更加细小的结构,从而有可能制造出更舒适、更高级的服装。

a. EOS采用CO激光打印的复杂零件;b. 两种激光打印的零件表面光滑度比较

a. EOS采用CO激光打印的复杂零件;b. 两种激光打印的零件表面光滑度比较

采用两种激光分别打印服装结构(网格尺寸不同)

采用两种激光分别打印服装结构(网格尺寸不同)

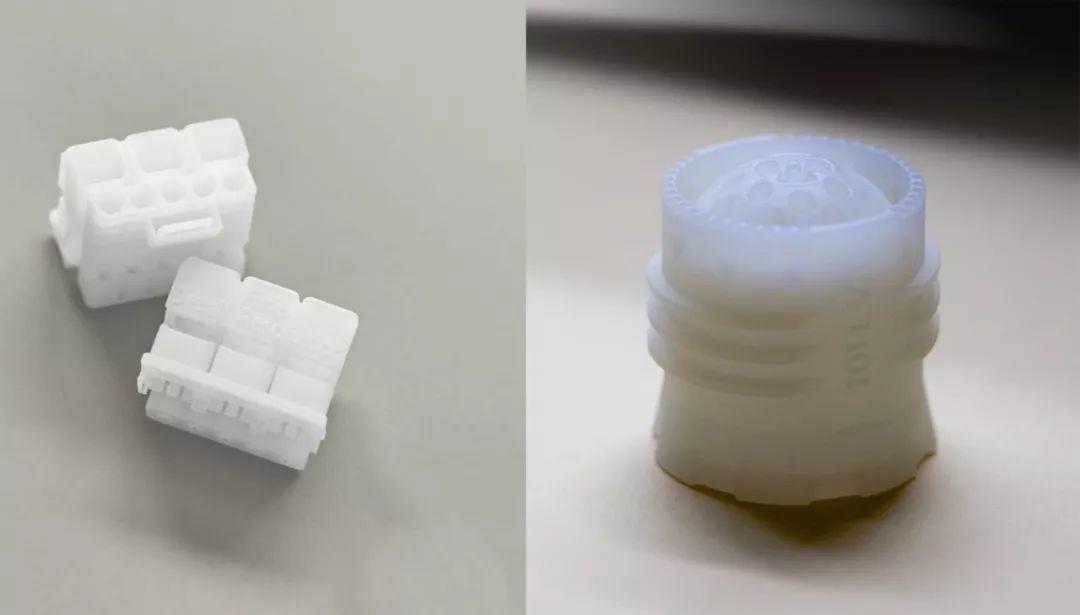

EOS将采用CO激光的烧结技术称之为FINE DETAIL RESOLUTION,即FDR 3D打印技术。EOS聚合物事业部高级副总裁Tim Rüttermann博士解释说:“这项新技术将结合两个方面的优势——立体光刻(SLA)的精细分辨率与选择性激光烧结(SLS)的耐用性和质量。”已公开的数据显示,该技术可以打印最小壁厚为0.22 mm的精致而坚固的聚合物零件,它将为批量生产开启更多新的应用,对于高分子加工行业也将迎来更广泛的应用空间。

FDR技术3D打印的零件

FDR技术3D打印的零件

目前,FDR工艺配备了一台 50 瓦的CO激光器,由于波长、光斑和吸收率的差异,所有的工艺参数需要重新调试。该工艺已通过PA 1101的测试和认证,打印过程中的层厚度为40或60μm,零件具有很高的抗冲击性和断裂延伸率。EOS也正在为FDR技术开拓新应用,例如过滤器单元、流体通道、插头以及电子产品组件等。

使用FDR技术3D打印的插头(左)和阀门(右)

使用FDR技术3D打印的插头(左)和阀门(右)

3D打印创新形式的改变

从去年的LaserProFusion 技术到今年的FDR技术,我们不得不说EOS在持续引领行业创新。LaserProFusion技术旨在最大限度提高生产率,同时注重产品的质量,可以在许多应用中替代注塑工艺;FDR技术则提高了产品的细节展现力和应用等级,打开了SLS技术的高档次应用场景。

从近两年的创新形式来看,设备商除了把打印机做大,还正在变换传统意义上的成型方式。这不仅仅包括正在风靡的喷墨成型和材料喷射技术,也包括我们今天提到的更换主能量来源,SLS可以从CO2激光器更换至CO激光器,SLM也在尝试将传统的光纤激光更换为绿激光以适应纯铜材料的打印。创新形式丰富多变,国内也许跟紧步伐。

本期上传资料:

1.CO激光器和CO2激光器的性能对比,进行3D打印等加工对比分析等详细PDF文本。

2.高聚物、陶瓷、玻璃与激光加工PDF文本

3.formnext展会EOS 47分钟新产品介绍视频(含字幕)

1.EOS与惠普的批量化制造技术之争:LaserProFusion与MJF

2.TruPrint 1000:目前已知的唯一配备绿激光的SLM设备