全球最大一体式3D打印火箭燃烧室,获美空军150万美金资助

有内容 有深度 有态度 欢迎关注

在全球民营航空航天公司中,美国一直走在前列,对新技术的大胆使用使其持续保持强有力的创新性。新技术已经成为航空航天初创公司快速脱颖而出的重要途径,于2017年成立的小型火箭公司Launcher即是如此。该公司致力于创建高效的火箭解决方案,并将3D打印置于其外太空事业中的关键位置,借助该技术开发的先进产品,使该公司获得了大笔融资和美空军奖励。

Launcher3D打印的E2火箭推力室

3D打印全球最大一体式燃烧室,获美空军150万美元奖金

E-2火箭发动机是Launcher目前正在开发的用于小型卫星运载火箭的性能最高的发动机,它能够产生10吨推力,可将重达773公斤的卫星有效载荷送至低地球轨道,具有最高的有效载荷与火箭质量之比。

Launcher E-2火箭发动机

燃烧室是E-2发动机的关键部件。其高85厘米、直径40厘米,与喷嘴一起被设计为整体部件,具有更高的冷却性能,同时减少了零件数量和对装配的需求,最终通过EOS M4K(M400改进版)进行打印。该部件据称是以单个部件打印的世界上最大的液体火箭发动机燃烧室。

Launcher E-2火箭发动机铜合金燃烧室

E-2火箭发动机的首次大规模测试计划于2020年第二季度进行。Launcher Rocket-1火箭采用五个E-2发动机提供动力,发射第一阶段使用四个,第二阶段使用一个。为帮助加快E-2发动机的开发和测试,Launcher在2019年11月5日举办的美国空军太空与导弹系统中心(SMC)“Air Force Space Pitch Day”期间获得了150万美元的奖励,这是一项用于航空航天创新的资助计划。

照片为此前获得75万美金时拍摄

拓展阅读

3D打印技术的应用可以减少发动机零件的数量,缩短开发时间,并且更加易于制造复杂功能集成的部件,Launcher 开发的3D打印铜合金发动机部件就集成了复杂冷却通道,这一设计将使发动机冷却效率得到提升。

Launcher 测试3D打印的E1火箭推力室

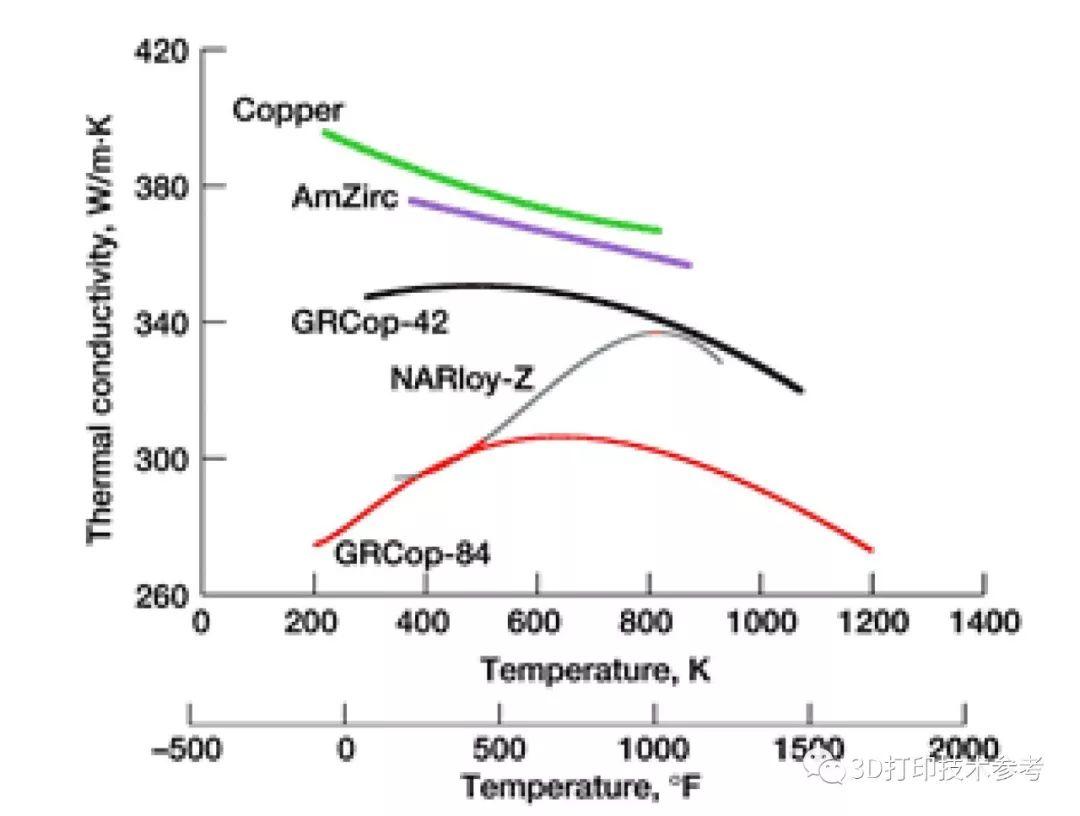

火箭发动机燃烧室的制造材料非常关键。用来打印燃烧室的铜合金材料均来源于经过验证的传统铜合金。2014年,NASA对其GRCop-84(Cu-8% Cr-4% Nb)实施SLM用粉改造,采用该牌号粉末制造的燃烧室可以产生高达2000磅的推力。2019年,NASA研究人员宣布成功完成GRCop-42(Cu-4 % Cr-2% Nb)粉末的改造和工艺开发,该材料旨在替代GRCop-84,它可以在保证同等高强度的前提下,大幅提高导热系数,而且它比当前燃烧室内衬用合金NARloy-Z(Cu-3%Ag-0.5%Zr)的导热率还要高。

燃烧室内衬铜合金导热率比较(点击图片查看详情)

发动机燃烧室复杂的冷却通道同样是制造的难点。传统的制造过程动辄数月甚至更长时间,并且容易导致不同部件的质量水平不同。采用3D打印制造带有复杂冷却流道的燃烧室,同时满足了对复杂设计、低成本和快速交付的要求。然而,基于SLM制造的发动机腔壁和内部冷却流通道表面通常较为粗糙,会造成热传递增加并降低冷却介质的流动效率,目前主要通过改进打印工艺或者在打印完成进行后处理来改善。

3D打印的燃烧室双层夹壁结构

通过3D打印技术制造整体式的火箭发动机是从事小型航天器发射的航天公司的技术聚焦点之一。实际上不只是国外,相信国内也在从事相关工作的研发,在一系列的展会期间,我们也曾多次看到一体打印的燃烧室部件。航空航天部门无法拒绝它兼具效率和经济性的制造特点,而一系列的测试也将其安全性不断向前推进。

往期上传:NASA新材料3D打印工艺开发备忘录详细过程

---广告---

原文始发于微信公众号(3D打印技术参考):全球最大一体式3D打印火箭燃烧室,获美空军150万美金资助