多光束下的3D打印系统(二):激光对齐校准将严重影响大尺寸零件的打印质量

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

在采用金属3D打印的过程中,往往会面临打印速度和产品质量的矛盾(如增加层厚加快速度,零件的性能降低),对于航空航天、医疗和其他复杂应用的零件,质量的要求会非常高,因提高速度而导致的产品质量下降,往往得不偿失。

SLM 4激光系统

SLM 4激光系统

当前,能够显著增加打印速度又能保证产品质量的有效手段是增加激光器的数量,国内外几乎所有能够实现工业生产的金属打印机制造商均在朝着双激光和四激光的方向迈进。然而多激光同步打印带来的质量问题远比单激光要多,要复杂。3D打印技术参考过去也曾对多激光系统可能面临的情况提出了几点问题,本期,我们参照国外SLM的后起之秀velo3D的研究继续深入分析。

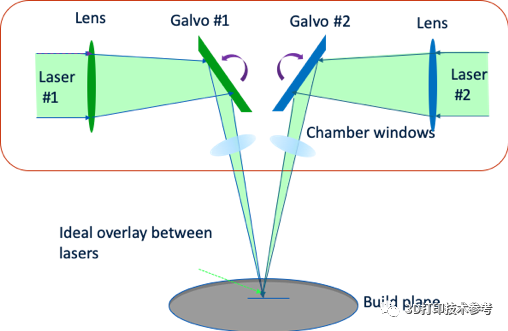

▌激光对齐状态的影响因素

通常情况下,单激光可以单独打印很多用途广泛的小零件,如燃油喷嘴、人体植入体等等,但如果打印占据构建底板较大区域的大尺寸零件时则需要多台激光器协同工作。此时便出现了因激光器数量增加产生的扫描场域对准问题(或称拼接的准确性问题)、激光分配问题以及多光束的互不影响问题等等,这对航空航天部件和其他大型部件影响显著。对于第一个问题,任何轻微的激光失准都会造成严重后果。从工程角度来说,每套扫描系统必须在整个构建板小于50微米的范围内精准的与另一套系统对齐。

理想状态下的激光对齐状态

理想状态下的激光对齐状态

固定式的机械对准带来较大误差

在大多数系统中,精确对准两个激光点需要外部工具。对准的过程通常包括在基板上打点并并测量结果,过程很繁琐,而且校准的过程必须在构建平面上执行,因扫描振镜和测量平面之间的任何距离变化都会引起相应的对齐偏移。而且,通常情况下,很多厂商会采用机械方式进行固定,这种情况往往过度依赖工程师的经验实现对齐和校准,而且随着设备的使用,频繁的振动很快会使对齐失效。

设备热量变化将影响激光对齐的稳定性

系统的热量变化是多激光打印时的另一个重要变量。在不锈钢制成的构建室中,假设振镜距离构建平面500毫米,在构建过程中,由于腔室的温度会升高,即使温度变化只有15度,也会导致从振镜到构建平面的距离变化超过100微米,这种温度变化会使校准失效。

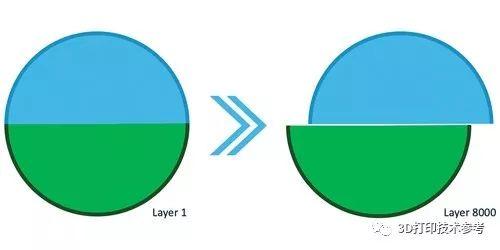

因此,如果在单个零件上使用两台激光器构建较高尺寸的零件,则可能会出现问题。两台激光器的对准状态往往会出现一定程度的漂移,并且这种漂移会随着时间的推移而累积。这种情况会导致,在第一层甚至前100层的有效校准,会在第8000层以后失效。因此,多台激光在打印单个零件时保持良好的对齐状态尤为重要,否则用户花费几天打印的零件很可能出现报废的情况。

第一层具有较好的对齐效果,但若干层之后发生飘逸

第一层具有较好的对齐效果,但若干层之后发生飘逸

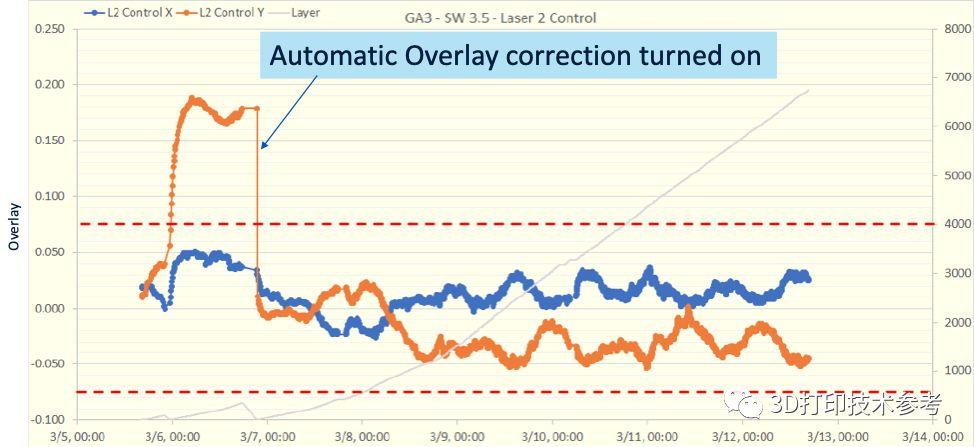

▌自动化的实时校准方案

Velo3D的解决方案是原位激光校准。通过比较两个激光器的光学特性,系统自动进行对齐,确保两台激光器在彼此指向的位置上保持一致。在工作过程中,系统将每隔几层自动检查激光对准情况,从而在出现问题之前消除任何漂移。Velo3D会通过多种方式测试该系统的有效性。

原位监控自动校准开启前后的激光对准状态对比

原位监控自动校准开启前后的激光对准状态对比

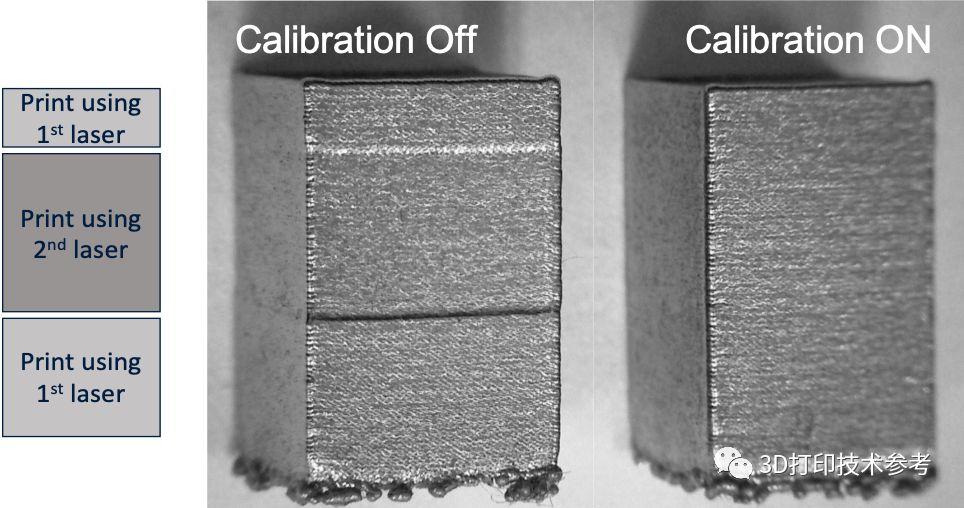

接下来的示例中显示了自动重新校准所产生的差异,实验过程中将一个长方体块分成三段进行打印,其中最低端和最上端的两端采用同一台激光器,中间的一段采用另一台激光器打印。如果不进行激光实时校准,中间部分出现了非常明显的偏移;而当研究人员使用原位监控自动校准功能时,试样的上下三段则无法区分。制造商在应用多激光进行金属3D打印时,应当努力达到该标准,这对于航空航天行业尤其重要。

原位监控自动校准实验

原位监控自动校准实验

▌激光不干涉,合理分配,才能突出多激光系统的制造优势

多激光系统的主要优点是生产速度更快。但是,如果一台激光器的利用率为100%,另一台只有50%,这种优势就会减弱。因此,激光调度对于实现多激光系统的生产优势至关重要。工程师必须明确激光路径,研究烟尘如何影响激光分配,以及在大型零件时,激光如何在轮廓和内部填充位置如何配合。

多光束条件下的烟尘管理对于光束分配非常重要(另期再议)

多光束条件下的烟尘管理对于光束分配非常重要(另期再议)

在烟尘管理、风场和激光调度方面存在一系列的问题。让一台激光器的激光束穿过另一台激光器打印产生的烟尘,光束的能量会被削弱,进而导致机械性能降低。通常情况下,SLM的打印空间都非常有限,必须仔细规划每台激光器的打印区域、路径才能解决这一问题。

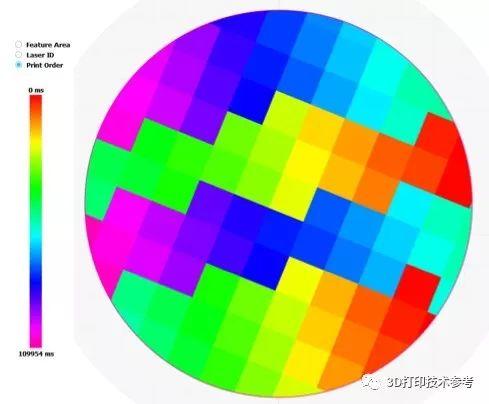

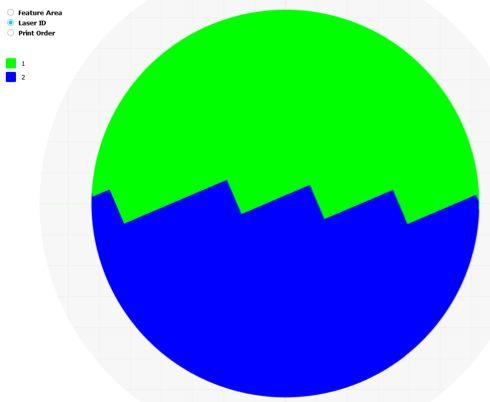

为了确保两台激光器互不干扰,velo3D采用的是“条带”区域规划,即每台激光器的作用区域均位于平行条带中,所有条带开关始终保持同步。这在打印过程中可以充分利用两台激光器。

▌大尺寸零件的拼接打印

一个非常关键的工程问题是,当两台激光器各自打印实体零件的一半时,如何对其工作区域进行细分。如果打印一个圆柱体,一种选择是让一台激光器打印轮廓,内部填充分为几个部分相互分配给两台激光器。这种方式打印的零件在表面上看起来不错,外层没有接缝,但是这种方法会导致“亚轮廓”孔隙,并且任何结构问题都容易被漂亮的外表面而掩盖。

雷尼绍的实时打印截面与velo3D的拼接方案相一致

雷尼绍的实时打印截面与velo3D的拼接方案相一致

VELO3D的方法是每台激光器分别打印零件轮廓和内部填充的各一半结构,中间连接的部位采用锯齿状,以提高结构完整性。此外,连接部位每一层都会移动,进一步提高部件的强度。由于轮廓分别由各自区域的激光构建,并且界面在每一层上移动,如果激光未对齐,则零件的表面光洁度会受到影响。即便这会导致零件表面质量不完美,但任何重叠问题都会在零件表面显现出来。系统的自动校准可以确保零件在连接部位处于公差范围内,这确保了零件的高质量打印。

锯齿拼接示意图

锯齿拼接示意图

在多激光作用区域拼接位置,国内某设备商的拼接方式也是采用了锯齿拼接,但在如何融合方面仍有区别。从雷尼绍的方案可以看出,其采用的是无重叠拼接;国内方面则是锯齿、重叠拼接。两种方案的打印质量目前我们还无从所知。

零件拼接区域进行锯齿状拼接带的重复扫描

拓展阅读

VELO3D最突出的特点还包括零件无需生长在基板上即可实现打印,此举对于实现SLM的批量制造大有裨益;大角度的无支撑工艺无论是对于制造更加复杂的零件还是对于提高制造效率都是显而易见的。最近,该公司在新机上集成了基于多传感器的实时监测以及机器算法的质量控制系统,以实现零件质量的可追溯性。

VELO3D无需与基板连接、无支撑批量打印的开瓶器和XB-1飞机模型

VELO3D无需与基板连接、无支撑批量打印的开瓶器和XB-1飞机模型

笔者认为,VELO3D公司正在将金属3D打印各方面最先进技术集于一身,以此实现了SLM技术的突破性进步。该公司也因此在今年被广泛关注,尤其受到了美航空航天领域的高度重视。今年7月,VELO3D宣布向航空航天客户销售四台订单。突破现有的技术格局,可能会成为SLM未来发展的方向之一,设备制造商不会仅仅将多激光集成在一起,更应考虑设备长久使用条件下的稳定性问题。