粉末可回收性因素对金属增材制造的影响

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

近年来,随着设备制造商推动传统金属粉末生产商提供专为航空航天、国防和生物医学领域应用而设计的特种粉末,使得高端材料增材制造的成本持续增加。基于此,粉末的可回收性和循环使用就变得更加重要。在本篇文章中,3D打印技术参考将具体阐述在金属增材制造过程中,粉末回收与循环使用存在的一些挑战。

▌了解粉末降解行为的差异性

在一个或多个打印周期后,不同类型的粉末会出表现出不同的性能变化。Inconel 718在循环使用过程中具有较好的化学稳定性,但在评估可重复使用性时会受到形态和流动性的物理特性限制。这些材料在较高温度下熔化时,熔体周围的材料变形并烧结在一起,这会使粉末颗粒变大并且不可用。而钛合金粉末则更容易吸收氧,粉末较高的氧含量会导致打印失败,因此,必须时刻关注粉末的氧化情况,其使用次数也会受到很大限制。

了解不同类型粉末的降解行为对于制定至今尚没有的粉末再循环性标准是重要的。

金属粉末多次循环使用后的降解情况

金属粉末多次循环使用后的降解情况

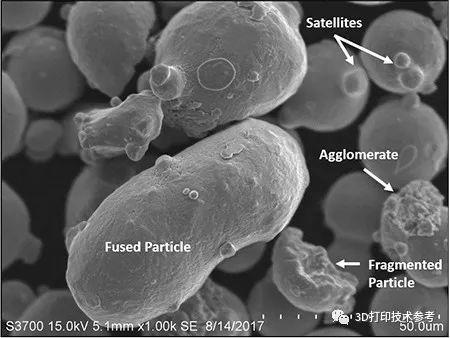

在一项高温材料可回收性研究中,研究人员通过对多次SLM打印循环的粉末进行分析,以了解对粉末和零件性能的影响。在多次打印过程中,附着在较大粉末颗粒上的卫星粉开始分离,形成较小的单个颗粒。同时,粉末颗粒开始熔合在一起形成团聚体,其中的颗粒破碎成不完整的细颗粒。所有这些都影响了粉体的流动性和堆积密度,使粉体粒度分布变宽并且粉末的氧含量增加。然而,在使用相同批次的粉末连续13次循环之后,粉末仍符合成分规范,满足可重复使用的要求(研究详情已上传)。

▌两种方法提高粉末的可重复使用性

提高金属粉末的可重复使用性,需要确定合格的技术来修复不合格的粉末并使其可重复使用。目前一种比较流行的方法,是在每次构建之前将新粉与旧粉进行混合。它可以降低粉体中的氧含量,还可以调控粉末粒度分布、松装密度等物理性质。但是,目前尚没有确定的混合标准,用户多凭借经验来确定最佳比例,这些尝试通常根据使用的材料和制造的零件类型而有所不同。

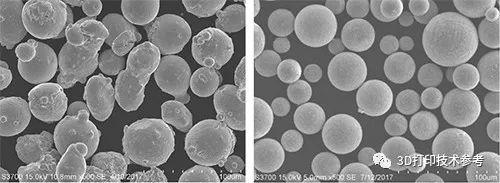

另一种合理的修复技术是使用感应等离子体工艺,它能够将形状不规则、流动性较差的粉末通过送粉器送入感应等离子体中,利用高温使其迅速加热并熔化,形成液滴,在表面张力作用下团聚成球形,在下落过程中发生重新凝固,从而获得球形粉末颗粒。该方法可以改善粉末流动性和堆积密度等特性。

感应等离子体工艺处理前后对比

感应等离子体工艺处理前后对比

通过重熔和固化粉末颗粒来降低孔隙率,提高粉末密度,通过提高等离子熔炼温度和修改保护气体可以选择性的去除杂质提高粉末纯度。研究机构EWI已经使用这种方法进行了一些早期研究,但必须进行进一步的测试才能评估粉末修复的可行性。

▌制定行业准则以提高可追溯性

在粉末修复技术方面仍有很多工作要做。例如,虽然新旧粉末混合可以降低粉体中总的氧含量,但粉体中仍旧包含具有高氧含量的颗粒,如果这些颗粒最终进入零件,则可能发生灾难性零件故障。一些研究表明,在Ti-6Al-4V粉末中,较高的氧含量会导致零件的拉伸强度降低。

在高端应用方面,制造商倾向于使用新粉末进行关键部件的的3D打印,从而保证制造部件性能的一致性并将风险降至最低,这种做法产生了大量的“不合格”粉末,代价高昂。随着增材制造生产和粉末消耗的增加,粉末可追溯性将持续受到关注,这将导致与增材制造过程相关的成本增加。

END

为了使3D打印材料在技术发展中可负担得起,最重要的是开发标准的方法,不仅可以对粉末进行翻新处理,还能对粉末进行鉴定并重新投入生产。目前国外EWI正在通过其增材制造协会以及ASTM AM卓越中心来制定指南,国内也有高校和研究结构进行相关研究,详细的研究资料已上传QQ群,另请关注延伸阅读内容。

欢迎转发

延伸阅读:

长按复制

联系笔者:2396747576

工程师技术交流和资料下载QQ群:867355738