通快 :为航天器减重55%, 减少80%材料浪费, 节省74%的制造成本

有内容 有深度 有态度 欢迎关注

TRUMPF(通快),这家有着90多年机床生产史的德国公司,是全球制造技术的领导企业之一。自迈入增材制造领域以来,通快推出了极具制造潜力的TruPrint 3000/5000以及绿色激光打印技术,其采用的内部换缸理念被后来者广泛认可。作为航空航天领域的重要应用,采用增材制造技术改进卫星和发动机制造方式,成为该公司近年来关注的重点。本期,跟随3D打印技术参考一览通快如何为此做出贡献。

航空航天—增材制造最重要的垂直市场

随着对卫星部件和性能要求的提高,火箭每运送一公斤进入太空就要花费几十万欧元。同时,火箭必须极其稳定,能够承受起飞时产生的强大作用力。

增材制造航空航天应用范围

增材制造技术非常适合航空航天业,它可以显著减轻飞行器重量,降低油耗,并因此能为环境保护减少支出。增材制造技术所用的材料往往为某一特定应用而开发,传统方法(如铣削或铸造)制造的零件通常未经优化且非常笨重。轻质金属如铝合金和钛合金已经可以轻松进行3D打印,并因此能够制造传统方法无法突破的优化结构和轻量化组件。

增材制造轻量化应用

增材制造在航空航天领域拥有超过20%的市场份额,是该技术最重要的垂直市场,任何相关的3D打印公司都在试图扩大其市场份额。

通快航空航天关键技术

通快可为航空航天提供两种最重要的增材制造工艺:激光粉末床熔融(SLM)和激光熔融沉积技术(LMD)。SLM技术特别适用于复杂部件,如发动机、燃烧室或航空航天工业中的其它特殊部件。

粉末床熔融技术成型专用材料

在LMD工艺中,激光束配合喷射的金属粉末可在零件表面实现叠加制造,因此它可以快速生产非常大的组件。优选的应用包括大型部件的原型设计和修理,如燃气轮机或压缩机叶片。

激光熔融沉积技术快速实现大尺寸零件制造

作为行业领先的企业,通快在LMD和SLM方面无疑非常出色,它可以为航空航天业的客户提供最适合的3D打印解决方案。

为卫星部件减重55%

在巴黎航空展上,通快展示了航空航天工业中增材制造的真正应用。其为德国太空公司Tesat-Spacecom制作了一款通信卫星支架,用于测试新通信技术的空间整流能力,驱动器被连接到支架上用来调节微波过滤器。

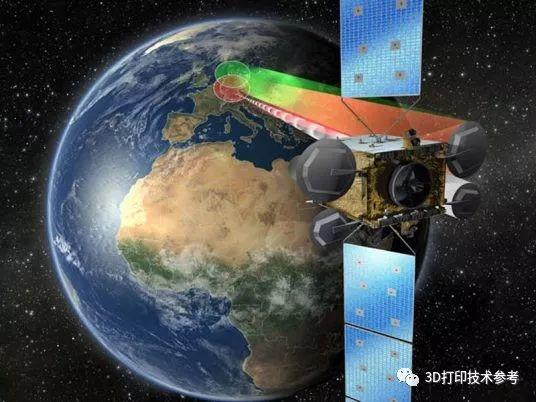

德国Heinrich Hertz通信卫星

同样是为减轻航天发射的重量,通快通过与专业CAE软件公司合作对支架进行了拓扑优化设计,最终通过TruPrint 3000打印的支架由原来的164g减少为75g,减幅约55%。

Heinrich Hertz通信卫星上的3D打印支架

优化后的支架不仅更轻,而且拥有和原支架更好的性能,它的扭曲度更小、更稳定,但它却无法通过传统方法制造。这个示例显示出增材制造在轻量化、高性能制造方面的优势,它可以通快优化设计,获得有效载荷,减轻重量。

为发动机零件节省80%的材料和74%的制造成本

通快还与西班牙航空供应商Ramem合作共同探索航空增材制造应用。 两家公司一起使用3D打印优化了“航天耙”。在发动机开发中常使用耙子来确定驱动装置的压力和温度,这种测量对于测试飞机的性能是必要的。

Ramem航空航天耙

耙子会被直接安装在发动机的流道中,并暴露在极端温度和高压下。为了获得精确的测量结果,高尺寸精度至关重要。到目前为止,耙子的生产既昂贵又耗时:员工首先在铣床上制造出基本的耙体,然后他们必须手动插入六个细管,并通过焊接和板材密封部件。如果期间有一根管子放置出错,则整个部件制造失败。

TruPrint系列适用于工业3D打印

这样复杂的结构对于增材制造来说似乎并没有太多的难度,通快首先优化了靶子的几何形状,并使用TruPrint 1000直接打印。与以前的复杂制造过程相比,3D打印自然可以更快地制造组件,制造商也因此减少了80%的材料浪费,这相当于节省了74%的总成本。

结果表明3D打印可以节省航空航天行业的大量时间、材料和资金。

发动机叶片修复

通快的LMD技术在巴黎航空展上展示了该技术在飞机发动机叶片修复中的应用。这些部件必须能够承受飞行期间的极端温差。此外,这些部件由于经常接触灰尘和水,因此在边缘和尖端处会发生磨损。

增材制造为高效航空应用提供可能

航空技术人员必须及时修理叶片,否则便会发生故障。激光沉积技术是最好的修复工艺,叶片厚度有时仅为0.2毫米,传统方法很快就达到了极限,而LMD技术可以精确控制激光和送粉量,并可以使用与组件完全相同的材料。

LMD技术在航空叶片中的应用:修复、喷涂、成型和焊接

修复过程仅需几分钟,并可以轻松多次修复叶片。因此,每次发动机大修的部件成本便显著降低。凭借低能量的输入特点,激光沉积技术是航空航天应用的理想方法,它可以用做修复、喷涂或建造三维结构,而传统的焊接技术无法做到这一点。

END

3D打印的技术形式是多种多样的,金属3D打印的方法就有很多很多,每一种工艺都有不同的适用场合,这无疑提供了灵活多变的制造选择。但无论哪一种,都相比传统的减材制造,更自由,更灵活,更具潜力。

欢迎转发

延伸阅读:

3D打印+拓扑优化制造542*542*141mm的钛合金无人机框架

原文始发于微信公众号(3D打印技术参考):通快 :为航天器减重55%, 减少80%材料浪费, 节省74%的制造成本