国际3D打印散热器设计大赛,由英特尔测试,中国团队成绩显著

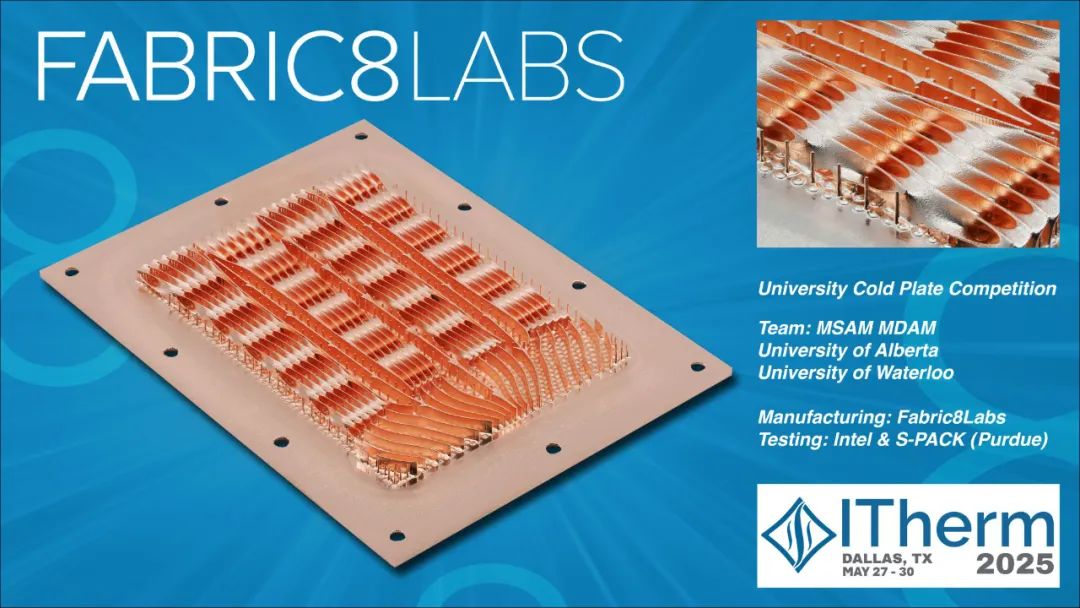

每两年一届的电子热管理领域全球顶级学术会议ITHERM 2025于5月27日-30日举办,会议前期还开展了ASME K-16/IEEE EPS冷板设计竞赛。要求参赛者根据要求设计出尽可能强大的冷板,并由组委会指定的电化学3D打印技术开发商Fabric8Labs进行增材制造,由英特尔和普渡大学S-PACK实验室进行性能测试。该比赛获得了先进液体冷却技术开发商Accelsius和汽车制造商丰田的资助。

本次竞赛旨在激发学生的创新设计能力,推动增材制造技术在热管理领域的应用。竞赛要求学生团队设计、分析和优化一个可3D打印的散热器(冷板),用于冷却采用强制对流水冷的恒定热流功率电子模块。

设计要求

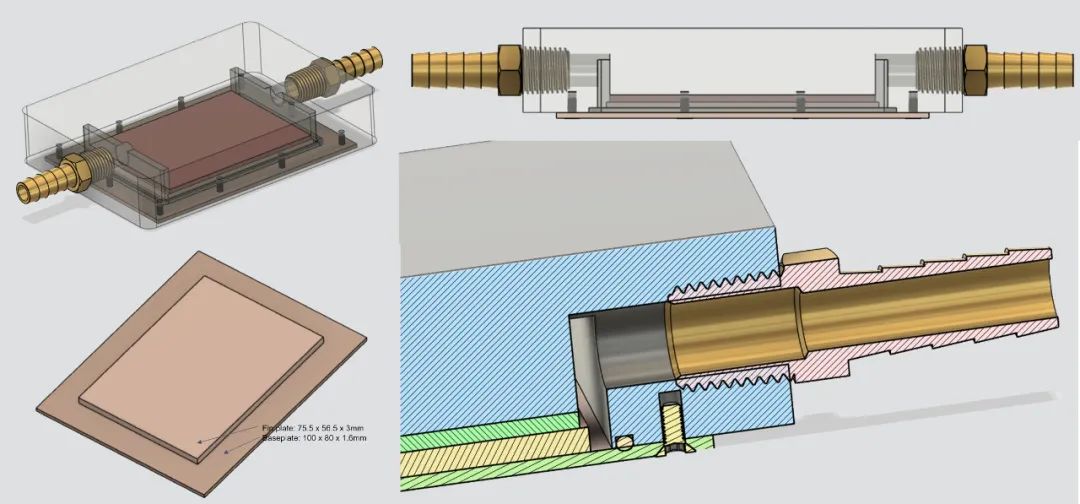

散热片与底板尺寸:散热片尺寸为75.5 x 56.5 x 3mm,底板尺寸为100 x 80 x 1.6mm。最小特征尺寸为0.100mm(XYZ);XY方向最大特征尺寸0.500mm;Z方向最大特征尺寸为3mm;最小特征悬伸角度20°。

边界条件仿真:仿真流量范围为1– 2L/min,功率负载为350W,冷却液入口温度为20℃;必须使用提供的模型进行仿真。

增材制造约束:冷板将使用纯铜进行3D打印,预期有效热导率约为380 W/m·K;表面粗糙度可假设为1.5μm,但可能因几何形状而异。Fabric8Labs将进行增材制造设计(DfAM)评审,确保设计的可制造性。

组委会将评估整体设计的最小化压降、热阻等以及设计美感。鼓励创造性,并奖励传统制造方法无法实现的新型结构。所有提交的冷板将在英特尔进行实验评估,实验结果将与模拟结果进行比较。

十五进四,中国学生团队占三席

3D打印技术参考注意到,组委会最终在世界各地的15个设计中,评选出四支优秀团队,分别为:

1.中国诺丁汉大学,Congrui Ma、Junren Mao、Hongzhuo Zhu 和 Jikun Qi

2. 布里斯托大学Yue Heng Tan;谢菲尔德大学Adam Blackwood;诺丁汉大学Nimrit Kanwal;伯明翰大学Derin Catstaban;拉夫堡大学Isaac Waters

3.香港中文大学,王晓彤、高子军

4. 滑铁卢大学Joseph Nonso Orakwe和阿尔伯塔大学Alex Inoma

方案一:仿生学设计和结构优化

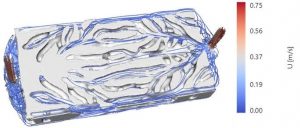

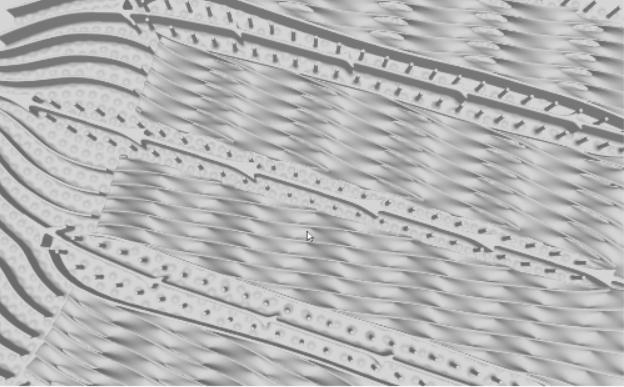

方案一:来自中国诺丁汉大学的团队采用仿生学设计和结构优化,冷板中心区域有2296个导向微散热片,两侧有导流墙引导冷却液,并在边缘区域形成高速区域。冷板创新采用了可定制的微鳍和带孔隙的导流墙结构。微鳍设计灵感源自涡轮风扇叶片,通过密集排列的流线型叶片脉络,显著增大了散热面积,提升了对流换热效率。同时,导流墙的设计则巧妙地引导液体流动,在边缘区域形成高速流动区,进一步增强了散热效果。这种仿生设计巧妙融合了涡轮叶片的形状与叶脉的分支模式,既增大了散热表面积,又确保了冷却液的均匀分布,并最小化了压力损失。

在技术细节上,冷板的设计包含了多个关键特征:叶脉状流体通道模仿叶脉的分支模式,确保冷却液均匀流动并减少压力降;通道宽度和间距经过精心优化,以实现最佳的冷却液流动;微鳍以交错模式排列,进一步最大化散热面积并增强热传递;导流墙的曲率和导向孔也经过精心设计,以有效引导冷却液流动,提升整体散热性能。

模拟结果显示,在2L/min流量下,冷板底部的平均温度为307K,在1 L/min流量下为301K。压力分布显示入口最大压力为1820Pa(2L/min)和494Pa(1L/min),压力降为720Pa,显著低于基准冷板。

方案二:展示支柱晶格在热管理中的前景

方案二的灵感源自日本传统的篮子编织工艺中的Kagome图案,并结合了建筑领域中的树木仿生结构,旨在通过增材制造技术实现高效散热性能。Kagome点阵结构以其独特的几何形态,能够有效减少压力损失、热阻及重量,成为冷板设计的核心要素。

冷板由一对水平镜像的锥形结构构成,中央设有垂直支柱,整体呈现锥形Kagome点阵模型。这种设计不仅增强了结构强度,还显著提升了散热效率。为确保设计满足尺寸限制并实现最佳性能,团队进行了多轮参数调整。通过增材制造技术,成功实现了复杂构建方向和小特征尺寸的精确控制。

与标准平面翅片模型相比,Kagome设计的性能指标(FoM)提升了11.38%,达到74.49%。这主要得益于翅片板质量的显著减少(64.77%)以及压力降的降低。

方案三:创新融合混合翅片

方案三创新性地融合了流量调节壁、矩形翅片和针状翅片,通过流量调节壁精准分配冷却液,有效冷却角落区域的热点;矩形翅片增强局部热传递;而针状翅片则显著降低整体质量。此外,该设计还实现了较低的压降,并优化了冷却液在冷板内的流动路径。

借助FLUENT对这款混合翅片冷板的热传递和流体流动性能进行了全面评估。在入口温度为20°C、流量为0.5加仑/分钟(GPM)且加热功率负载为350W的条件下,冷板表现出色,热点温度控制在314.5K,总压降仅为2.12kPa,基于成本的性能指标(FOM)高达0.712。相较于传统的直通道设计,这款混合翅片冷板在降低总质量和压降方面表现出色,从而实现了更高的FOM值。

方案四:热流体拓扑优化+智能共形点阵

方案四通过融合热流体拓扑优化与智能共形点阵结构等前沿设计方法,并结合其他关键传热增强技术,成功设计出一款高效、轻量化的散热器。设计过程中充分考虑了电化学增材制造(ECAM)的技术特性,确保了设计的可制造性与高性能。据3D打印技术参考了解,方案四在所有方案中取得最终冠军。

该技术方案的核心是一个具有三维鳍片结构的装置,具有精细的内部微通道结构(通道宽250μm),能在10毫米尺寸的平板中高效散热。相比500μm微通道散热器,热阻降低7%、散热效率更高。

初步对比模拟结果显示,在0.5至1.0gpm的流量范围内,该散热器的质量基热工水力性能指标(FOM)平均提升了16.2%。具体而言,其重量减轻了55%,压力降预测值始终较低(降低21%-34%),且冷却性能与具有强大冷却能力的微通道散热器相当。此外,散热器的增材制造检查与原型制作也验证了其良好的可制造性,满足了悬垂、特征尺寸等打印约束。

END

先进的热管理解决方案已经成为提升产品性能的关键技术手段。尤其是借助3D打印技术,通过拓扑优化和网格化技术生成物理驱动的优化设计,进而获得轻量化高效的冷却结构。该流程适用于电子设备散热、汽车散热系统、航空航天热交换器等高效热管理和流体控制领域,是一种通过减轻重量和降低压力损失来提高效率的优化方案。

基于铜的高效热交换器3D打印正在发挥巨大优势,尤其是具有极小细节特征的结构,高精度的3D打印工艺如电化学与绿激光3D打印正在脱颖而出。