LPBF与DED两种工艺3D打印的铜合金,材料性能差别很大!

日前,3D打印技术参考注意到,来自NASA马歇尔航天飞行中心、美国橡树岭国家实验室以及亚利桑那大学的联合团队在Additive Manufacturing Letters期刊发表了题为“GRCop-42: Comparison between laser powder bed fusion and laser powder direct energy deposition”的文章。

本研究采用激光粉末床熔融和激光粉末直接能量沉积两种方法,对GRPC-42铜合金进行了比较分析。该研究涉及一系列材料属性,包括表面形貌、内部缺陷、微观结构特征、准静态力学性能和断裂特征。研究结果表明,尽管样品是用同一基材制作的,但在两种增材制造工艺之间,所产生的材料性能差别很大。因此,不能假定各种制造方法的材料特性是一致的。因此,必须根据具体参数对个别制造工艺进行材料定性。

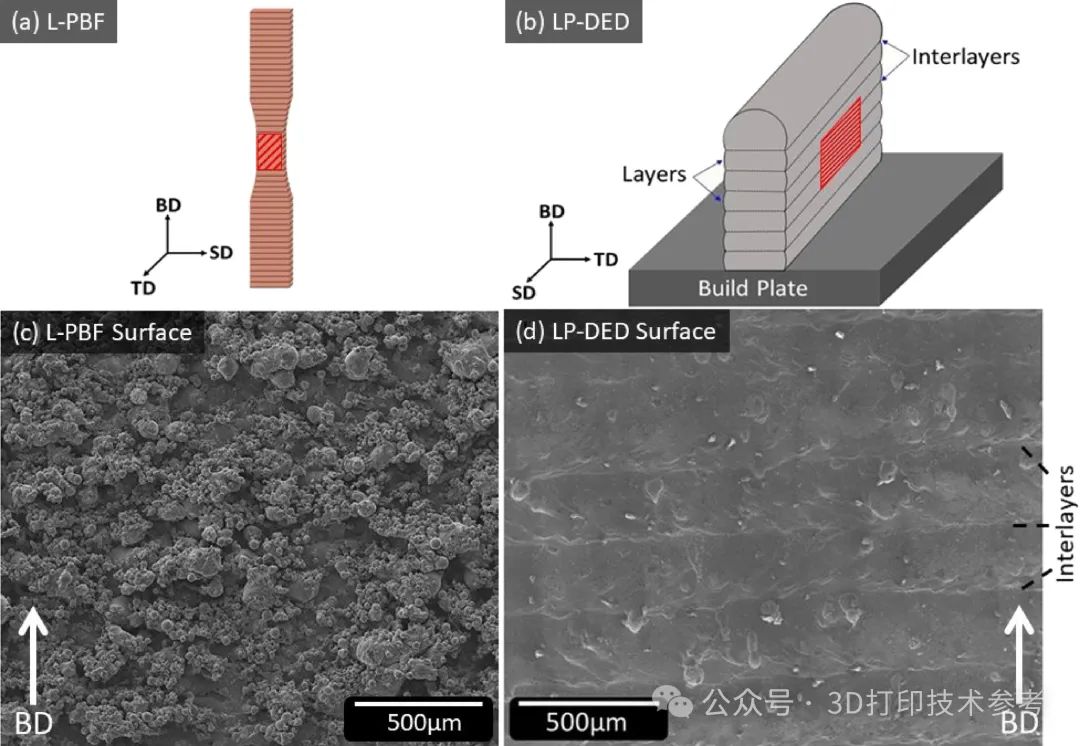

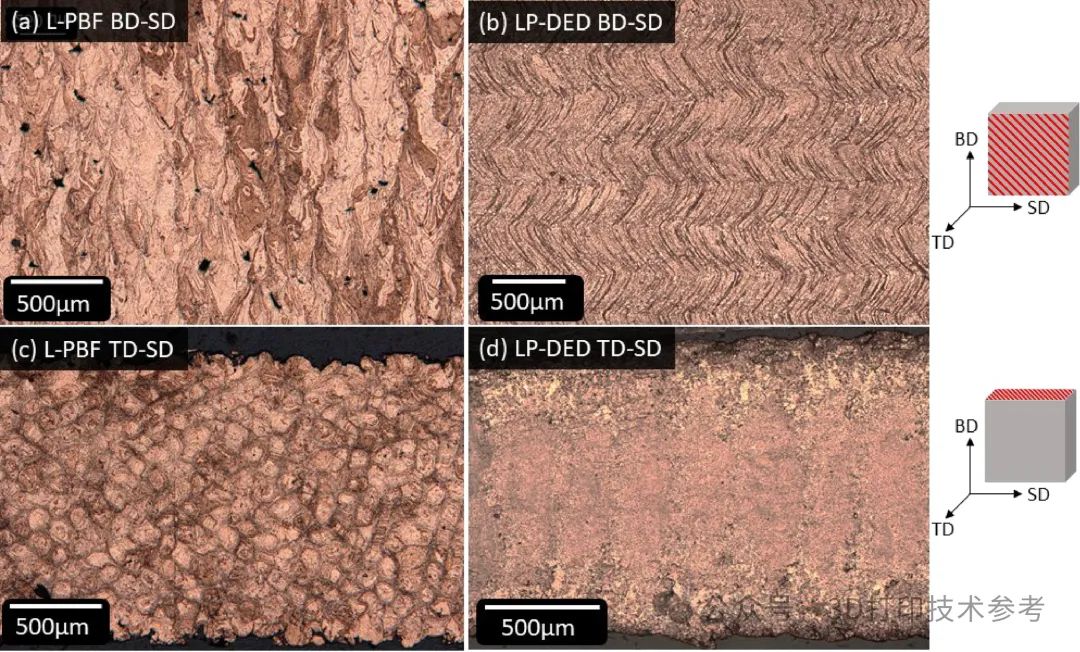

表面形貌差异——与性能影响

通过L-PBF和LP-DED工艺制造的材料的表面形貌存在显著差异。L-PBF样品表面存在明显的粉末粘附,但表面相对平直。相反,DED样品表面几乎没有或完全没有粉末残留,但表面呈现波浪状。

两种工艺制造的样品的表面形貌

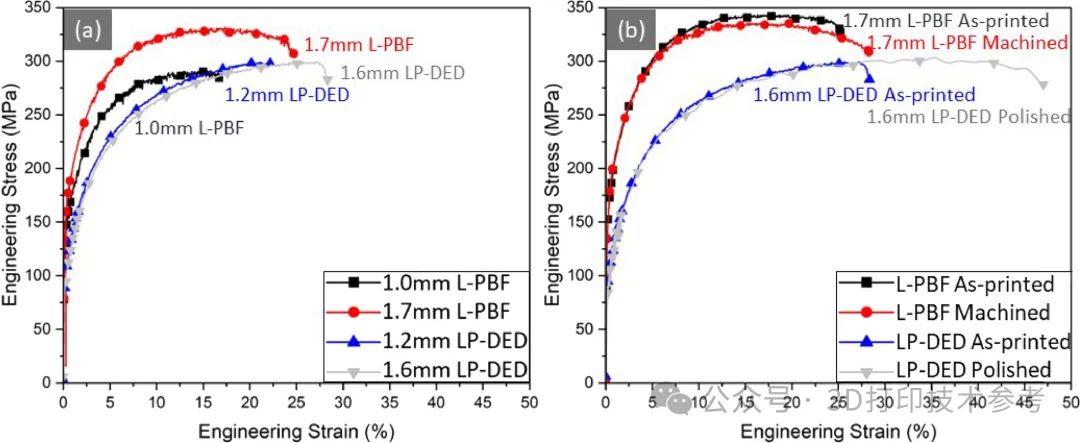

应力-应变曲线:a) 保持打印表面的样品;b) 保持打印表面与经过表面处理的样品之间的比较

这种不同的表面形貌在影响拉伸性能和失效机制方面发挥了重要作用。特别是,在LP-DED试样上观察到的构建层显著降低了延伸率,这一特征不影响L-PBF试样的拉伸性能。对LP-DED试样进行抛光后发现,与直接打印试样相比,抛光试样的伸长率增加了74%。

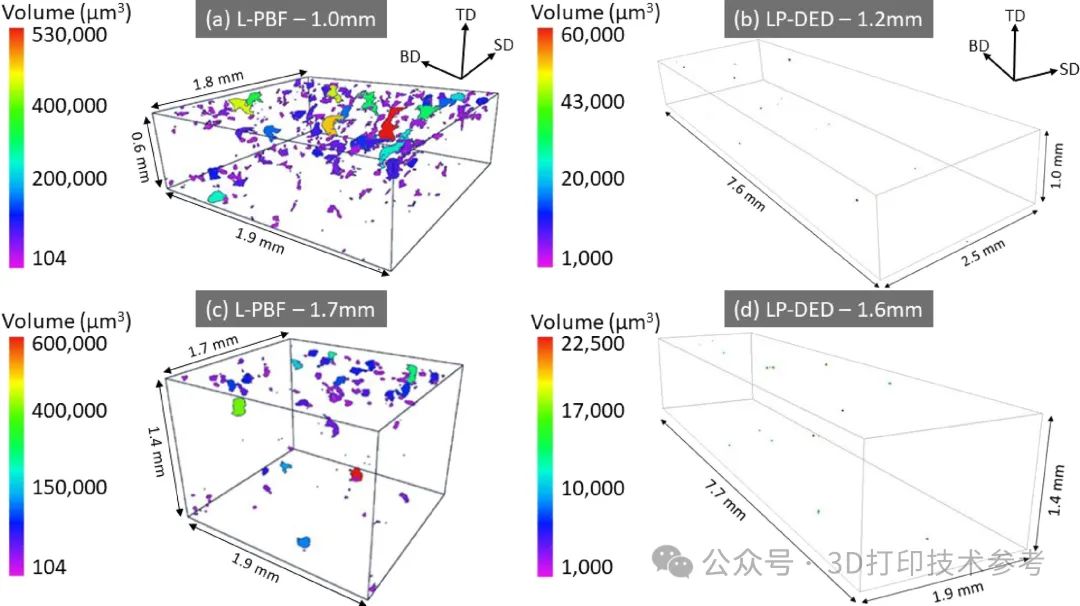

内部缺陷差异——与性能影响

通过LP-DED工艺制造的样品,内部缺陷被发现是最小的。该工艺制造的试样保持相对一致的强度,不论试样厚度如何。然而,随着试样厚度的减小,LP-DED试样延伸率下降了36%以上。这种行为与较厚样品具有更大的横截面积以抵抗裂纹扩展有关。

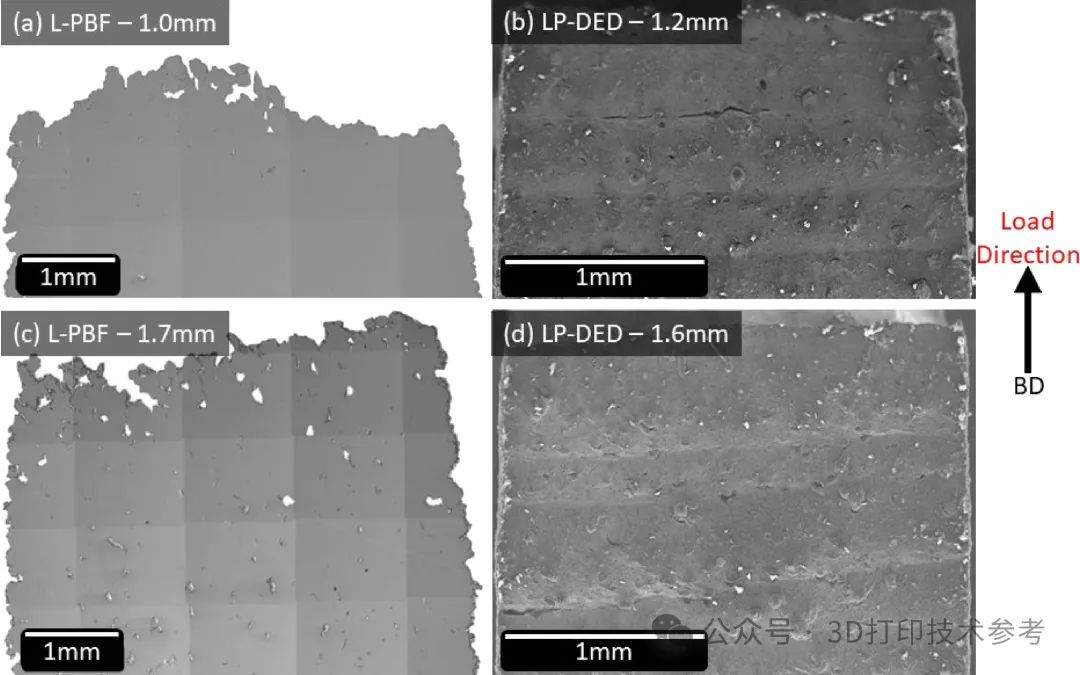

两种工艺制造的样品的CT图像

相比之下,L-PBF样品中出大量的孔隙,且随着样品厚度的减小,孔隙率百分比增加。较薄样品中孔隙率的增加可能是L-PBF样品中观察到的尺寸效应的原因,随着样品厚度的减小,强度降低了13%以上,延伸率降低了20%以上。

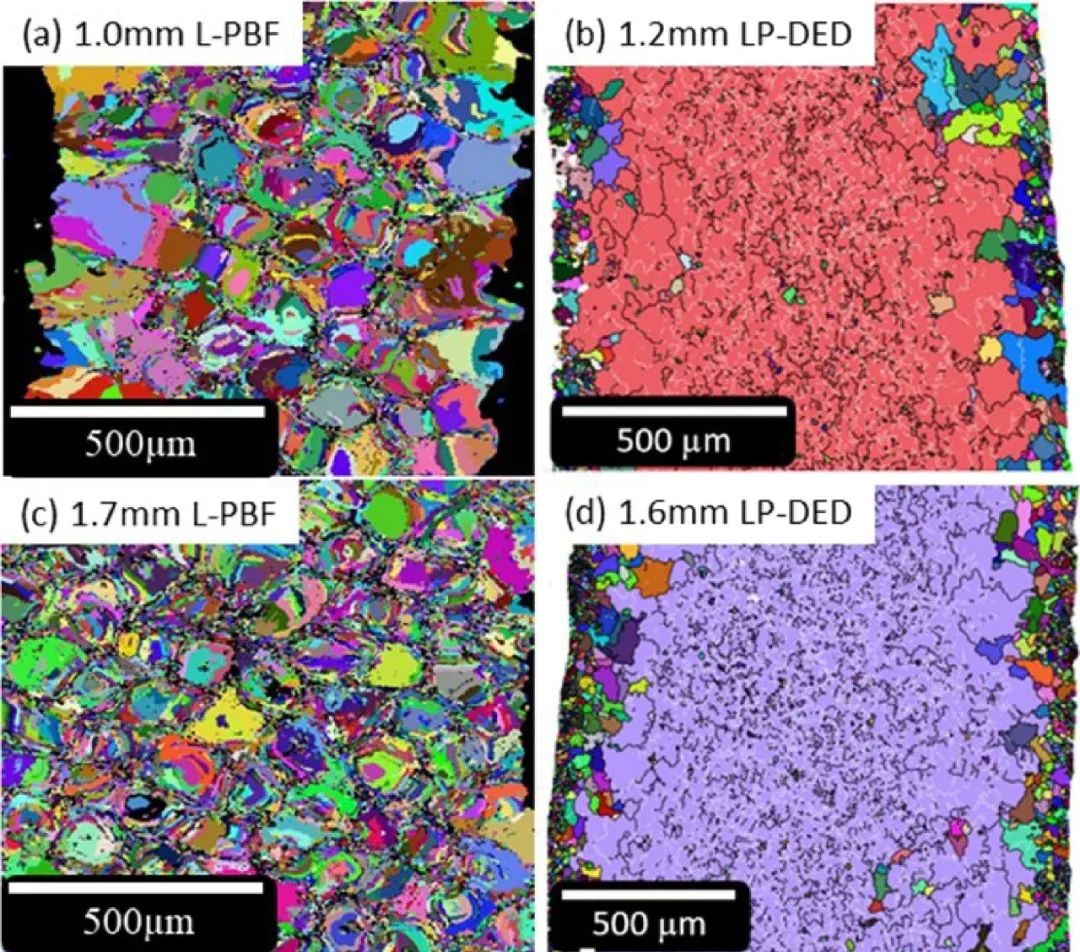

显微结构差异

L-PBF和LP-DED工艺产生的热条件导致了每种制造方法下独特的凝固条件,进而导致了晶粒结构和晶体织构的显著差异。L-PBF样品中,晶粒呈现出与构建方向平行的柱状结构,同时在扫描路径上沿构建方向垂直的方向上有几个“晶粒岛”。这些样品还沿着构建方向展现出中等强度的织构,晶粒在方向上取向。

不同厚度的晶粒尺寸相似,但两种方法的晶粒尺寸差异很大

两种打印工艺制造的铜合金的显微结构

相比之下,LP-DED样品中晶粒则呈现出与构建方向平行的锯齿状图案,这种图案的方向随着扫描方向的变化而交替变化。在LP-DED样品的壁边缘,晶粒细小且等轴,而越往中心晶粒尺寸逐渐增大,且中心区域的晶粒形态较为模糊。此外,LP-DED样品还沿着构建方向展现出强烈的织构,具有旋转立方织构,且在方向上取向。这些晶粒结构和晶体织构的差异对材料的力学性能、热传导性以及其他物理性能都有重要影响。

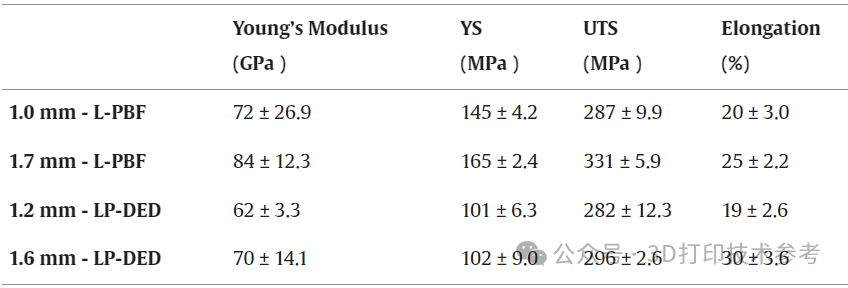

材料性能差异

L-PBF样品表现出了明显的尺寸效应,即随着样品厚度的增加,强度和伸长率均有所提高。这种效应主要归因于样品尺寸减小时孔隙率的增加。相反,LP-DED样品也展示了尺寸效应,但主要表现为随着样品厚度的增加,伸长率增加。这是因为较厚的样品具有更大的横截面积,能够更好地抵抗裂纹的扩展。

不同厚度试样的机械性能

此外,在相同厚度下,L-PBF样品的强度高于LP-DED样品。这主要是由于L-PBF样品中存在更细小的晶粒尺寸,这是提高强度的主要因素。细小的晶粒意味着更多的晶界,这些晶界可以阻碍位错的运动,从而提高材料的强度。

失效机制差异

L-PBF样品主要因裂纹扩展和孔隙合并而失效,这是由于样品中存在大量孔隙所导致的。相比之下,LP-DED样品主要在层间失效。在LP-DED样品中,表面应力集中被认为是裂纹萌生的主要原因,而由此导致的较小横截面积则降低了对裂纹扩展的抵抗力。

不通样品的断裂形貌

END

铜合金由于具有高的导热性和作为结构部件的能力而在航空航天工业中被普遍使用。GRCOP-42是美国航天局研制的用于火箭燃烧发动机内衬和换热器的一种强化铜合金。激光粉末床熔融和激光粉末直接能量沉积两种工艺均已经成熟,但它们各有不同的适用场景。LPBF技术主要用于制造高精度功能组件,但在构建尺寸上存在上限。LP-DED技术可以将构建量增加到1m以上,但在表面精度上稍差。两种工艺虽然都使用激光实现增材制造,但两者的在构建环境、原料、参数(如激光功率、移动速度)上存在差异。比较两种工艺制造同一材料的性能差异,有助于更安全的使用3D打印技术制造组件。