3D打印骨小梁结构的性能与制造稳定性分析

有内容 有深度 有态度 欢迎关注

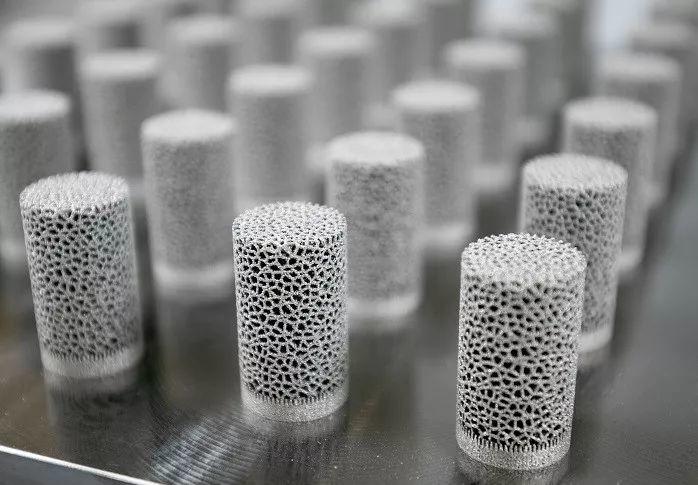

骨小梁是一种用于促进骨生长的网状多孔结构,图1所示其常见特征。增材制造技术在实现这种骨小梁结构的生产上有着天然的优势。自2007年以来,增材制造技术就被用于制造具有这些互连互通的多孔植入物。然而,目前用于评估多孔结构的监管指南和标准都是基于烧结和等离子喷涂工艺的。缺乏针对增材制造工艺的标准,传统的验证方法可能验证不了机器工艺参数对多孔结构的影响。本研究的目的是评估工艺参数变化时对测试零件尺寸精度的影响(图2),以及在批量生产情况下测试件力学性能的可重复性。

图1. 使用SLM工艺加工的多孔髋臼杯测试样

(意大利Permedica)

测试方法

测试件制备采用的是优化的60μm层厚参数,性能测试基于ISO13314标准。首先根据增材制造原则预先选择几何结构,使用拓补结构设计,得到的voronoi类型的结构(图2)。最终结构是随机多孔结构(而平时我们看到的孔隙结构多为规律型),孔隙率为62.5%,短棒直径350微米,平均孔径600微米。

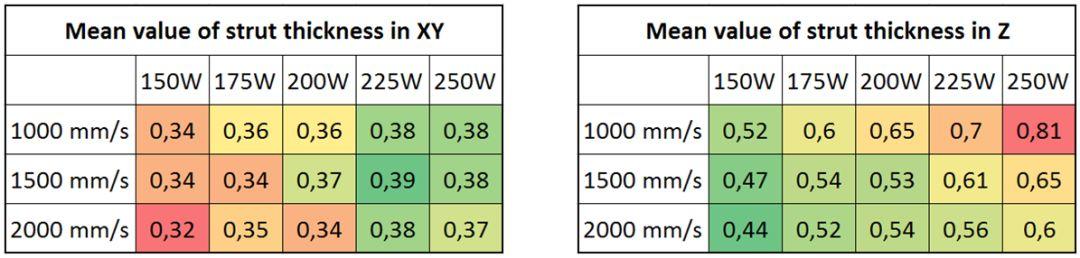

图2. 压缩测试试样

实验开始时,需要对参数进行优化,进行一系列统计实验找到合适的多孔结构打印参数(这表明标配的工艺参数可能并不适合多孔结构制造)。图3是通过改变激光功率和扫描速度来完成的评估参数变化及其对零件质量的影响,并根据测试件要求选择最终参数。经优化的零件孔隙率为71%,平均直径为330微米,平均孔径为750微米。 由于试样是完全多孔结构的,因此使用阿基米德原理测量其密度,得到99.7%的平均相对密度(但笔者疑惑,多孔结构会不会造成气泡的产生从而影响密度测量)。

图3. 工艺参数对X和Y与Z方向厚度的影响

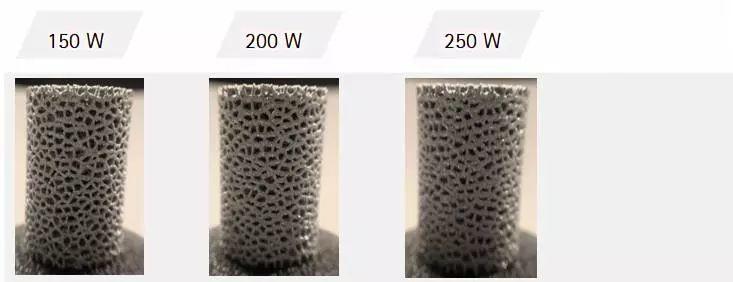

实验结果验证了文献中的理论,即激光功率对多孔结构的影响最大,尤其是Z方向孔隙结构(图4)。激光功率的增长导致高度方向上孔隙结构发生偏差形成椭圆形。密度的一致性证明了工艺稳定性,多孔结构的工艺参数变化会进一步影响零件尺寸。

图4. 激光功率对零件高度方向的影响

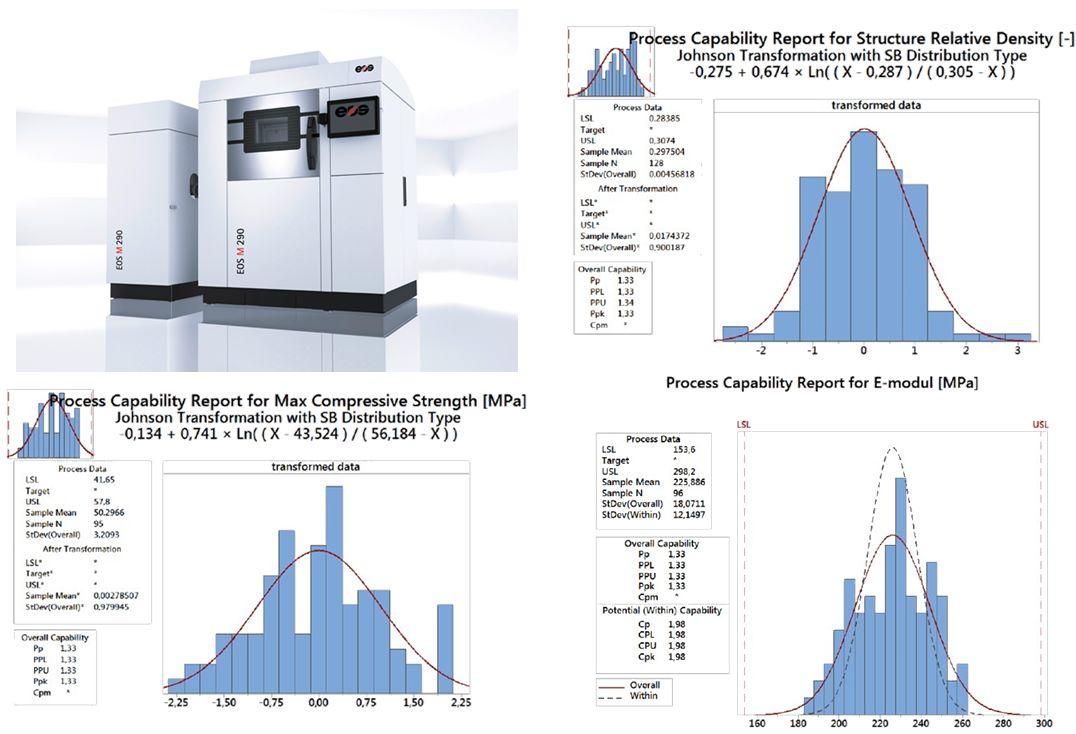

下一步,在EOS M 290上进行三组相同的打印任务。 每组打印任务由64个完全多孔的圆柱形部件组成,这些零件分布在平台16个位置,评估区域位置对性能的影响。实验采用Ti6Al4V总共打印192个试样,并使用压缩空气进行清洁。打印完成的测试件中,对128个测试件使用阿基米德原理进行非破坏性测试,对96个测试件通过压缩测试(ISO 13314)进行破坏性测试,剩余32个进行横切,嵌入和后处理以进行体视评估。

图5. EOS M 290基板上多孔测试件的位置

测试结果

测试过程能力可获得过程的稳定性以及它与规格参数限制的接近程度。将图6中显示的相对密度,最大抗压强度和弹性模量的结果分别绘制在过程能力报告中,其相应的规格限制来自于批量生产情景的最小过程能力指数1.33。虽然这不可以评估过程中心性(Ppk),但可评估正态性,范围和过程能力。测试的多孔结构件超过最小过程能力要求。在此阶段,将新过程指数定为1.67。与目前99.99%工艺产率的结果相比,生产工艺的持续改进可以产生更好的结果,并且可达到百万零件中仅有63个偏离。应该注意的是,SLM工艺中建造的128个零件的孔隙率变化仅占绝对值变化的1.76%,而传统的发泡制造工艺预计会有高达10%的变化。

图6. 左上角:用于打印多孔测试件的EOS M290

右上方:多孔结构相对密度的过程能力分析

左下方:测试件的最大抗压强度[MPa]能力分析

右下方:测试件的弹性模量[MPa]能力分析

意义/临床相关性

随着越来越多基于激光3D打印的多孔应用引入医疗领域,了解AM设备工艺参数对产品力学性能的影响以及它们在批量生产中的表现是十分重要的。我们的愿景是增材制造不仅可用于替换植入物表面的涂层,并且可以用于植入物的承力结构。

欢迎转发

延伸阅读:

钛合金和PEEK颅骨修复体的传统和3D打印制造方式及面临的问题

原文始发于微信公众号(3D打印技术参考):3D打印骨小梁结构的性能与制造稳定性分析