3D打印在固体火箭发动机上的研究现状及国内应用案例

有内容 有深度 有态度 欢迎关注

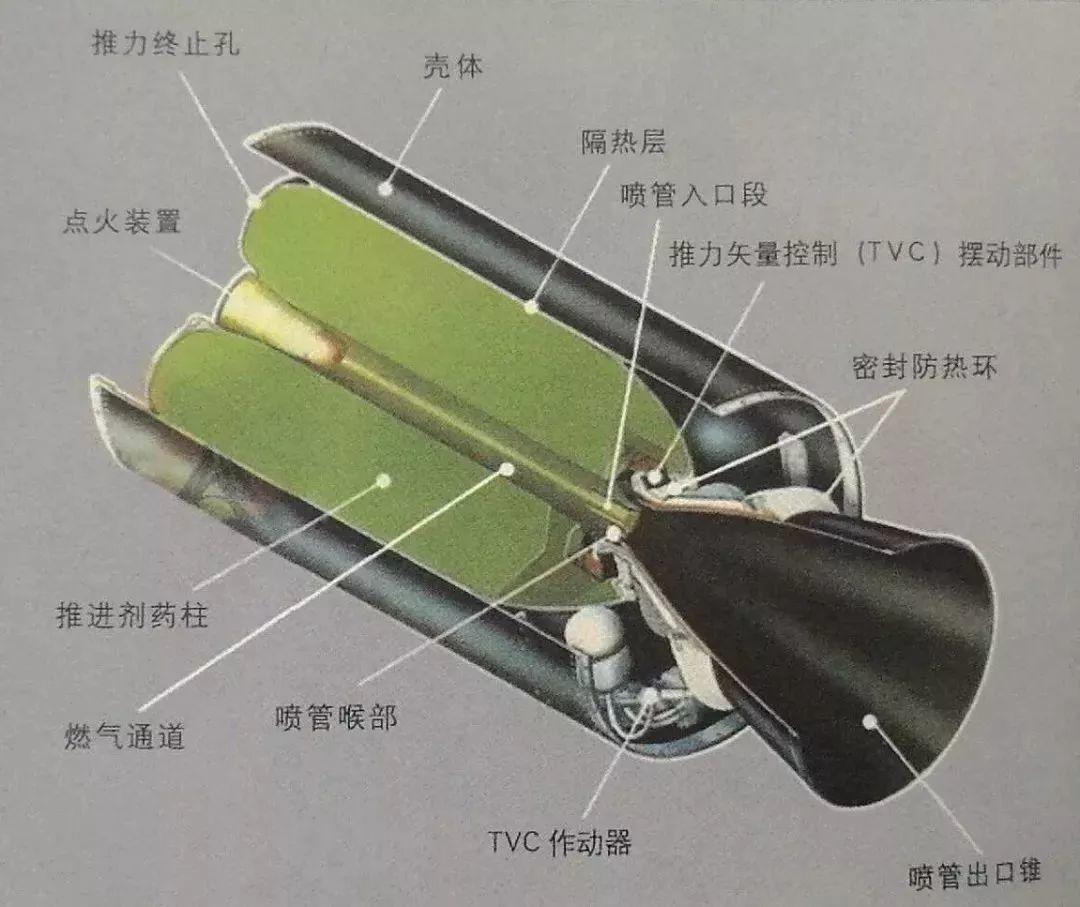

火箭发动机主要包括固体发动机和液体发动机,相比后者,固体火箭发动机结构简单,主要由燃烧室壳体、推进剂药柱、喷管以及点火装置组成。目前,在固体火箭发动机的研制阶段,项目周期短,实验内容复杂,方案设计复杂多变,技术状态更改频繁,这对于快速制造的响应能力要求十分苛刻,传统的制造技术手段难以满足要求。而3D打印技术的出现,受到了国内外航天领域的广泛关注,该技术可响应发动机零部件的快速制造需求,对提升固体发动机设计与制造能力、加速新型发动机的研发,降低发动机试验和生产成本具有重要意义。

国外研究现状

国外发达国家对3D打印技术在固体发动机零部件上的应用展开了一系列的研究。美国轨道ATK公司于2017年11月利用3D打印技术为某款战术级的固体火箭发动机制造了关键金属部件——喷管,并完成了固体火箭发动机以及3D打印喷管组件在-32℃~+62℃环境温度下的系列点火试验。测试结果与设计的性能参数相一致,验证了3D打印金属喷管技术的可行性与性能的稳定性。

固体火箭发动机结构

2017年初,美国火箭工艺公司RCI在利用3D打印技术生产混合火箭发动机药柱方面获得了美国专利。该管状的混合火箭发动机药柱不仅可以作为固体燃料,还可以充当发动机燃烧室。利用3D打印技术,可以精确地制造出满足设计要求的内部几何形状独特的管状药柱,不仅可以使混合火箭发动机加速阶段的燃烧速率得到显著地提高,还攻克了传统混合火箭发动机设计过程中的振动源难题。

固体火箭发动机药柱

2018年,澳大利亚国防科学与技术组织与企业、研究所以及高校开展了合作,拟将增材制造技术用于推进剂、火炸药等含能材料的研制和生产领域,该研究不仅有助于提高含能材料的性能,还能够大幅度提高含能材料研制和生产过程中的安全性和稳定性。3D打印技术为固体火箭推进剂药柱的生产提供了新的思路与方法,促进了火箭发动机向安全可靠、制造简单、成本低廉的方向发展。

XAIR-Robotics 3D打印的固体火箭发动机部件

国内研究现状

我国对3D打印技术在固体火箭发动机上的应用探索研究也不甘落后,各研究所和高校等都开展了许多工作。

21世纪初,中国才开始研发大推力固体火箭发动机

2013年,中国航天科工集团六院41所利用3D打印技术制造了某型号固体火箭发动机点火装置壳体,并通过发动机地面试车考核试验验证了该技术的可行性与稳定性,这也是我国3D打印技术首次在固体火箭发动机上成功应用。3D打印点火装置壳体的研制成功,解决了传统工艺中结构复杂,加工成本高,研制周期长等一系列难题,并为3D打印技术应用到固体火箭发动机其他零部件产品的研制与生产中,为固体火箭发动机降低生产成本、缩短研制周期提供了参考和借鉴。

3D 打印点火装置壳体,发动机点燃后,壳体需要在极短的时间内化为灰烬

2015年,航天科技集团四院7414厂利用3D打印技术为某型号的固体火箭发动机制造了钛合金尾管壳体。材料力学性能测试表明壳体材料常温和高温力学性能与钛合金锻件水平相当,强度、硬度、塑性等性能满足锻件的指标要求,承压性能满足设计使用的要求。该钛合金尾管壳体经地面热试车考核后,没有出现结构被破坏的现象,性能稳定可靠。7414厂还通过3D打印技术研制出钛合金收敛段壳体,并顺利通过了某型号固体火箭发动机地面热试车考核,成功推动了3D打印技术在固体发动机上的拓展应用。

3D 打印实物、机加工后处理、热试车后实物

2015年,采用固体发动机的长征11号火箭首飞成功

推进剂、火炸药等含能材料的3D打印研究也已经在国内高校和研究机构展开。2016年至今,南京理工大学开发了含能材料3D打印挤出成型系统,并开展了HMX炸药药柱3D打印成型结构和性能研究;西安交通大学则采用喷射成型方法,进行了PBX 型炸药3D打印喷射理论与仿真分析;沈阳理工大学采用喷墨成型方法开展了含能材料3D打印系统及控制技术研究。此外, 中国兵器工业集团公司第204研究所、北京理工大学、中国北方化学工业集团有限公司等多家单位都提出了增材制造技术在推进剂药柱制造领域的应用设想,并进行了相关实验。

东风-31A弹道导弹采用固体推进装置

END

固体火箭发动机不仅仅能够执行航天发射任务,它同时也被广泛用于远程和洲际导弹上面。中国目前公开展示过的最先进的洲际导弹之一东风-31A就是固体推进装置,它在发射准备时间、机动性等方面都优于东风-5B洲际导弹。

目前,3D打印主要应用在固体火箭发动机壳体、喷管等构件上,这与3D打印材料和3D打印关键技术的发展密切相关。需要注意的是,3D打印技术并不会替代传统的制造方法,它只是对传统制造手段的补充与完善。随着打印材料和软硬件等3D打印关键技术的深入发展以及该技术与传统制造手段的深度融合,3D打印技术会逐渐深入到固体火箭推进剂药柱、绝热层等零部件以至发动机整体的研制生产中,为固体火箭发动机的设计和制造带来全新的发展。

欢迎转发

延伸阅读:

原文始发于微信公众号(3D打印技术参考):3D打印在固体火箭发动机上的研究现状及国内应用案例