基于烧结和熔化工艺的金属3D打印成本结构对比

近几篇文章为一个系列,为笔者推荐

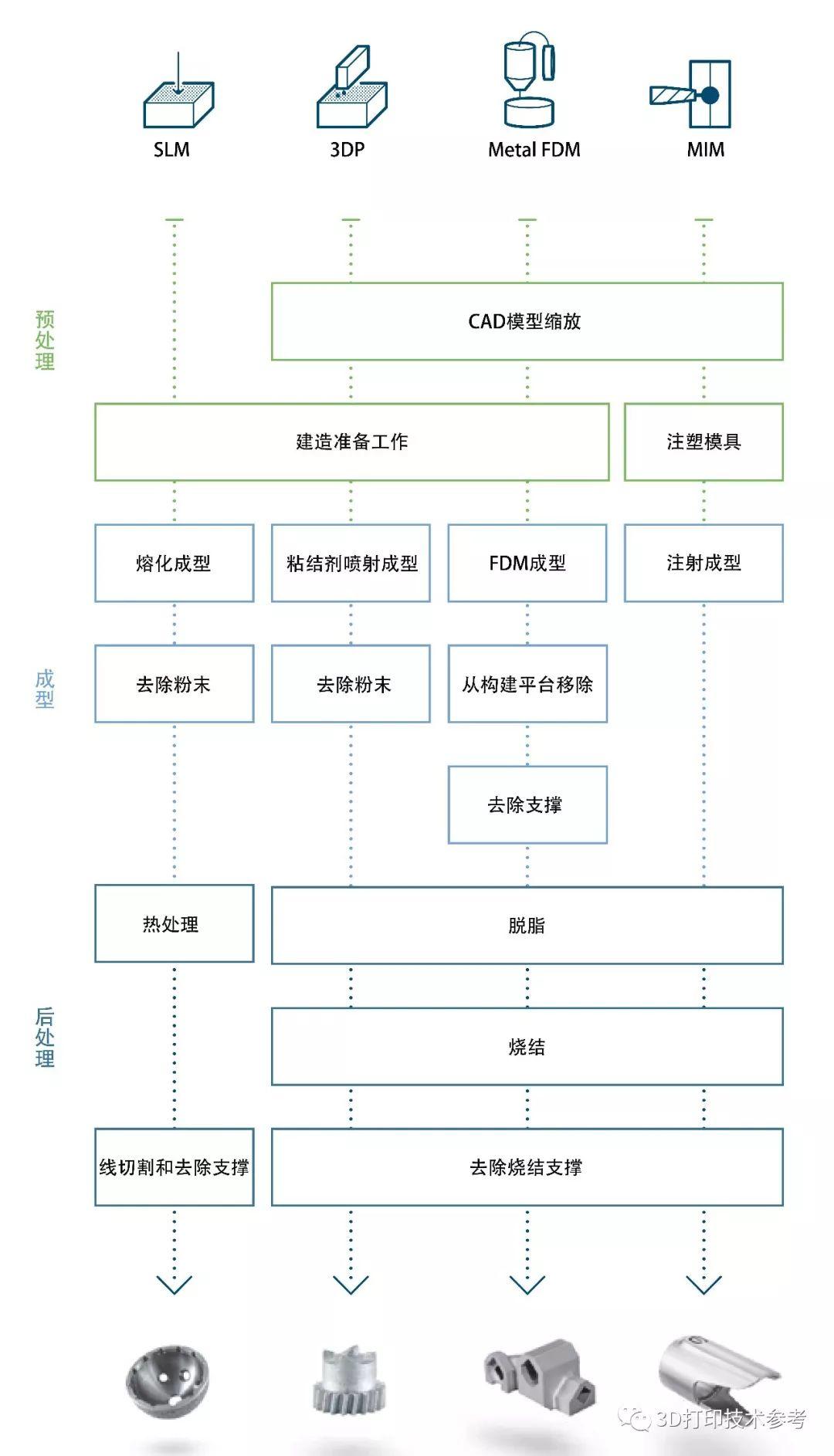

基于烧结工艺的粘结剂喷射和FDM金属3D打印技术,毛坯的制作过程与基于激光的粉末床成型技术一样,采用层层叠加原理制造;对于毛坯的处理则与注射成型一样,都需要在烧结之前对毛坯进行脱脂(粘结剂)。

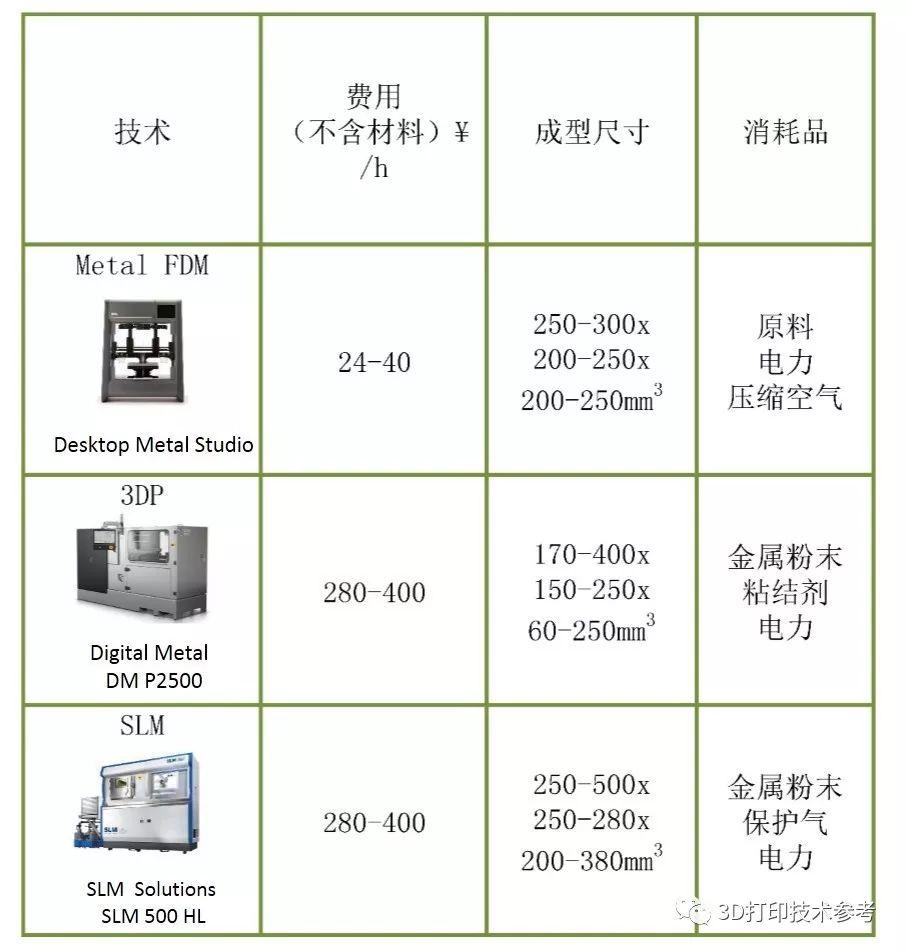

相对粘结剂喷射系统而言,金属FDM系统的价格要低得多。脱脂设备和和烧结系统的成本基本上取决于所选择的工艺。下图是基于烧结工艺的金属3D打印所需的基础设备和支出示例。

成本改变游戏规则

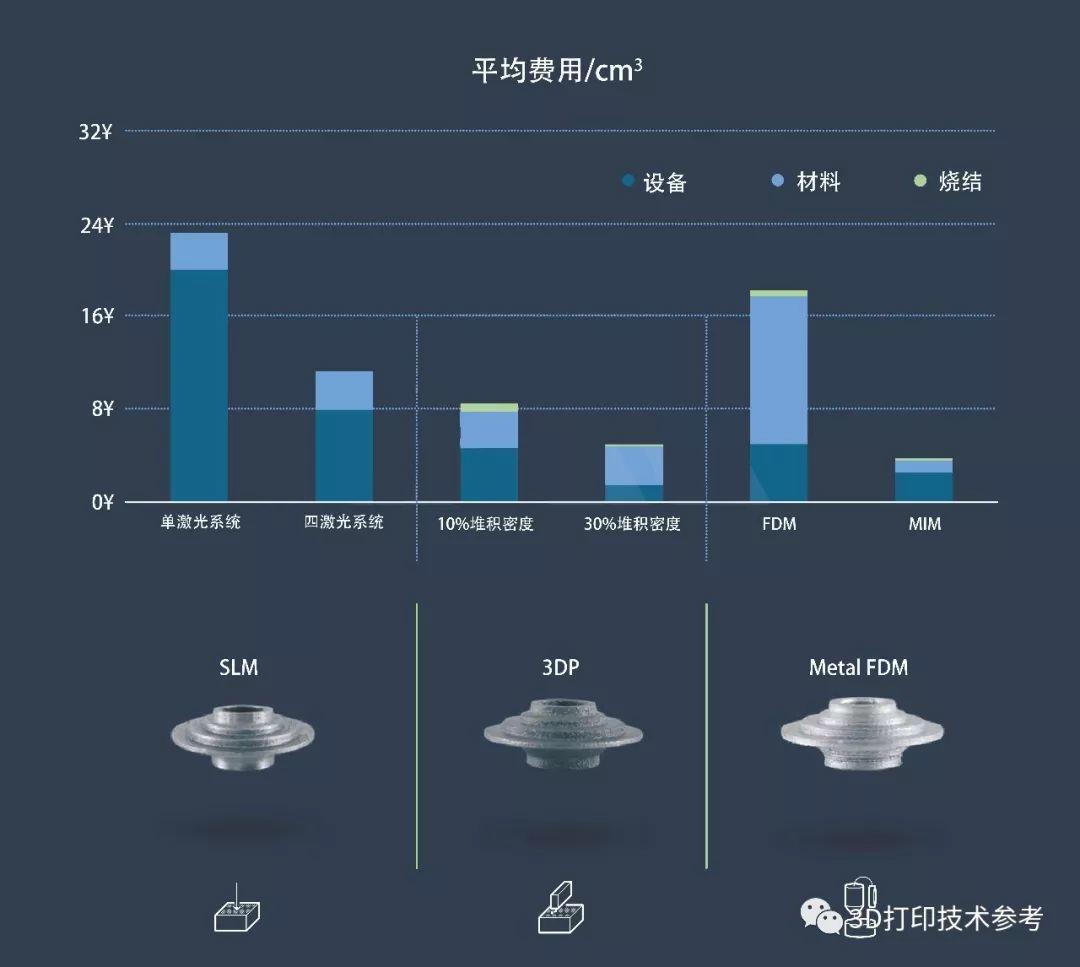

与传统大批量制造技术相比,SLM的打印速度往往较慢而且设备和材料成本都较高。因此对于零件制造来说,技术可行但并不意味着商业可行。基于烧结工艺的金属3D打印技术弥补了SLM的低效率、高成本缺憾,为金属3D打印提供了另一条实用道路。

材料

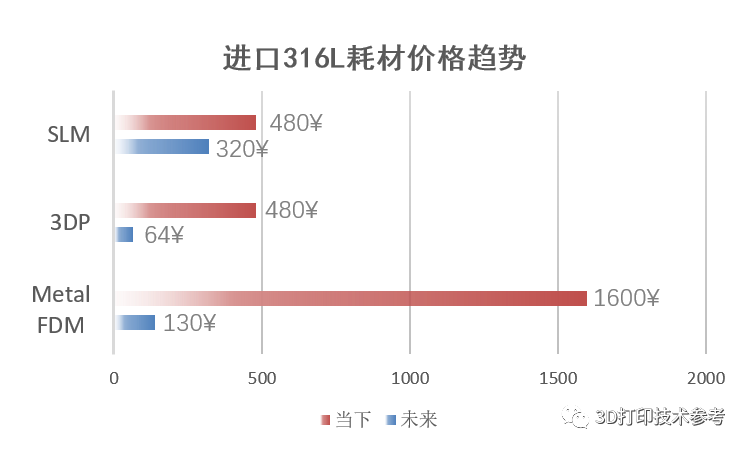

适用于SLM的进口不锈钢粉末在300-600元/kg,国产粉末一般在200-400元/kg。

与SLM类似,目前粘结剂喷射技术也是使用球形粉末,然而粉末规格要求要低得多,这直接导致材料成本大大降低,国外当前3DP所使用的金属粉末仍然类似SLM粉末,价格较贵,国内易制使用MIM粉末,316L不锈钢的价格不到50元/kg。对于金属FDM,原料采用MIM金属粉末和粘结剂制成丝材或棒材,材料成本显著提高,BASF Ultrafuse 316LX丝材的价格达到1600元/kg,其他替代产品的价格也达到了800元/kg。

生产效率

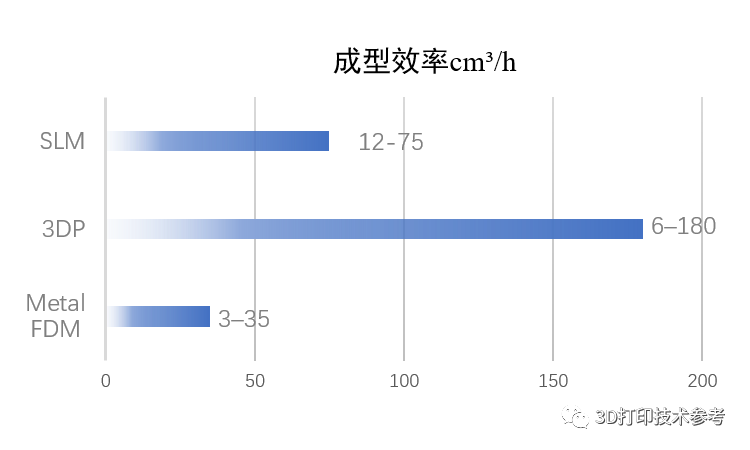

分析表明,SLM的生产效率主要取决于平行工作的激光器数量。

对于金属FDM,层厚度是增加每次构建体积的关键因素,通过增加分层厚度,生产率可以提高,但也会导致分辨率和表面质量的降低。

粘结剂喷射成型的生产效率由总作业时间和堆积密度计算(堆积密度是指一次成型的零件总体积与工作缸内粉体体积之比,反映了完成构建的所有零件的体积总和),对于具有不同部件的混合构建工作,堆积密度通常为10%,对于大批量可优化堆叠部件,堆积密度为30%。打印时间往往在20-40小时之间。考虑到未来几年内该技术将得到进一步突破,总构建时间将减少到10小时。

总结

两种工艺的成本涉及方方面面,单从打印机成本来讲,FDM类型的价格可选择范围小,价格相对其他两者来说要低;相近价格区间的SLM和3DP工艺打印机,后者的成型尺寸要更大,但其附属设备的价格也不能忽视;材料成本方面,3DP的材料成本无疑最低,FDM的金属丝材可选择性较少,价格也比较昂贵。至于打印效率,还是需要看具体的应用领域,FDM金属打印机适合办公场合,SLM适于高精度、高性能制造,而3DP则适于大规模、低成本制造。

下期预告:基于烧结和熔化工艺的金属3D打印材料种类及性能分析

近几篇文章为一个系列,为笔者推荐,希望能引起大家兴趣,能够为笔者转发提高一下阅读量。

您的转发

是对笔者最大的支持

长按添加订阅

Share the World's 3D Printing Technology

推荐阅读:

原文始发于微信公众号(3D打印技术参考):基于烧结和熔化工艺的金属3D打印成本结构对比