金属材料选择性激光熔化过程中的冶金问题和质量控制

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

如果有研究生想出国留学攻读增材制造方向的博士,笔者一定会推荐德国弗劳恩霍夫研究所和亚琛工业大学,这两个机构是激光制造的摇篮,担负着未来的先进制造工艺,在全球范围内极富盛名。然而本篇笔者要叙述的是另一所研究机构—莫纳什大学增材制造中心。

莫纳什大学是澳大利亚最大的大学,材料学科非常强,在全世界排名第7。说到莫纳什大学就不得不提吴鑫华院士—莫纳什大学增材制造中心主任。吴鑫华院士是澳大利亚技术科学与工程院院士、英国材料协会院士,也是国内长江学者讲座教授,在中国国内更是缔造了飞尔康、三峰以及倍丰激光科技公司,可以说其团队的研发范围涵盖了从材料、设备到工艺过程的几乎所有内容。

在7月底,杭州举办的增材制造大会上,吴鑫华院士做了《航空材料选择性激光熔化中冶金问题和质量控制》的主题演讲,借助该演讲我们可以一窥莫纳什大学增材制造中心在金属打印方面所做的工作,以期对我们带来更多启发。在此感谢南极熊在现场所做的重要工作,才能使我们更多人获得丰富的知识。以下为演讲实录,笔者根据演讲内容做了相应配图,供大家参考。

前面各位讲演专家们提到了,3D打印材料非常重要,我是材料工程师,所以我今天主要讲一讲3D打印中的材料问题,尤其是在航空中的应用问题,因为航空中对材料质量的要求非常严格。今天我用一些例子介绍一下,我们如何控制3D打印中材料指标问题。

我来自莫纳什大学,我们有增材制造中心,我还会介绍一下我们这个中心的特点,以及在航空中的新应用,最后讲一下对于金属材料来讲,尤其是对于航空材料来讲有什么样的发展方向。

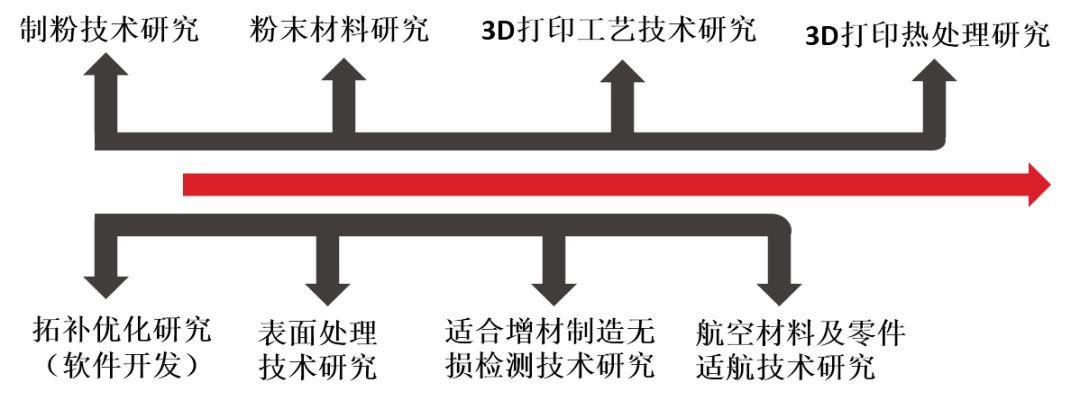

莫纳什大学增材制造中心研究范围

莫纳什大学增材制造中心研究范围

莫纳什大学是澳大利亚最大的大学,有8万多名学生,最重要的是它的材料学科,非常强,现在全世界排第7名。增材制造中心成立于2012年,现在大概有40多人,主要是面向于基础研究,但最后的结果是要为工业服务。

在材料研究当中,3D打印只不过是加工工艺的一种,其实跟铸造和锻造或者是焊接一样都有重要的应用方向和价值。所以长期以来在材料结合过程当中,3D打印是我们必须研究的过程。莫纳什增材制造中心已经培养了上百个博士,过去七八年大概有3000万澳元的经费。目前有一个比较大的项目,是澳大利亚的一个国家项目,主要是从基础研究向成果转换,其中赛峰集团跟我们一起研究发动机的材料问题。

中心最重要的是2014年,我们有四个发动机静止构件通过了实验,这在当时的赛峰集团是一个非常重要的成绩,我们因此获得了创新一等奖,这对赛峰来讲也是一个里程碑。为了更好的为工业界服务,也是帮助赛峰批量化生产,2016年我们跟赛峰集团形成了批量化生产的战略合作关系,包括我们为赛峰集团提供所有的技术支持和设备,在院内进行批量化3D打印发动机的构件。

今天我主要讲的是金属粉末床激光熔化工艺。把粉末铺在机器上进行激光扫描,金属粉末的熔化和冷却过程是一个非常快速的过程,这个过程是非平衡状态,非平衡状态导致了材料形成的组织结构是非常细小的,而且材料内部含有大量的残余应力。在莫纳什大学研究过程当中,从前面的粉末开始,首先我们要知道什么样的粉末可以使用,什么样的不可以,粉末循环多少次还可以使用,如何鉴定粉末质量,最后还存在如何降低粉末的成本问题。

第二是进行拓扑优化,优化不仅仅把一个形状优化出来,重要的是在高温高运力情况下,优化的所有产品都要保证所有性能一致,包括拉伸性能,更主要是疲劳的性能,这里面存在非常复杂的优化和认证工作。工艺的优化是什么呢?取决于所有的材料,在跟激光结合的过程中究竟产生了什么样的组织结构,有没有裂纹。这是非常重要的,首先要打印出一个完美的结构,后面才能进行后处理。实际上真正要达到产品的性能,所有的3D打印构件都需要进行热处理,这个热处理是真正材料学的处理,要对材料非常明白,根据这个产品结构的要求,在不同情况下选择不同的组织结构,才能真正进行3D打印最后的热处理。

最后从我们打印的构件来讲,表面光洁度非常差,如何提高表面光洁度,对于它的寿命是有直接影响的。所以这也是一个非常重要的部分。

前面讲演者都没有提到缺陷的检测,我相信一会儿GE专家会讲到缺陷检测问题,缺陷是非常重要的一个方面。缺陷的检测,就是在直接个性化的产品当中如何进行缺陷的检测,这个检测不光是要检测,而且要降低成本的情况下如何去实现,实际上也是一个非常重要的问题。最后是如何通过世行认证,医疗要通过认证,国际航空也要通过认证,国际航空只有一个国际标准,这个标准是应该的,也是非常难做到的。

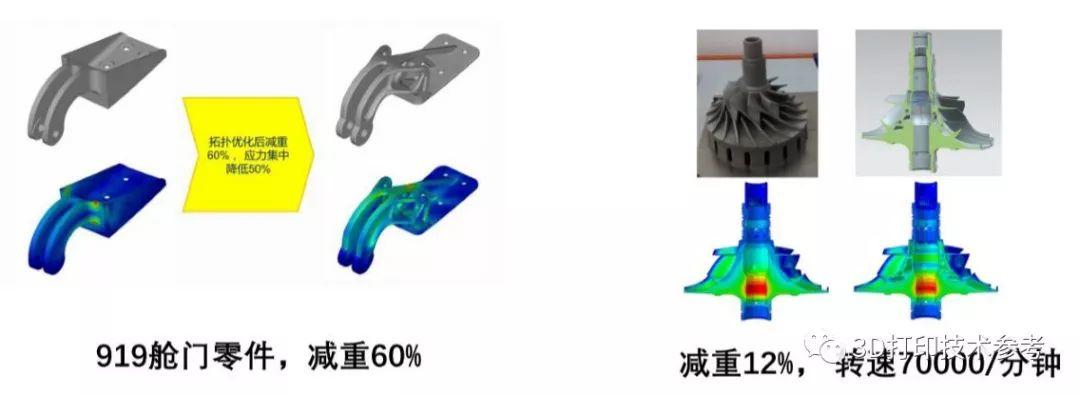

根据我刚才讲的顺序简单介绍一下我们所做的工作。在优化过程当中,刚才提到了拓扑优化,现在市场上有各种各样的软件,商业的软件有的时候并不具备应用于3D打印的场景,例如一个发动机转子,如果我想把这个做出来减重的话,所有运力应变分析首先要了解它在做什么,零件内部的粉末要导出来就要开一个洞,这个洞开在什么地方对它的寿命会有影响。我们大学与其他单位进行了六七年的合作,开发了一款软件,通过这个软件我们设计了发动机的转子,今年3月通过了发动机的实验,它的标准是7万转,我们通过了84000转的转动。这是3D打印第一次通过发动机实验,也是3D打印究竟能不能用于转动构件的重要里程碑,也是我们上限的标准。这点我们已经证明了,确实可以做到。

拓补优化设计:自主编写软件,突破现有设计瓶颈

拓补优化设计:自主编写软件,突破现有设计瓶颈

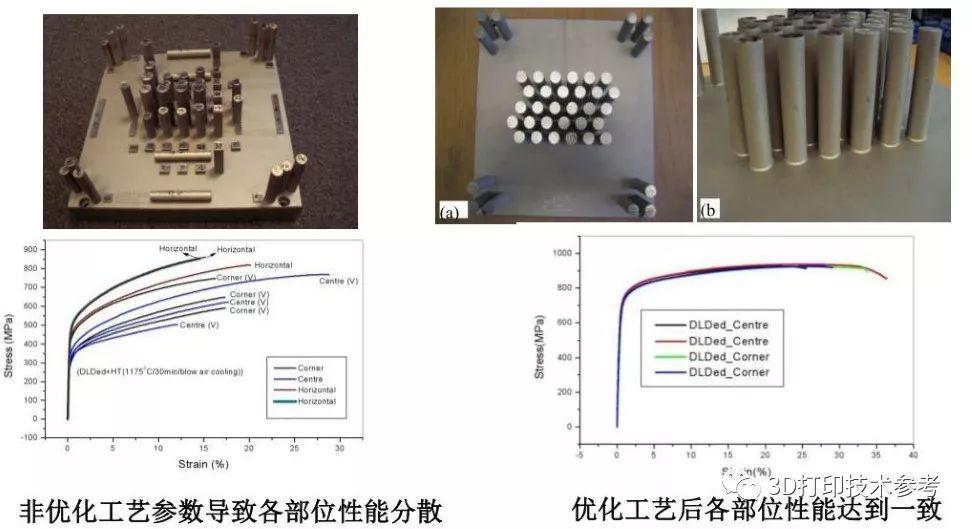

我刚才提到,在进行工业优化的时候,我们针对每一种材料都需要进行工艺优化,这个优化第一步就是参数优化,包括激光功率、扫描速度、扫描间距这一系列的参数,使整个产品做出来是一致的,这样才能保证大的构件做出来以后是稳定的,更重要的是机器性能是一样的。

这里解释一下,如果打印的参数不好,有的时候就会出现孔洞,你可能会讲我就挑最慢的速度,保证100%致密,但是最慢的速度就影响到生产力的问题,所以这里面就要讲平衡,根据生产的要求选择一个最佳的参数。

材料和工艺研究:每一种材料都需要优化

材料和工艺研究:每一种材料都需要优化

前面还提到后处理的问题,后处理是非常复杂的,是真正的材料学问题。我们采取热处理的原因目的是什么?是改变它的组织结构,第一是提高性能,第二是根据构件的要求,有的构件要求强度,有的要求疲劳,有的要求高温熔炼,所以从材料来讲,就是根据组织结构不一样满足各个材料构件的性能要求。组织结构不一样,就像花纹不一样,做出来的耐磨性、耐久性就不一样。

再讲一下3D打印中材料常见的问题。镍基合金按照现在的标准去买材料,你买出来的粉末三批出来的结果完全不一样,有的是开裂的,有的不开裂,开裂的时候有的是外裂纹,有的是内裂纹。这意味着以前定的标准用于铸造或者锻造来讲,各个元素对于快速冷却的敏感性不一样,对开裂的敏感性也不一样。只有真正明白了各个元素对它的敏感性以后,重新在现有的标准下再加载一个标准,才真正适合3D打印,它并没有走出现有的标准,只是适合3D打印的成分范围要比铸造范围要窄很多。

对于粉末的问题,大家觉得现在做粉末的非常多,谁都来做粉末,都可以拿来做3D打印,只要装在机器都可以用。实际上完全不是这样,讲一个简单的例子,如果粉末的尺寸大小分布不一样,有的是0—50微米的,有的是10—50微米的,要求的参数就不一样,同一个参数做出来的密度也不一样。所以我们选择粉末的时候,一旦想真正做产品,必须要有一个粉末的规范,不可以随便变。

刚才还提到后处理的问题,很多人说后处理就是把常规的铸造件或者锻造的后处理拿来,直接应用于3D打印,实际上是完全不现实的。为什么呢?首先材料快速冷却之后组织结构是不平衡的状态,而且是非常细小的组织结构。如果我要想恢复到原来的组织结构性能,首先要求的温度时间都不一样。还有一个,我们现在处理的是一个构件,而不光是一个块状的材料,这个构件有的时候有不同的厚度,比如发动机厚度有的2毫米厚,有的30毫米厚,在我们处理材料的时候,处理2毫米的条件和处理30毫米的条件不一样。现在在同一个构件里面,现在处理只能是同一个条件,为了最后各个部位都达到要求的性能我们做了150种实验,才真正能够把工艺条件优化出来,各个位置均满足性能的要求。这里面还有非常复杂的问题,包括残余应力的消除,以及自然时效的问题,每一个热处理做完之后放几分钟、几天、几个月都不一样,你后面再怎么处理?所以所有的问题都必须要全部解决以后,才能真正找到一个优化的后处理工艺。

后处理方案

后处理方案

在3D打印当中,我们发现最难的材料都是高强材料,这里讲一个高强的镍基合金和高强钢,同样的问题是直接3D打印的时候会开裂,尤其是在镍基合金当中,强化项超过46%的材料都会开裂。这个开裂基本上温度可以加到200度是不是就能够解决问题呢?实际上也不能解决问题,这实际上是一个非常复杂的问题,目前在我们中心经过了非常仔细的、复杂的研究,最后我们终于把这个问题解决了,保证这个材料在3D打印当中不开裂,这在世界上还是唯一的。这里面包括了所有材料里面各个元素的影响,包括形状的影响。这个材料是用于发动机叶片的,你可以做出来1毫米厚的时候全都开裂,做10毫米厚的时候全不开裂,所以这里面有形状的影响。当然还有加工工艺条件的影响,所以是一个非常复杂的过程。

为了完成这个任务,除了要考虑我们刚才说的这些问题,实际上更重要的是需要计算机的模拟,这个模拟必须要真实的模拟,这里一定要模拟它的非平衡状态的固化,才能真正把这个问题解决,当然还有一系列材料的参数。所以我们在做计算机模拟的时候,有9个不同的条件都必须考虑进去,最后才能真正把温度场和温度梯度以及残余应力分布计算出来,才能最后找到一个最佳的加工工艺,就是在什么情况下做出来不开裂。当然有了这个基础知识之后,就可以应用到其他的镍基合金中去。

在研究工艺的过程中我们也研究材料,进行新的材料设计,就是哪些材料利用3D打印快速冷却时适合作为3D打印的材料应用。我们研究了两个材料,一个是高强铝合金,这个材料可以使用到250度高温,所有的铝合金目前都是使用于100度以下,有了250度的高温,在发动机前端以前是用钛合金的现在可以用铝合金代替,可以进一步降低重量。一般的铝合金,现在市场上所有的铝合金屈服强度最高是280左右,一般260度左右,这个强度是580,比它高一倍,而且这个材料有非常好的特点,就是它的后处理非常简单,前面所有的都需要三步后处理,这个材料需要一步后处理就可以达到这样好的性能。

世界最大3D打印的A357铝合金构件

世界最大3D打印的A357铝合金构件

我们研究这个材料也是有原因的,当时我们的客户赛峰集团给我们提出来这个要求,他希望有代替发动机前端钛合金的材料,所以给我们提出来这样一个要求,我们就根据250度使用的情况,在这个温度下演讲材料的强化机理是什么,通过这个强化机理配置相应的元素,再来形成这样一种合金。我们也知道,开发一种合金有的时候可能需要几十年,但是我们一旦理解了它的强化机理,整个合金研发只花了12个月时间。所以真正做材料的研究,如果了解了材料的机理,实际上研究新的材料并不难。

我们还研究了一种高强的钛合金,钛合金一般屈服强度850左右,塑性大概10%,这已经有几十年。在这么多年情况下,实际上钛合金的研制是非常缓慢的,就是因为后面再研究什么新的钛合金都已经非常困难了。我们研究的钛合金还有一个特殊的用途,这个钛合金除了3D打印以外更重要的是根据钛合金铆钉研制的,铆钉研制实际上最难,这个材料性能经常是矛盾的,要三个性能同时增加是非常困难的。我们了解了这个材料的机理情况下,改变了所有的材料晶界结构,使得三个性能同时提高,这在学术上来讲也是一个非常大的成功。

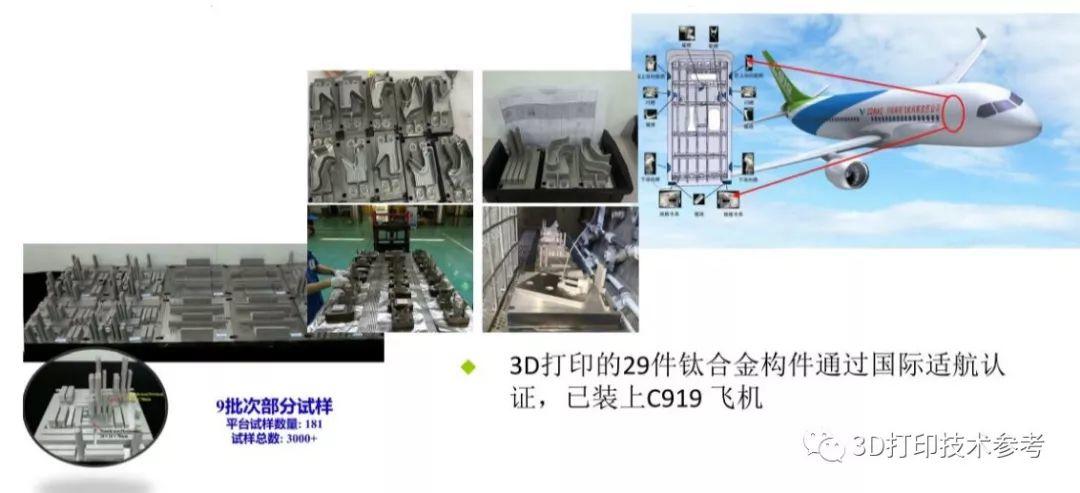

下面我简单介绍一下3D打印国际适航上的工作。2012年科技部邀请我回来建立了飞尔康,一直是生产钛合金粉,为了提高钛合金粉的质量我们做了很多细致的工作,这个粉包括3D打印工艺,最后达到了国际航空标准,装到了919飞机上。大概有29个构件,通过3D打印的工艺达到国际航空标准,这在中国可能还是唯一的,在这个过程当中大家也问我,你究竟做什么样的工作能够达到国际航空标准?我们做了10.5吨的材料,做了非常多的实验,最后证明这个材料是可靠的才用到了民用飞机,生产的时候必须是天天一样的,年年一样的,25年都一样的,才真正能够达到民用航空的标准。

3D打印的C919飞机登机舱门零件

3D打印的C919飞机登机舱门零件

上图是C919采用3D打印制作的登机舱门零件分布,主要是钛合金打印的,这个工作完成以后,莫纳什大学也跟商飞签署了战略性合作,我们帮助商飞培养一些3D打印的人才,进一步帮他们做一些研发工作。

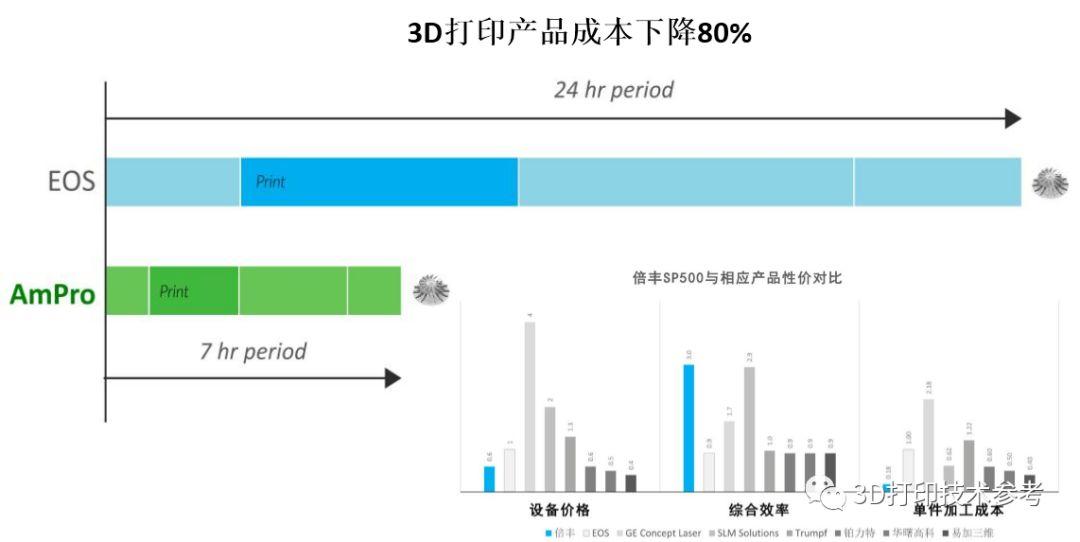

3D打印未来发展什么样呢?在所有3D打印客户当中,尤其是航空界,现在最大的问题是打印效率,如何降低成本的问题,这个成本如果要EOS,折旧费占60%,为什么有这么大的成本,不是说EOS机器特别贵,这是次要的,更重要的是机器的效率不适合3D打印批量化生产,这些机器是研究用的机器。研究用的机器,说明里面很多待机时间很长,浪费的时间很长,所以要想降低成本,必须要把这些问题解决。航空客户给我们提出这个问题来,通过最近两年的努力,我们重新研发了一款设备,目前叫AmPro SP,这款设备的效果,能够使3D打印构件成本降低80%。

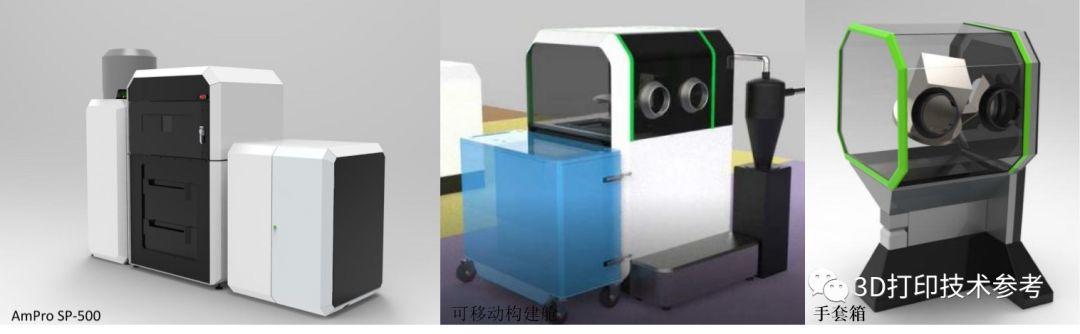

我们在提供机器的同时,现在设计的是整套的系统,这个系统包括粉末的前处理,包括3D打印和粉末后处理,无论在航空也好、医疗也好,其实真正要达到一致性重复性的批量化生产,首先粉末必须是一致的,后面循环过程当中也不能带进来污染。所以我们现在研发了一整套装置,前面粉末的前处理,保证所有的粉末进到3D打印之前必须是完全一致的,而且所有的装粉的装置有一个二微码,这个二微码使得所有粉末的历史可以在计算机输入,可以永远保持它的历史,可以保持25年。后面我会讲到在粉末循环过程当中如何保证干净。

经过非常复杂的分析和设备的对比,根据我们的机器、我们的工艺,我们可以把生产构件单价成本跟EOS相比降低82%左右。这里面还有航空质量的控制技术问题,粉末从开始到最后是不见空气的。另外在3D打印当中有一些烟的问题,这个烟对我们来说就是氧化物,这个氧化物掉到粉末是污染,对寿命是有影响的。所以如何除烟我们请了专家做了大量设计和模拟,最后选择一个最佳的除烟的装置,来控制除烟的效果,达到舱内是非常干净的。当然还有工艺优化的问题,如何把3D打印参数全部集成到设备里面,使得打印完成就能达到性能要求。

零件打印完之后,尤其是大的构件要处理里面残余的粉末是非常困难的,发动机里面有很多管道,为了处理残留的粉一般来说需要两个工人,一个人提着,另外一个人用高压枪去吹,吹的满天都是粉末,这个不符合要求的。我们研制了两个辅助设备,把这个构件装到这个盒子里面,同时装了气枪,根据材料的要求可以360度旋转,把残留的粉末清除。以前清理这些大构件的时候,要三四天才能把这里面清干净,现在有了这个装置之后10分钟就可以把所有残余粉清理干净。它跟机器上配套,直接装进去就可以使用。所有粉也是在受保护的、安全的情况下进行的回收,后面就可以重复使用。

整个公司除了提供机器设备以外还提供材料,我们也帮助客户建一些生产线,包括3D打印的实验室或者粉末生产线,在医疗产品方面我们也做了医疗产品,这些产品当然跟九院比相差非常远。但是从材料来讲,我们更注重于材料能够满足国际医疗的标准。当然从航空来讲,我们不断努力跟客户合作。

目前3D打印只会向前,不会往后。这不光是一个政治性的原因,而是整个世界已经意识到3D打印的价值。在这个价值当中,我们也意识到3D打印又有自身的局限性,但是它也有非常大的优点,只是在于我们如何去开发适合3D打印的应用市场和领域,因为有的地方可能觉得3D打印不适合,不适合的就不要去强求,但是3D打印有它的特点,它一定会继续往前走,而不会倒退,所以这点是不可分辨的。真正成功的3D打印应用,我们应用到最后的时候都在于性能,这个材料构件没有性能是没有办法应用的,真正的性能都在于基础研究,一定要有基础研究,尤其是有材料研究的支撑,没有这个支撑最后只是一个形状而已。所以一定要做好材料的基础研究,不是等到后来。今天在座的大部分是搞材料的人,实际上这就是我们的本质工作。

以上是吴院士演讲全文内容,高屋建瓴。金属打印是最复杂的增材制造技术,所涉及的内容很专业也很复杂,然而真正与应用结合才能发现问题,才能找到努力的方向,相比而言我们所做的工作相差很大。希望本文能为读者带来更多启发。