增材制造实时监控与工艺过程仿真

有内容 有深度 有态度 欢迎关注

增材制造那么多国家都在做,为什么只有中国实现了“钛合金大型复杂整体构件的打印”,是因为中国掌握了金属粉末熔融凝固及微观结构的的控制方法。金属粉末熔化过程相当复杂,充满挑战性,金属的相变、冷却速度以及其他工艺参数都将影响金属粉末的熔凝过程及组织结构。

如今,金属3D打印产品变得越来越复杂,诸如开裂、变形等工艺问题日益常见,这些问题需要深入研究,而且只能渐进式的一点一点克服。很多时候,设备商也无法给出合理的解决方案,多数时候需要大家合作。近些年很多金属打印机厂商给设备安装上了摄像头,用以实时监控,确保打印质量;也有为数不少的仿真软件不断面试,帮助工艺人员提前仿真,尽量避免零件打印失败,这对于降低风险有重要帮助。

雷尼绍实时监控打印过程

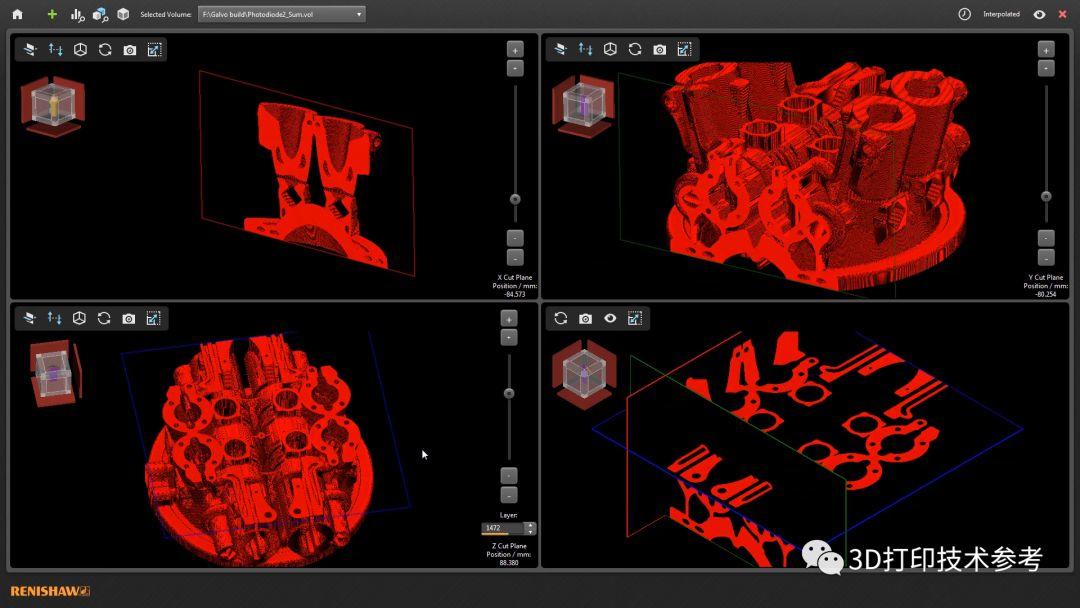

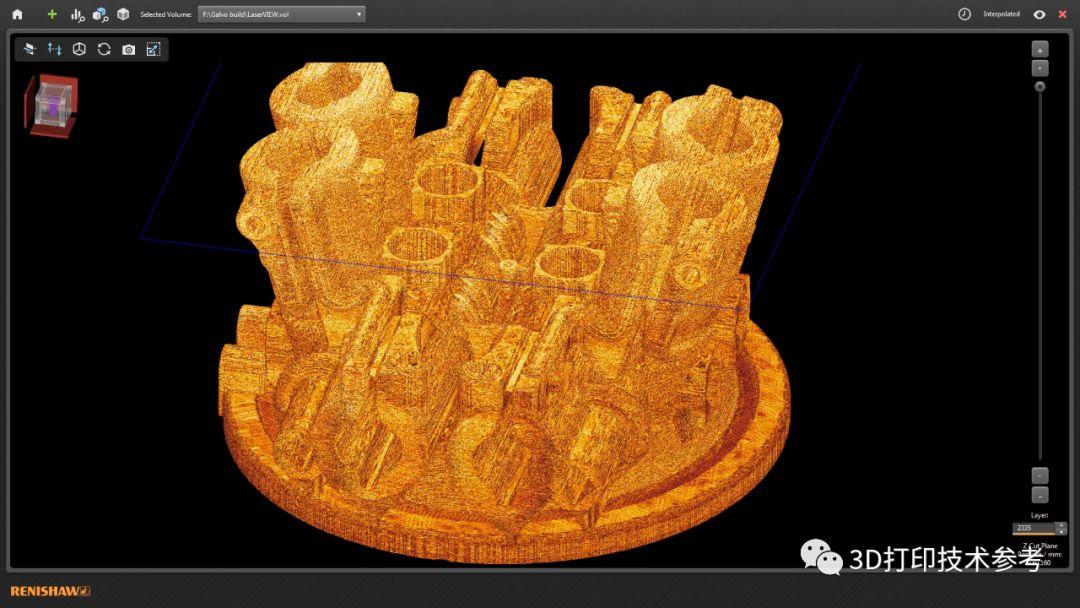

雷尼绍打印机配备有两个被称为LaserVIEW和MeltVIEW的模块,前者使用光敏二极管测量激光能量强度,后者则通过红外线感知熔池温度,两个数据通过其InfiniAM Spectral软件得到反馈,可以了解整个加工中的零件质量,同时以高分辨率检测激光和熔池特性。

实时监控打印过程可以使用户和研究人员深刻理解打印工艺,随着建造的进行,数据将以3D形式呈现,工程师可以比较每个传感器的数据并比较任何可能的变化,从而对缺陷进行原因分析。

在零件打印期间实时监控会带来庞大的数据量,如果没有合适的解析工具也很难有效利用实时监控这一手段,雷尼绍InfiniAM Spectral软件使制造商能够轻松解读数据并更加详细地了解增材制造过程。

访问实时数据为过程控制的未来发展打开了大门,实时监测有利于及时发现并解决问题。同时,也可以利用来自LaserVIEW和MeltVIEW的数据与零件X射线或断层扫描(CT)数据进行比较,以判断零件质量和一致性。

工艺过程仿真

在金属打印过程中,影响质量的变量众多,面对复杂的增材制造工艺,无论设计师、工艺师有多么丰富的经验,也无法考虑到金属增材制造设计与过程中可能存在的所有问题,通过经验和试错来优化增材制造零件的设计,是十分低效和昂贵的方式。

增材制造仿真软件的诞生为工艺探索开辟了新的道路,零件在打印之前通过仿真软件计算最终零件可能产生的变形,便可以确定零件的最佳摆放方向,尽量减少残余应力,避免变形;也可以对热源、熔池、微结构等进行仿真,研究成型机理,加速材料工艺开发过程;除此之外还可以进行拓扑优化分析,设计轻质、高强的结构。

通过仿真可以加速金属增材制造的发展,提升3D打印的品质,是一种更加高效的方式。增材制造和工程仿真技术的融合,可以帮助降低风险,提高打印的可靠性。

END

从以上两方面看来,把雷尼绍的实时监控和工艺过程仿真结合在一起,似乎又会得到一些新的发现。

欢迎转发

延伸阅读:

长按添加订阅

Share the World's 3D Printing Technology

原文始发于微信公众号(3D打印技术参考):增材制造实时监控与工艺过程仿真