增材制造如何重塑汽车产业

有内容 有深度 有态度 欢迎关注

3D打印对于航空航天、医疗器械以及定制植入物的金属部件而言,是一种极为先进有效的制造方式,但采用3D打印在大规模汽车部件生产方面仍未见太大起色。不过,汽车行业已经在其设计和制造过程中开始采用3D打印技术。

在过去五年,粉末金属3D打印的普及率迅速提高,这主要是基于其更短的交货期、更少的工艺步骤、更少的劳动力需求以及更少的材料浪费的诸多优势。然而,最值得注意的是,3D打印能够生产传统铸造和机械加工无法实现的新设计。由于无需模具,部件可以更快速地按需生产,从而减少对大量基础加工装备和库存的需求。

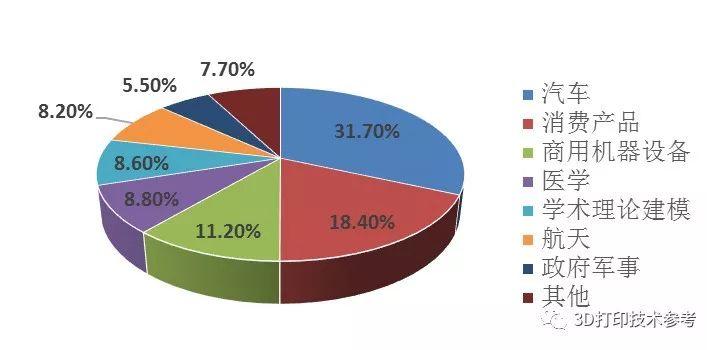

快速成型在各行业应用比重

粉末金属3D打印工艺质量的提升有助于推动原型制造和汽车行业的快速发展。从原型制造到有限规模生产再到大规模生产,是行业进阶发展的合理规律,在这期间,激光、机械、材料质量等的控制技术将为金属3D打印工艺质量的提升提供重要保障。

增材制造和汽车

3D打印用于汽车行业原型制作至少已有二十年。今年2月份,增材制造巨头SLM Solutions宣布其正在使用选择性激光熔化工艺为奥迪的W12发动机生产有限数量的备件。3D打印现在也被广泛应用于一级方程式赛车,设计团队可在几周内测试不同的概念原型。去年,迈凯轮车队甚至在跑道旁按需进行零部件打印。那么汽车行业如何将3D打印转化为大规模生产呢?

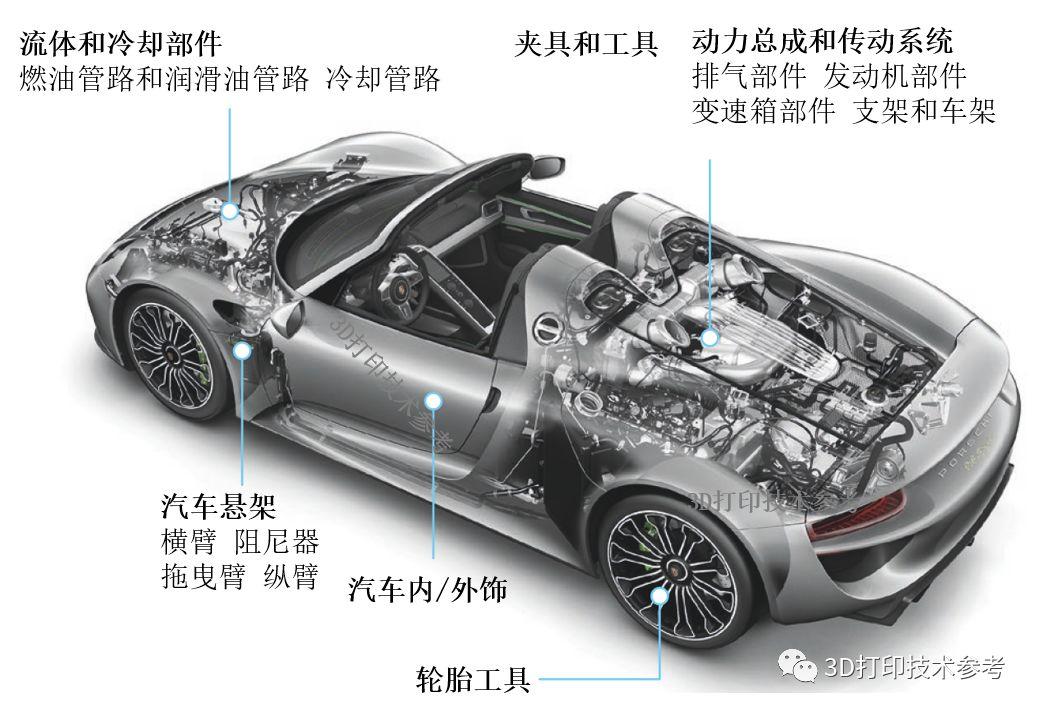

增材制造用于汽车制造

已有迹象表明,汽车制造商和供应商正在购买多台打印机以提高3D打印生产能力,目的是加速原型、模具和一些预制零件的制造。使用多台机器可以应对增材制造速度慢的主要缺点。一个专用的金属零件打印可能需要48小时甚至更长时间,但如果每年需要10,000辆汽车的话,一台金属打印机将无力负担。

从简单原型制作到大规模生产对于整部汽车来说是很大的挑战,绝不是任何一个零部件的制造延伸。3D打印技术本身的革新可以进一步提高生产率,但3D打印的优势还在于零部件的集成化设计和制造,通过组装来减少零件数量,使用单个3D打印部件替换多个零件,从而进一步提高生产率并降低组装成本。

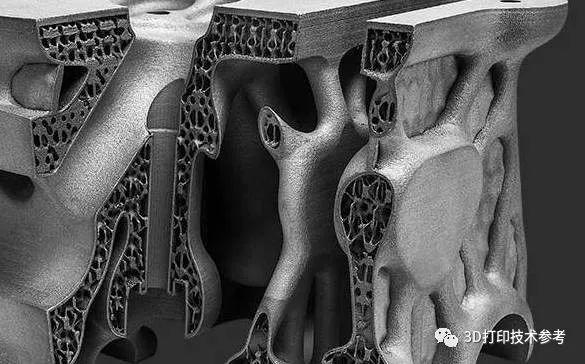

金属打印钛合金部件

设计自由、轻质、稳定、良好的表面细节表现是金属打印的主要优势

事实上,早在2014年就有3D打印的整车面世。美国亚利桑那州Local Motors公司与橡树岭国家实验室合作,生产了一款名为Strati的小型电动双座轿车。该公司专注于小批量生产,凭借其独特的造车理念,创造了多项世界第一。

3D打印Strati电动车

对于大型汽车制造商来说,通过3D打印批量生产零件,仍需要克服很多实际挑战,例如,从同一台设备上生产多种设计确实可以减少资本投资,但更换材料会增加停机时间,从而影响生产效率。

如前所述,使用专用的设备可以解决这个问题,但因此会增加大量投资。在这种情况下,简化设计、减少组装、降低人工成本,完善端到端设计和制造,对于车辆生产更有益处。

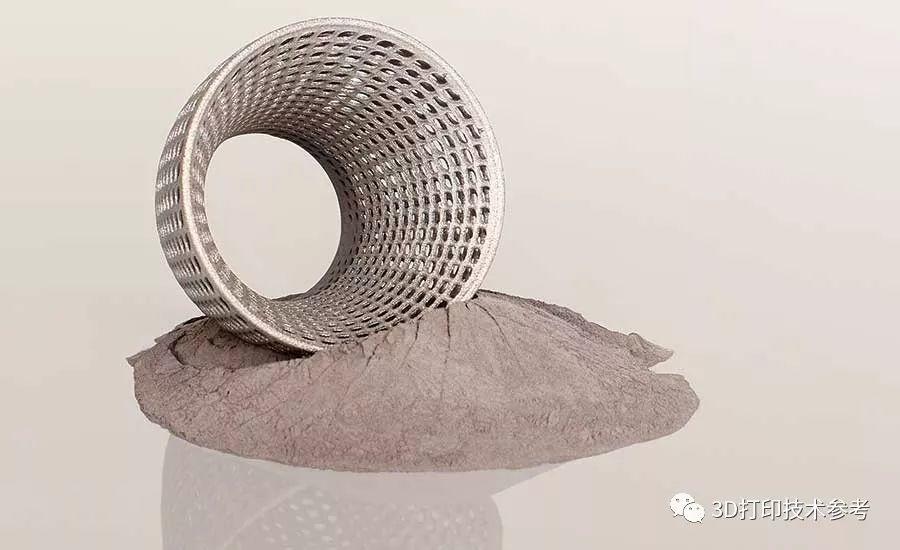

金属打印含晶格结构的水泵轮

制造商确实已经在改变传统的制造模式,更多的3D打印汽车零部件和组件的经济效益也正在落实。据全球行业分析师称, 2016年3D打印汽车市场的价值为6亿美元,到2022年,3D打印技术全球市场预计将达到168亿美元。相对于其他3D打印工艺而言,金属比热塑性塑料打印工艺更为复杂,金属部件对于满足结构要求和承受引擎盖下的高温也至关重要。

3D打印金属零件晶格结构可实现轻量化和节省材料的多种设计目标

增材制造对于减少材料浪费至关重要。Ti6Al4V基于其优秀的比强度、耐蚀性和耐热性而成为最广泛使用的材料之一,其价格可能已超过55美元/公斤(非粉末)。即使是用于轻量化和合金化使用最广泛的铝合金,其价格也从2015年约1.43美元/公斤的低点攀升至2018年约2.2美元/公斤。相对于传统制造对材料的极大浪费,增材制造可以实现零件近净成形,几乎不会造成材料浪费。

将粉末转化为质量可靠零件的技术

任何3D打印工艺的最终目标都是可重复性,从而降低生产成本并提高可靠性。金属打印部件远超过铸造部件的性能,完全可以更换机加工、钎焊金属或塑料部件。军事和航空航天工业的早期目标是高性能部件的制造和应用,而对于汽车部件的批量生产,设计师必须考虑增材制造工艺对材料和组装成本以及整体价值的影响,包括品牌和定制潜力。

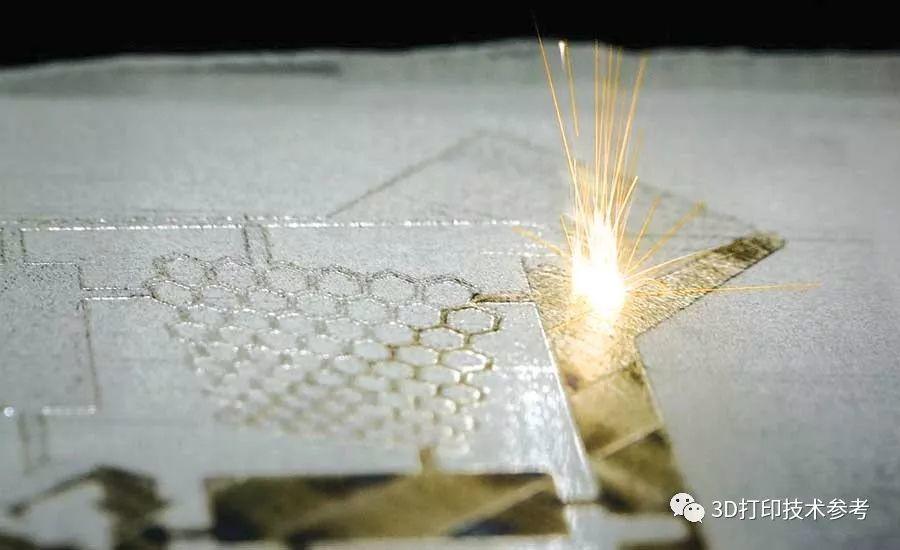

惰性气体保护下的激光烧结过程

在汽车零部件制造的工艺链中,粉末冶金和注射成型(MIM)已经取得了成功。如前所述,增材制造已经从快速原型设计转变为高端汽车设计的小批量生产。通过提供简单快捷的工具和快速原型设计制造,以消除代价高昂的设计失败,增材制造技术在大批量制造之前可以替代粉末冶金和注射成型。但任何技术都需要满足汽车制造商的苛刻质量要求。

与粉末冶金或注射成型制造的许多部件一样,3D打印部件也需要精加工工艺。直接打印零件的机械性能高度依赖于制造工艺以及金属粉末的物理特性。

基于激光的工艺

惰性气体保护对于激光熔化金属粉末过程至关重要,高功率激光通过扫描粉末床形成所需的形状,每扫描一层下降一定距离并通过重复铺粉和扫描实现零件制造。在该过程中打印室内的氧气和湿度水平受到严格监控,以防止不必要的反应。目前,也有研究机构通过开发活性气体混合物来微调部件的性能。例如在激光沉积工艺中,金属粉末被包含在氩气、氦气和氮气的混合气体中通过喷嘴喷出以实现性能要求。

完配的后处理工艺

热等静压(HIP)是一种先进的材料热处理工艺,利用高温和高压条件消除铸造金属材料和部件内部的孔隙和空隙,有助于通过改善机械性能和疲劳性能来确保制造零件的整体性能。该流程优化了关键高性能产品的可靠性和使用寿命,包括汽车发动机零部件,燃气轮机部件,涡轮部件,航空航天结构部件,医用植入物和假肢等。

热等静压

零件在进入市场前必须经过最后的清洁步骤,金属打印的部件有一定的粗糙度,需要在使用前进行表面处理,该过程对于整个增材制造工艺来说不可或缺。

欢迎转发

延伸阅读:

长按添加订阅

Share the World's 3D Printing Technology

点赞!

点赞!

原文始发于微信公众号(3D打印技术参考):增材制造如何重塑汽车产业