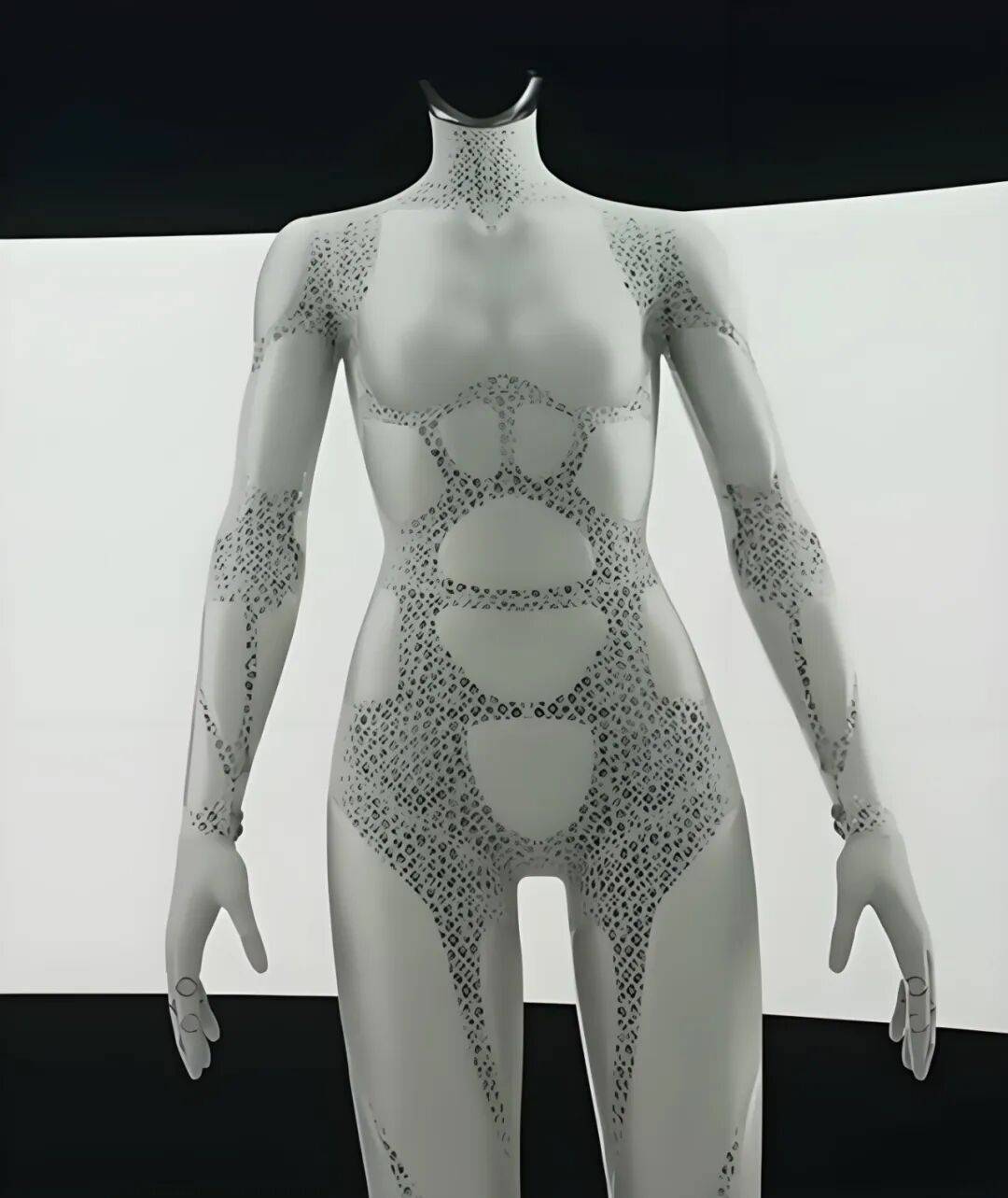

3D打印的弹性晶格结构,能做人形机器人的仿生肌肉

从现场视频和图文介绍可知,仿生肌肉效果通过晶格结构实现。而根据凤凰网报道,它就是3D打印的晶格材料。何小鹏指出,这项技术的精妙之处在于,它能根据不同形体,生成个性化的3D晶格拓扑结构。这意味着,IRON可以像真人一样拥有不同的体型曲线,并最终实现根据用户偏好定制机器人体形的高度柔性化生产。(特别声明,3D打印非官方明确指出使用)

IRON机器人的仿生晶格展示

IRON机器人外包裹皮肤之下的的仿生晶格展示

机器人领域长期面临一个重要挑战:如何复制生物肌肉的精细控制与柔性特征?生物肌肉能同时提供力量与缓冲,而传统执行器往往只能二选一。3D打印弹性晶格结构,或能成为人形机器人「仿生肌肉」的最优解。

小鹏汽车最新发布的IRON人形机器人提供了突破性的解决方案——通过弹性晶格结构,成功模拟人类肌肉系统。这种仿生设计使机器人获得了接近生物体的运动表现,标志着一个全新方向的开启。

弹性晶格的结构优势

晶格结构的优势在于可编程的机械性能。通过调整单元结构的设计参数,工程师可以精确控制晶格模块在不同方向上的软硬度。

3D打印技术参考注意到,来自瑞士洛桑联邦理工学院机械工程学院的中国学者管清华等人,日前在Science Advances上以封面文章发表了“”的研究。

他们开发出了一种晶格结构生成技术,支持超过一百万种离散配置和无限几何变化,仅使用单一材料制造的不同晶格分布,即可使材料在不同的区域呈现柔软、坚硬的不同状态。3D打印技术参考注意到,该方案为设计轻量级、适应性强的机器人提供了可扩展的解决方案。

这种“一个结构,多种刚度”的特性,使单一体素化肌肉单元能够替代传统复杂的多部件传动系统,大幅简化了机器人本体设计。

材料突破:弹性体赋予晶格生命

实现这一技术飞跃的核心,在于特种弹性体材料的开发与先进制造工艺的结合。热塑性聚氨酯弹性体成为首选材料,其兼具橡胶的高弹性和塑料的强度,经过数万次循环测试后仍能保持结构完整性。

在国内,非常典型的3D打印材料、工艺和设备开发商是博理科技。根据3D打印技术参考在深圳TCT期间对博理科技的采访所知,该公司目前整体的产品有近万种材料配方,并推出有用于人形机器人的3D打印多层建构化蜂窝复合材料。此类材料具有高弹性等多特性,在减震、轻量化、散热性方面表现卓越,数据显示其能量吸收率高、变形可恢复能力强。

工艺创新,3D打印的制造革命

制造如此复杂的内部晶格结构,传统注塑或切削工艺完全无能为力。3D打印技术成为实现这一设计的唯一可行方案。数字光处理3D打印技术以高精度和速度优势,成为制造微观晶格结构的首选工艺。该技术通过逐层固化光敏树脂,能够构建出特征尺寸低至50微米的复杂晶格。

近年来,博理科技HALS超高速3D打印技术被大量用于多种消费品行业,主要就在于其解决了材料性能与3D打印速度问题,使该技术迅速推进至普惠阶段。

苏州博理智能云工厂效果展示

3D打印技术的优势还在于其无与伦比的设计自由度——晶格类型、密度梯度、 单元尺寸都可以在数字模型中精准定义,然后通过一次打印过程实现。

END

为人形机器人配备仿生肌肉,可能并不是第一次实现,但IRON机器人却是极少见的看到了仿生晶格结构。虽然官方并未明确指出它由3D打印技术制造,但通过细节推理,3D打印技术确实可以做到。

从实验室走向产业化,弹性晶格结构的使用范围正在不断提升。随着材料科学的持续突破和打印工艺的不断精进,未来十年内,我们有望见证柔性结构在机器人领域与刚性部件平分秋色。#增材制造 #3D打印

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。