汉邦激光最新3D打印成果很“炸裂”,德国展重要看点逐一解读!

随着金属3D打印向产业化纵深发展,“效率与性能能否兼得”正成为制约其突破的关键瓶颈。11月18-21日,汉邦激光将携多个硬核金属3D打印设备亮相德国Formnext展会,并以应用实力向业界展示其独特的“效率答案”。

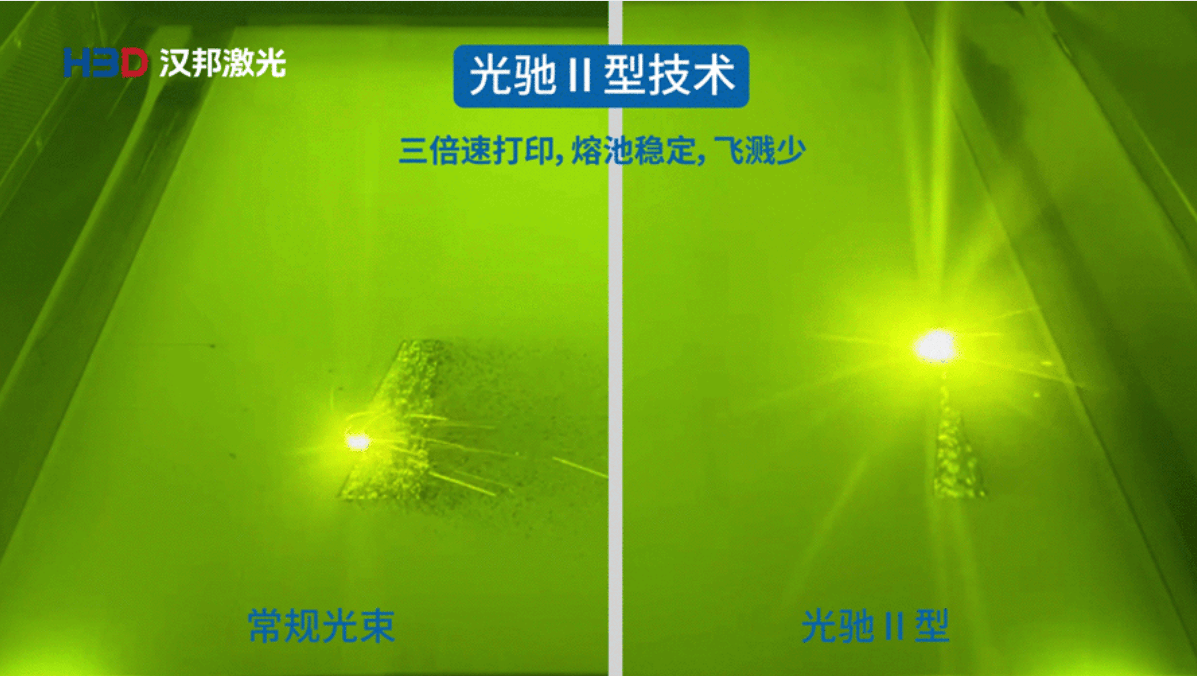

“光驰Ⅱ型”技术内核

动态光束切换重塑打印边界

“光驰Ⅱ型”技术的突破性在于实现了高斯光与整形光的智能、动态、无缝切换。该核心技术通过精准调控激光能量分布,完美解决金属3D打印中长期存在的效率与质量平衡难题。三大工作模式,灵活应对多元场景。

➡️ 高斯光模式

能量高度集中,专为需要高精度、高表面质量的精细结构设计,特别适用于精密电子、复杂薄壁件及医疗器械等对细节还原度要求严苛的领域。

➡️ 光整形模式

提供更均匀的能量分布,熔池形貌更稳定,能为模具、汽车部件、航空航天应用制造出致密度极高(>99.95%)的功能件,显著提升零件的疲劳寿命和可靠性。

➡️ 灵活切换模式

作为技术的最大亮点,可在同一打印层内根据区域需求智能切换光束模式,完美适用于结构复杂、同时包含高精度区域和高速打印需求区域的结构件,实现在单次构建中优化不同区域的工艺效果。

在典型流道构件打印中,展现出精准的工艺适配能力:

➡️ 上层流道 / 精度优先

采用小层厚配合高斯光模式,确保复杂流道内壁优异的表面粗糙度,减少后处理成本。

➡️ 下层实体 / 效率优先

采用大层厚配合整形光模式,发挥大层厚的高效率与低应力优势,缩短打印周期。

➡️ 轮廓强化 / 智能优化

在关键边缘区域创新应用动态光束整形技术,采用高斯光进行打印,精准控制局部粗糙度,体现精细化成本控制能力。

应用实力印证

从复杂构件到系统集成

1.高效换热器

采用CuCrZr材料实现精密构件与不锈钢管路的整体制造,突破传统多零件组装局限,为航空航天热管理带来全新解决方案。

2.火箭发动机

通过创新算法成功攻克了纯铜材料的打印难题,不仅实现了带复杂内流道构件的一次成型,获得了卓越的散热能力,更将制造速度提升至150克/小时。

3.涡轮泵组件

将引导器与泵体整合为集成式高性能单元,通过内部流道优化,重塑下一代能源与航天装备的效能标杆。

硬核装备驱动多元创新

铜合金增材突破

6×1000W高功率激光协同制造

汉邦激光掌握高反射金属的成熟打印工艺。基于专为高反材料开发的金属3D打印设备与完善的铜材料工艺数据库,我们实现了更快的打印速度、更低的飞溅控制与更稳定的成型质量,成为电子散热、感应线圈、热交换器等高端应用的理想选择。同时,我们同步开放纯铜、CuCrZr等材料的成熟打印参数包,助力客户快速实现高质量制造。

HBD E800——大尺寸制造引擎

汉邦激光HBD E800专为满足航空航天领域对大尺寸、高一致性及连续自动化制造的严苛需求而打造。设备集成10激光智能协同扫描系统与粉末闭环管理系统,在830mm×830mm×1250mm的大尺寸成型空间内,实现了高质量、高稳定性的持续生产。其成熟平台已成功应用于推力室、发动机叶轮、大型舵面等关键部件的高效制造,为大尺寸航空航天构件提供了可靠的增材制造解决方案。

HBD 400——工业化智能柔性生产平台

HBD 400搭载汉邦激光自主研发的“光驰Ⅱ型”激光系统,创新性地实现了高斯光与整形光的智能、动态、无缝切换。通过在同一设备、同一任务中智能融合不同工艺,该设备成功突破效率与质量难以兼顾的瓶颈,实现打印效率的飞跃与成型件的一致高致密度(均优于99.95%),可兼容消费电子、汽车、模具等不同领域的零件生产,柔性适配能力更强,设备生产效益更高,为工业化场景提供了效率与性能兼得的先进制造解决方案。

参展指引

11月18-21日,德国法兰克福Formnext展会

与汉邦激光在12.0-E121展台

共探金属增材制造的性能极限与未来应用!

#增材制造 #3D打印