从设计、材料到工艺,从定制到批量生产,3D打印为抗击疫情贡献力量

www.amreference.com

www.amreference.com

几天前,微信朋友圈流行用FDM技术打印口罩,笔者一直觉得用3D打印来做这些实在杯水车薪,一是量起不来,二是因为质量比较糟糕。笔者当时觉得,3D打印可能为这次疫情做不了什么。然而,随着设计共享、品牌商联合、工业机的介入,3D打印终于被推向制造前沿、发挥作用。

本期,3D打印技术参考要讲述的是匹克体育联手惠普、华曙高科等3D打印企业在口罩扣设计和生产过程中所做的部分工作。

▌匹克体育:从设计、材料到工艺,改善产品佩戴感受

匹克体育科技创新部副总监黄征介绍,牛奶箱提手本身硬度很高,其尺寸和两侧牵制绑带齿的设计会造成长期佩戴不适。基于此,匹克对该产品进行了多达九次优化,先是给自己的员工试戴,后给北京医院的医护人员使用,得到了积极反馈。

从牛奶箱提手到专门的口罩扣设计

从牛奶箱提手到专门的口罩扣设计

第一个版本的产品有很多问题,如尺寸不通用、佩戴以后会往下滑等等。匹克针对这些问题进行了设计改进,从最开始的两个齿,到后面三个齿、四个齿,以适应不同的尺寸需求;同时,匹克设计师还在口罩扣的内面贴上了魔术贴,它能够使口罩扣很好地固定在无纺布制造的防护服上,从而解决了滑落问题。口罩扣和魔术贴结合在一起就是一个完整的配件。经实际使用,医疗人员的佩戴感受大大改善。

使用FDM工艺打印的具有魔术贴和不同齿数的口罩扣

使用FDM工艺打印的具有魔术贴和不同齿数的口罩扣

在材料方面,匹克使用的是热塑性聚氨酯,也就是TPU。相比牛奶箱提手会柔软很多,安全环保,可以亲肤,而且可以百分百回收。但目前由于医疗资源产能有限,需要反复使用,因此免不了定期消毒。医院每天使用完以后,会集中回收,统一消毒和存放。然而TPU本身并不耐高温,目前所用的方法是紫外线照射和酒精消毒,能够做到很好的处理。

在打印工艺方面,匹克最初所采用的是FDM技术,面临的最大问题是速度慢,一次打印只能制造有限的几个产品,匹克所有的设备加起来同时打印,每天产量也远远不到1000个。产能不足的问题促使匹克设计人员不断的优化打印文件,将效率提升了30%-40%,以前用10分钟可以打印一个,现在只需要六七分钟就可打印完,而且不需要后处理。

使用FDM工艺批量制造的口罩扣

使用FDM工艺批量制造的口罩扣

然而真正实现大批量制造,仅仅依赖FDM技术是远远不够的,开模又根本来不及。后期匹克找到了惠普、华曙高科等企业,真正开启了口罩扣产品的3D打印批量制造。

▌联合惠普、科恒,采用MJF技术实现批量制造

惠普3D打印设备的突出特点是面向批量、直接制造的应用,通过替代中小规模的注塑手段,来提升3D打印规模化生产的精度和经济性。在传统注塑行业,开模将是一大笔费用,均摊到单个产品上面不仅成本高昂并且费时费力;而惠普MJF技术,则可以低成本且快速地批量生产这种中小批量的产品。

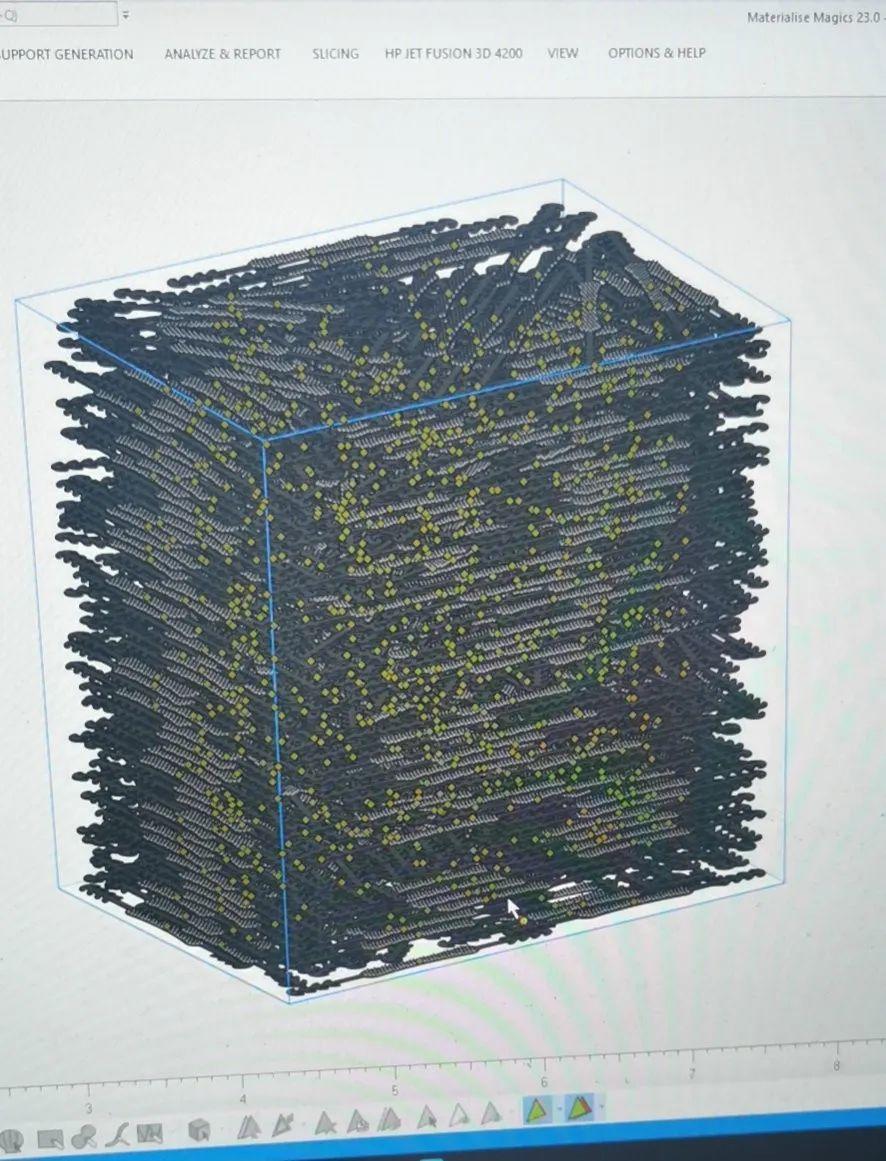

采用MJF工艺批量排版口罩扣,一次可打印近千个

采用MJF工艺批量排版口罩扣,一次可打印近千个

基于匹克此前使用TPU材料,惠普计算发现采用MJF技术制造TPU口罩扣的成本要高于尼龙材料很多,而由PA12打印的口罩扣却同样得到了医生的正面反馈。最终,由惠普出资,委托3D打印服务商科恒采用PA12进行了口罩扣的批量打印。

由MJF技术打印的PA12口罩扣具有良好的韧性

由MJF技术打印的PA12口罩扣具有良好的韧性

目前,惠普联合科恒已捐赠900个3D打印口罩扣给武汉和黄冈等地的定点医院,仍有大批产品仍在制造过程中。

▌携手华曙高科,采用SLS工艺一天可打印近千支口罩扣

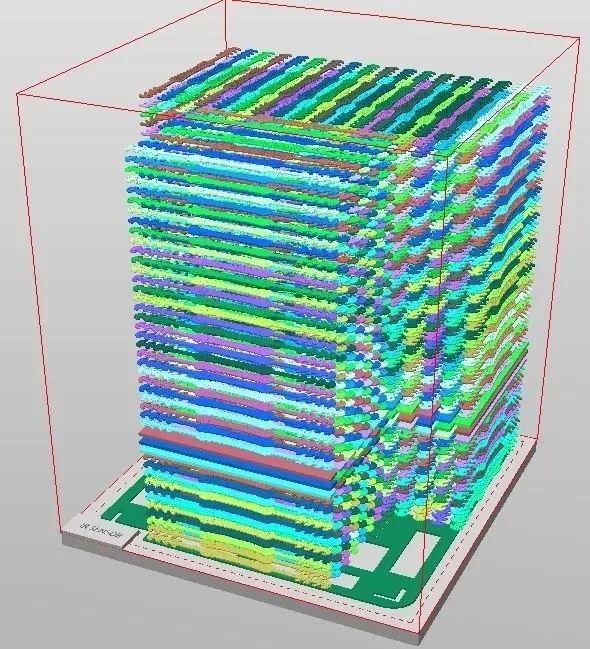

SLS工艺也是面向批量制造的3D打印技术,以华曙高科403P系列为例,一台3D打印机一天可打印近1000支口罩调节扣。相对FDM技术来说减少了反复的多台机器操作过程,大大节省人工,缩短加工周期。

采用SLS工艺批量排版口罩扣

采用SLS工艺批量排版口罩扣

华曙所采用的也是尼龙材料,柔软、耐磨,满足了口罩佩戴过程中的强度及弯曲程度要求,并且可消毒重复使用。以此制成的口罩调节扣能贴合头部表面,不产生勒痕,使用者佩戴帽子时也可达到良好的包裹效果。

采用SLS工艺打印的口罩扣

采用SLS工艺打印的口罩扣

目前,华曙高科与湖南省工信厅联合捐赠的第二批500个3D打印口罩调节扣已发往湖南援鄂医疗队,后续还将打印多批发往湖北地区。

END

对于口罩扣的需求是很大的,一些企业也找到了匹克进行产品定制,数量达到几千个,一部分企业自用,一部分进行捐赠。除了一线的医务人员,一些需要长期佩戴口罩的交警、民警、保安、消防队员等同样有很大的使用需求。企业,在这时候也可体现自己的人文关怀。

然而3D打印要在此次突发疫情中发挥作用,制造出合格产品,还需要从产品本身的痛点出发(如新产品亟需批量制造),配合设计、材料、工艺,还要考虑成本,才能真正发挥作用,这些要点缺一不可。

除了匹克、惠普、华曙高科、科恒这些企业外,还有塑成科技、易生、创想三维、光韵达等3D打印企业贡献着自己的力量。随着设计共享、品牌商联合、工业机的介入,3D打印在小批量快速定制方面的优势将被重新认识。

---致敬前行者---