LITHOZ 3D打印航空发动机陶瓷叶片型芯

www.amreference.com

www.amreference.com

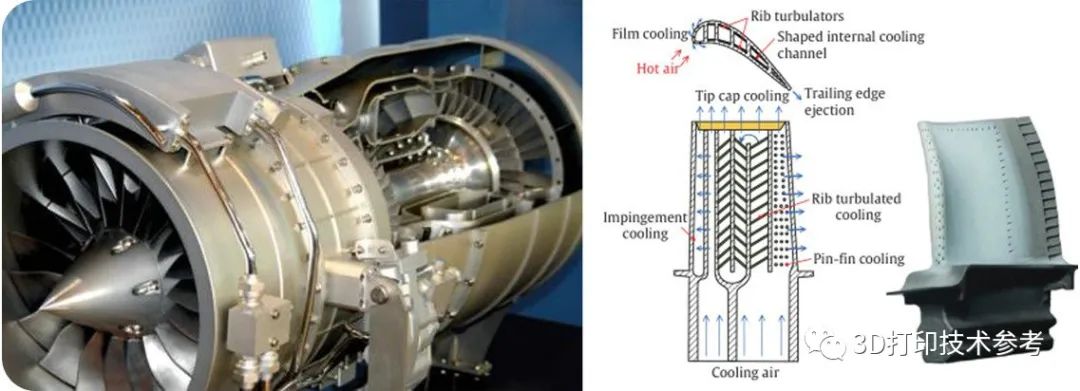

涡轮发动机及空心叶片结构图

涡轮发动机及空心叶片结构图

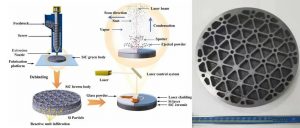

对于如此复杂的空心叶片,如何制造便成了最大的难题。传统机加工和锻压的手段加工难度很大,很难形成叶片的内腔形状,并且制造过程中材料的利用率低,制造成本高,费时费力。现在只能采用熔模精铸陶瓷型芯来解决这一难题,而在熔模铸造中,作为形成空心铸件内腔形状的陶瓷型芯,它的性能和质量对铸件生产的合格率和成本起着非常大的影响作用。作为叶片制造技术瓶颈之一的陶瓷型芯,其造型材料和制造工艺的不断改进对于增强陶瓷型芯各项性能十分重要,也一直是空心叶片研究中的关键问题。

目前设计的陶瓷铸造型芯越来越复杂,而通过传统的热压注成型、凝胶注模成型、注射成型等方法存在排蜡时间长、工艺复杂、坯体表面易起皮等问题,且传统方法中模具依然是必不可少的,工艺流程较为复杂。因此急需探寻一种新型的、快捷有效的陶瓷型芯制造方法。

陶瓷3D打印技术的出现便及时的解决了这些问题。Lithoz公司的LCM技术可以实现传统工艺无法完成的高复杂结构陶瓷产品的生产。因此,LCM技术给航空航天涡轮发动机和燃气轮机中的高复杂结构的陶瓷叶片型芯提供完美的解决方案,满足他们日益增长的设计需求。而且,LCM技术可以快速、低成本的实现小批量系列的原型产品的生产。由于该技术无需模具,因此大大缩短了研发-市场阶段的周期。与传统的注射成型制造叶片型芯技术相比,3D打印技术是一种无需模具的生产制造技术。因此3D打印技术可以绕过传统工艺必须的、昂贵而又复杂的模具制造部分。

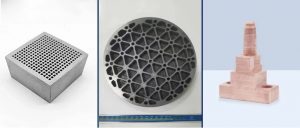

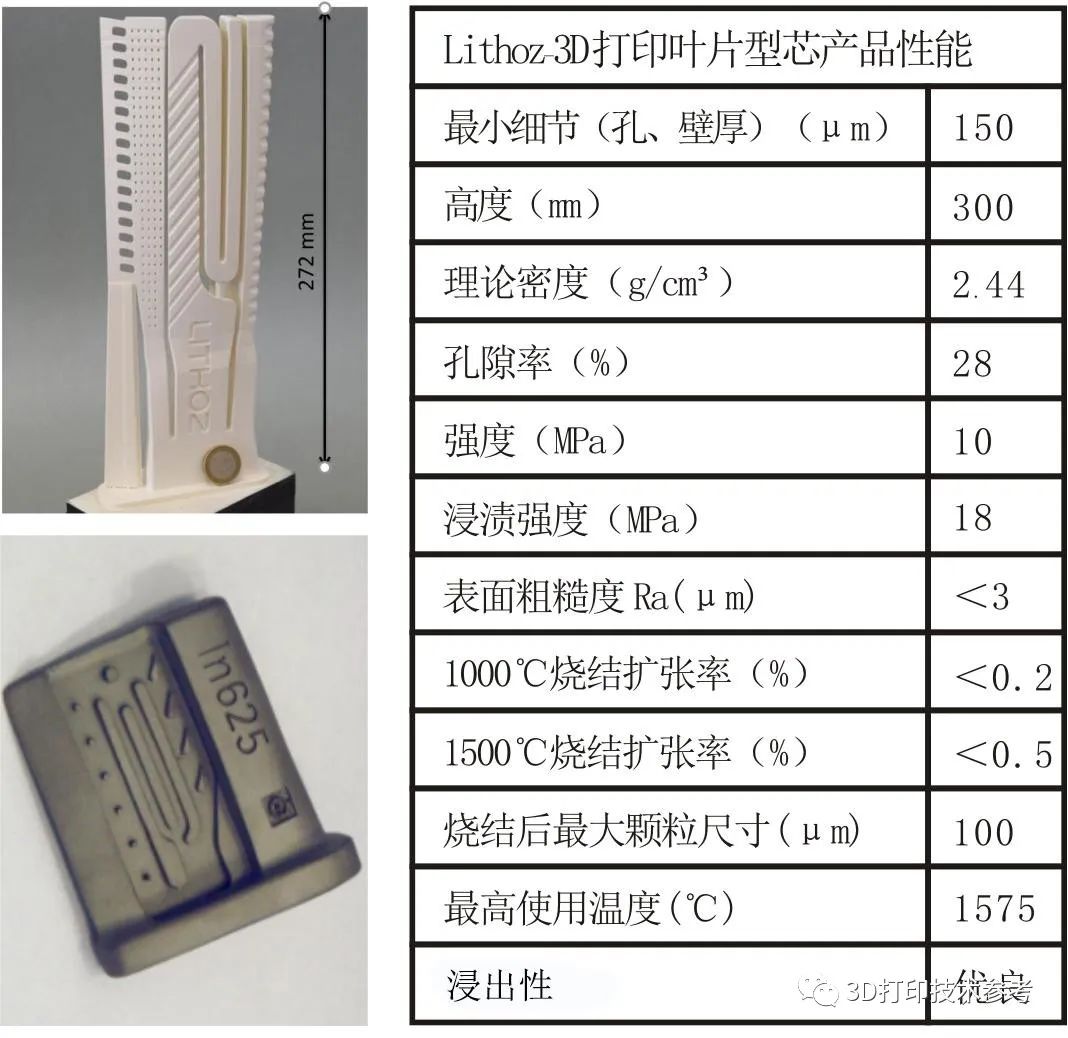

使用Lithoz的CeraFab8500设备,LithaCore450材料打印的陶瓷叶片型芯

使用Lithoz的CeraFab8500设备,LithaCore450材料打印的陶瓷叶片型芯

目前,国内外在空心叶片制造中使用比较普遍的主要有硅基和铝基陶瓷型芯。其中,相较于铝基陶芯烧结困难和不易脱芯等问题的存在,硅基陶瓷型芯以热膨胀系数小、稳定性好、表面光洁度高且易于脱芯等一系列优点,而广泛应用于国内外航空工业中。

LithaCore450是一款由奥地利Lithoz公司自主研发的一种用于3D打印生产陶瓷叶片型芯的硅基材料。

典型的应用有:用来生产单晶镍基合金的涡轮叶片的铸造型芯;定向凝固铸造型芯;等轴铸造型芯。

LithaCore450是一种可以3D打印制备高精度、高细节陶瓷叶片型芯的材料。烧结后的叶片型芯产品具有非常低的热膨胀率、较高的孔隙率、优异的表面质量和优良的洗滤性等优点。另外,Lithoz可以为客户开发定制化的材料,满足客户广泛的合金铸造需求。

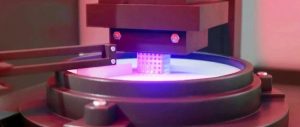

Lithoz陶瓷3D打印机

Lithoz陶瓷3D打印机

此外,Lithoz最新研发的用于批量打印的CeraFab System S25、S65、S230设备,高精度投影提供高达2560×1600像素的分辨率,横向分辨率高达25微米,保证了打印组件的绝对精度,特别是在微距范围内,最大打印尺寸可达192×120×500mm。可满足客户的不同尺寸的打印需求。

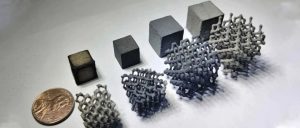

使用Lithoz设备打印的不同尺寸的陶瓷型芯

使用Lithoz设备打印的不同尺寸的陶瓷型芯

-

优良的尺寸重复性和公差

-

最大尺寸可达 500mm

-

表面光洁度 Ra <3m ,保证合金铸件内部通道的表面质量(可通过优化工艺,提供Ra <2 m的陶瓷型芯)。

-

高复杂结构,如机翼最薄处可达200 m

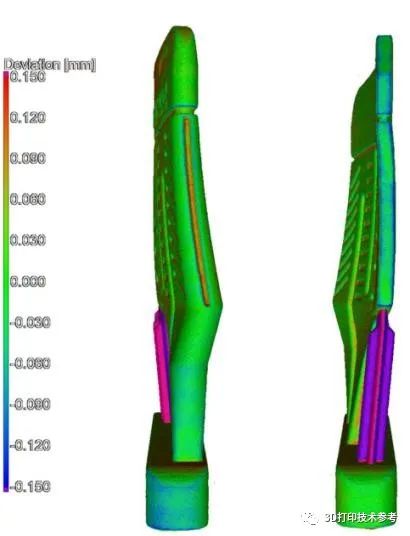

LithaCore450 陶瓷叶片型芯是使用 Lithoz 公司的 CeraFab 8500 设备生产的。对铸造型芯进行尺寸检查的结果(下图)显示,其与 CAD 模型的最大偏差为 0.1mm,符合铸造型芯应用的尺寸要求(通常是 0.3 毫米)。

打印模型与原始STL文件尺寸对比

打印模型与原始STL文件尺寸对比

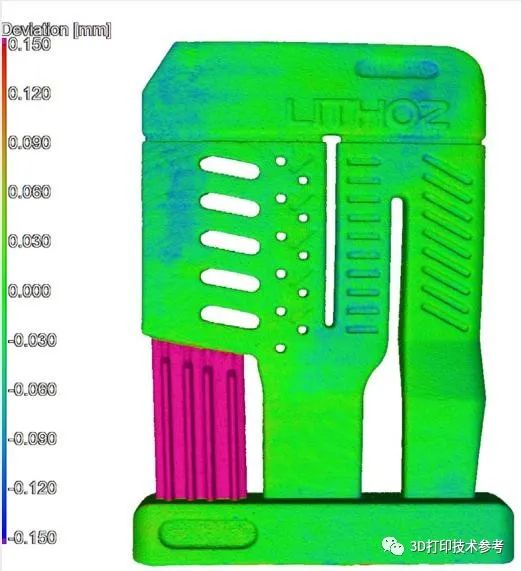

另外,不同生产周期下生产的两个陶瓷型芯的尺寸对比(一个带有支撑结构,一个没有支撑结构)。结果如下图,表明不同批次打印的产品具有+/- 0.05mm 的重复性误差。

不同批次,带有支撑结构和不带有支撑结构铸造型芯的尺寸误差对比

不同批次,带有支撑结构和不带有支撑结构铸造型芯的尺寸误差对比

由此可见,使用3D打印技术生产陶瓷型芯非常适合,方便快捷,可以打印极其复杂的结构,且性能参数符合空心叶片铸造的实际需求;目前飞机发动机的主流制造商都已经在使用3D打印技术从事陶瓷型芯的研发生产,航空航天巨头法国赛峰集团已经长期使用Lithoz 陶瓷3D机生产叶片型芯,并于2017年欧洲陶瓷增材会议AM Ceramics上展示了初步的成果。

1.2019年3D打印材料市场的演变:趋势和机遇(陶瓷金属篇)