《先进材料》:3D打印正悄悄杀入发泡材料领域

www.amreference.com

www.amreference.com聚合物发泡材料是指以聚合物(塑料、橡胶、弹性体或天然高分子材料)为基础而其内部具有无数气泡的微孔材料,也可以视为以气体为填料的复合材料。

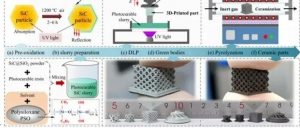

目前,聚合物发泡材料主要是采用发泡剂在树脂内部直接膨胀发泡来制备。但该过程中不可避免且很难控制的泡孔成核、合并、破裂等因素会对泡孔的结构和形貌产生较大的破坏,进而影响到使用性能,如何精准的控制微观泡孔形貌和宏观泡沫结构目前仍然是一个难点。

为了解决直接膨胀发泡法制备聚合物泡沫过程中存在的一些问题,来自美国哈佛大学的研究人员将3D打印技术应用到聚合物泡沫制备中,首次开发出可直接书写的聚合物气泡“墨水”,通过直接书写--紫外固化相结合的方式制备出了微观泡孔形貌、分布以及宏观泡沫结构精确可调的聚合物泡沫,并且通过改变气泡“墨水”的组成,还可以赋予泡沫新的功能。

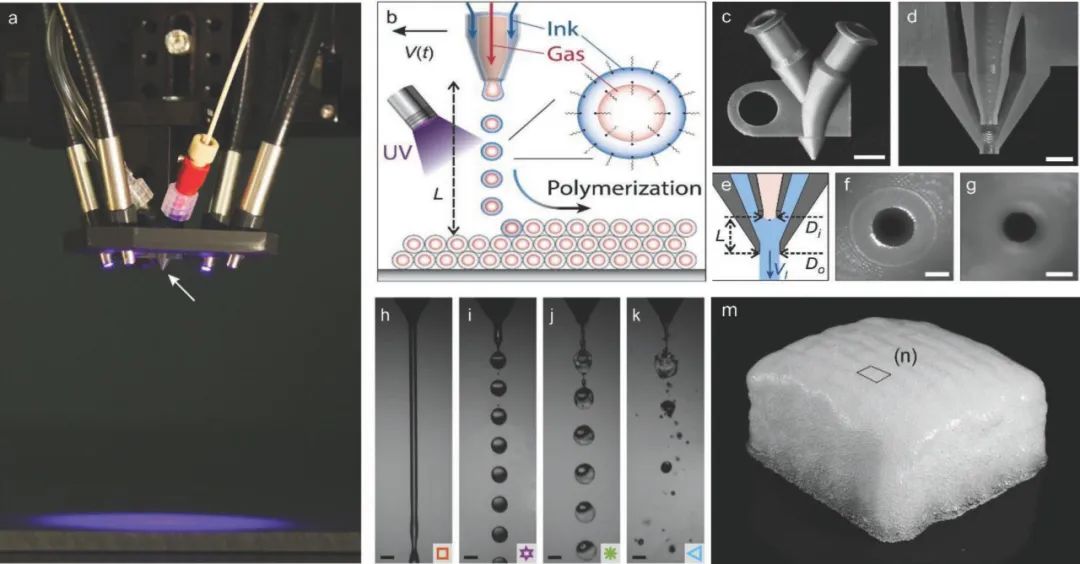

为了使直接书写的“墨水”形成宏观泡沫的单个微观气泡,研究人员设计了内外双层结构的特殊喷嘴:内管输送含有聚合物单体、引发剂和表面活性剂的聚合物前驱体溶液,外管输送气体,两者在喷嘴口混合,形成可书写的气泡“墨水”,单个气泡从喷嘴滴落到基底上堆积,紫外光引发聚合后,气泡之间粘合形成宏观泡沫块体。

泡沫书写和固化装置

泡沫书写和固化装置

其中,“墨水”滴落流量以及气体气压是制备不同微观泡孔形貌的关键:根据理论计算及实验结果,作者绘制了前驱体液体流量与气压对气泡“墨水”形态影响的相图。

相比于传统的泡沫制备方法,直接书写法有以下4点优势:

优势一:泡孔形貌及分布可控

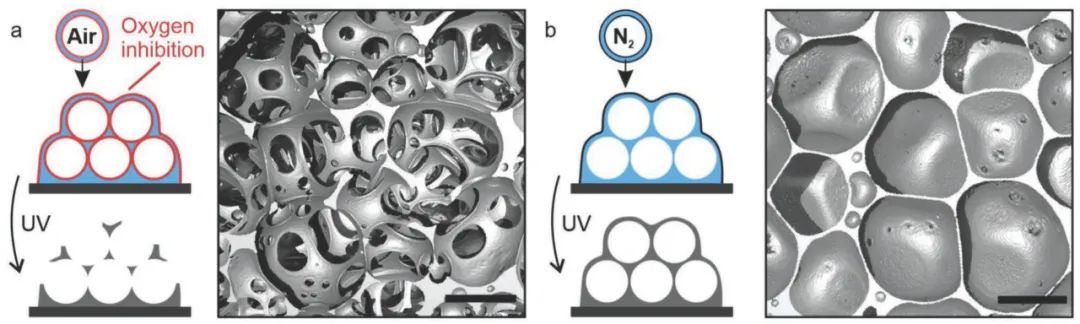

泡沫大部分性能与泡孔形貌直接相关,精确制定泡孔形貌进而制备优异性能的泡沫正是直接书写发泡法的最大创新点。泡孔形貌主要包括开/闭孔结构、孔径大小及分布这三个要素。作者通过气体的种类来控制开闭孔结构:以具有聚合阻聚作用的O2为气体时可以使接触O2面的,深度约至40um范围内的单体停止或延迟聚合,从而泡壁变薄,最终变为开孔泡沫;以惰性的N2为气体源时,聚合正常发生,泡壁较厚,形成闭孔泡沫。孔径大小及分布则由气压来调节,较低气压得到的泡孔直径大致为0.5 mm,分布十分均匀;当气压增加后,得到的泡孔孔径介于0.3- 0.7mm之间,分布也较宽。

开孔和闭孔泡沫制备过程

开孔和闭孔泡沫制备过程

优势二:制备多层次结构泡沫

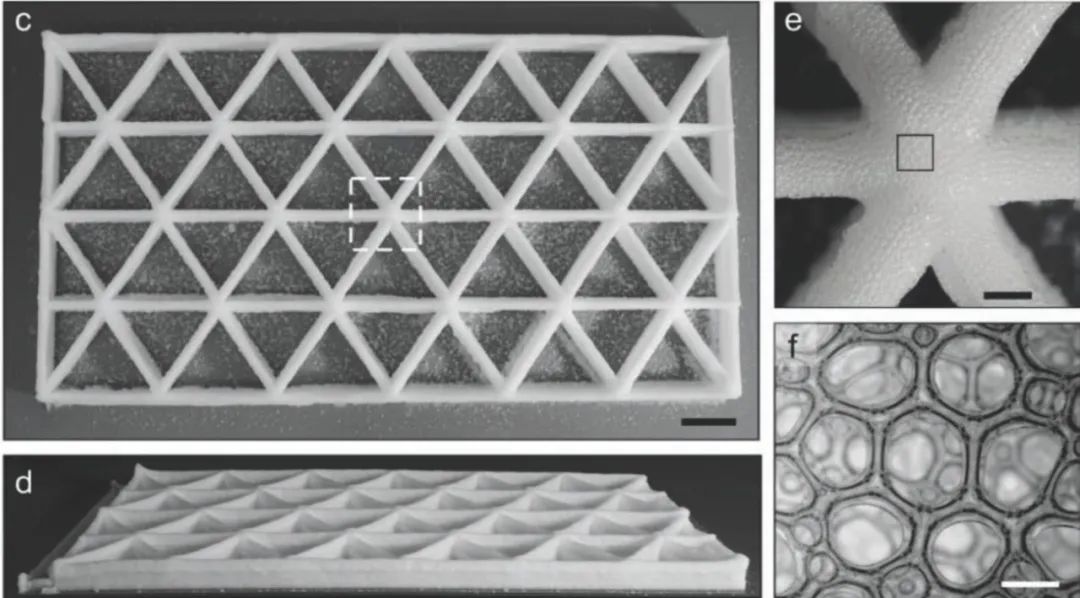

在喷嘴书写的同时改变喷嘴的空间位置以及气压大小,可以制备不同3D构架的多层次结构材料,如三角形栅格等。通过增加气压或者减缓喷嘴的移动速度,栅格的单根构件就会变宽,反之亦然。

构建的多层次三角形栅格宏观与微观结构

构建的多层次三角形栅格宏观与微观结构

优势三:制备机械性能梯度性泡沫

在连续书写过程中间断性的调整工艺参数来改变局部泡沫之间密度以及模量等参数,使最终得到的泡沫在整体力学性能上呈现出几个数量级的梯度性,实现了像堆积木一样把数个不同的小组分结构件组合成为一个大的宏观体。这种结构的泡沫很难通过常规发泡方法制得。

优势四:制备功能化泡沫

改变前驱体溶液的组成,比如加入某种功能化物质,在泡沫形成后该物质保留可赋予泡沫新的功能。比如,在前驱体溶液中提前加入AgNO3,固化处理后转变为含纳米银的柔性泡沫,压缩时电阻变小,且对压力有很好的线性关系和有很高的灵敏度,有望用于压力传感器。

EOS 3D打印弹性泡沫使用TPU或PEBA等柔韧性极高的聚合物材料,采用激光烧结技术制造,可以对每个体素(体积像素)进行深度微调,从而获得绝佳的舒适性、安全性和功能性。采用传统工艺时,此过程异常繁琐,需要复杂的工程设计和漫长的生产周期才能生产出符合要求的产品。

EOS 3D打印弹性泡沫动画效果

EOS 3D打印弹性泡沫动画效果

基于该工艺生产的弹性泡沫材料主要用于生产保护性头盔、个性化矫形器、高性能鞋具以及其他各类应用产品。

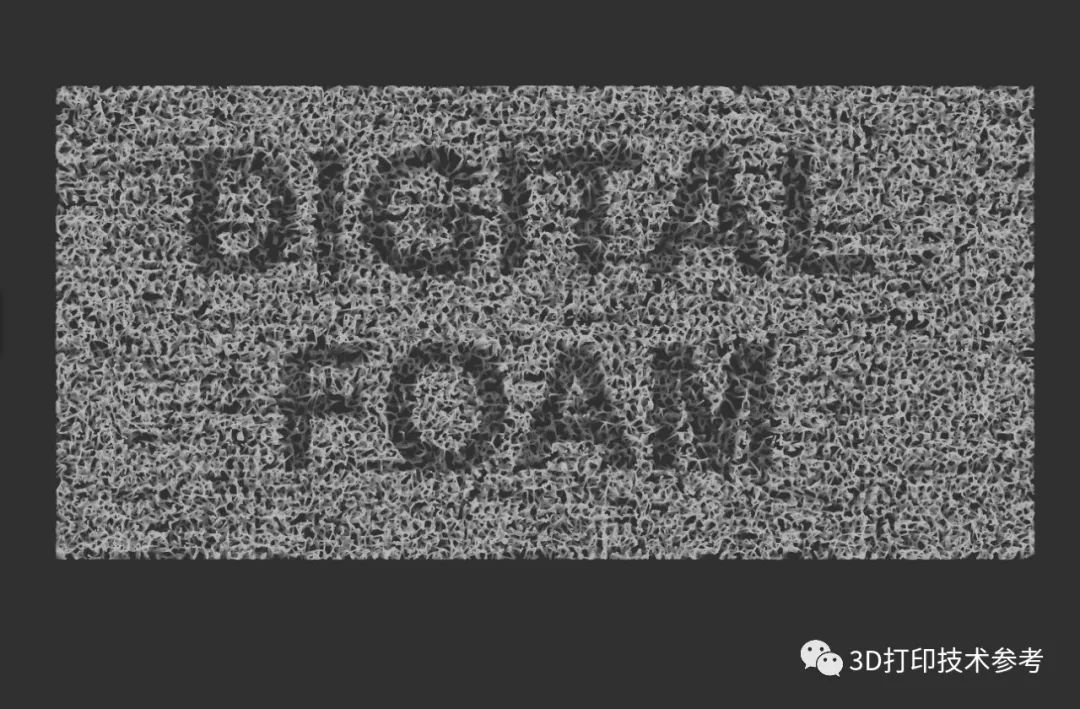

为推动3D打印泡沫的应用,EOS推出了Digital Foam计划

为推动3D打印泡沫的应用,EOS推出了Digital Foam计划

目前,EOS的3D打印泡沫制造工艺已经有了很多案例,如橄榄球头盔、矫正鞋垫等等。

END

哈佛大学的研究结果表明直接书写法可以精确地控制微观泡孔形貌和宏观泡沫结构,对泡沫的力学性能进行程序化调控,并且还可以很方便地赋予泡沫新功能,对以后泡沫制备方式的改进有着积极的推动作用。而EOS的技术则直接推动了3D打印泡沫的应用。弹性泡沫遇上3D 打印,将使得该行业重新焕发生机,生产出更舒适、更安全、更轻便且可以个性化定制的产品。

注:研究原文已上传。