六机构联合:增材制造技术在铁路行业应用的挑战、策略、路线图

西南交大联合华中科技、中车工业研究院、中车青岛四方机车、北理工以及曼彻斯特大学发表了联合综述,总结了当前铁路行业利用增材制造技术的优势和挑战,对增材制造部件的疲劳评估进行了强调,详细讨论了应对挑战的潜在设计方法,包括公认的结构完整性和未来前景。研究结果不仅有利于铁路工程增材制造技术应用的发展,也有利于实现金属部件的轻量化设计,改进性能评估和安全检查策略。

上文总结了增材制造技术在铁路行业的应用及优势,涉及使用激光熔覆修复表面损坏、制造不再生产的零件、打印复杂零件以及开发超高强度材料等等,从而能够制造复杂零件、节省材料、缩短交货时间和快速设计迭代。本文将主要介绍增材制造技术在铁路行业应用的挑战与策略、铁路行业增材制造路线图。

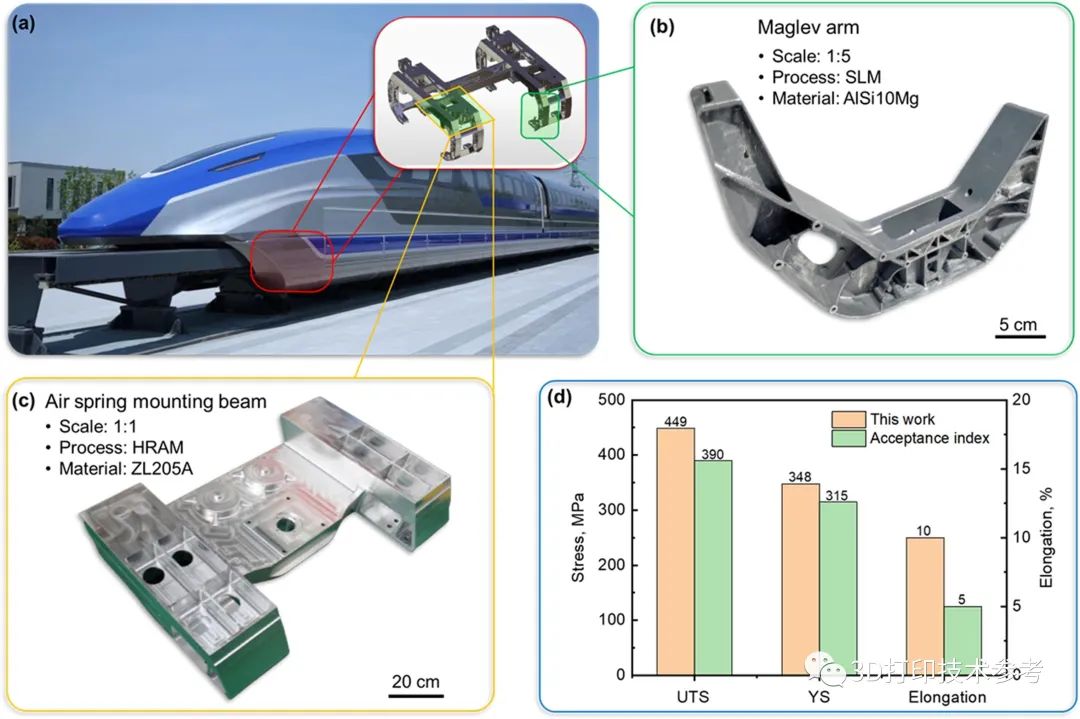

(a) 最高设计时速600公里/小时的高速磁浮交通系统转向架;(b) SLM生产的磁悬浮臂;(c) HRAM生产的空气弹簧安装梁;(d) HRAM 生产的 ZL205A 合金的机械性能,以及验收指数

三. 增材制造技术在铁路行业应用的挑战与策略

与其他快速发展的技术一样,增材制造在铁路领域的实际应用面临着重大挑战。与成熟的传统制造方法相比,增材制造技术仍然需要提高生产力和质量控制。大多数科学文献来自大学和国家实验室,因此缺乏实际应用所需的经济和技术分析。相比之下,企业申请了大量专利,重要的产业创新并未公开。因此,增材制造技术的研究及其在铁路行业的技术应用还存在一定差距,仍存在关键的科学、技术和经济问题。

(1)增材制造零件结构完整性的关键

增材制造技术为复杂结构部件的设计和生产带来了前所未有的解决方案。然而,将这些优势扩展到大型承重铁路部件需要更深入了解这些材料的机械性能。增材制造工艺的异质微观结构、加工引起的缺陷、表面质量差和残余应力特征仍然知之甚少。探索这些因素的性质及其对铁路部件在其生命周期中的影响是一项关键挑战。

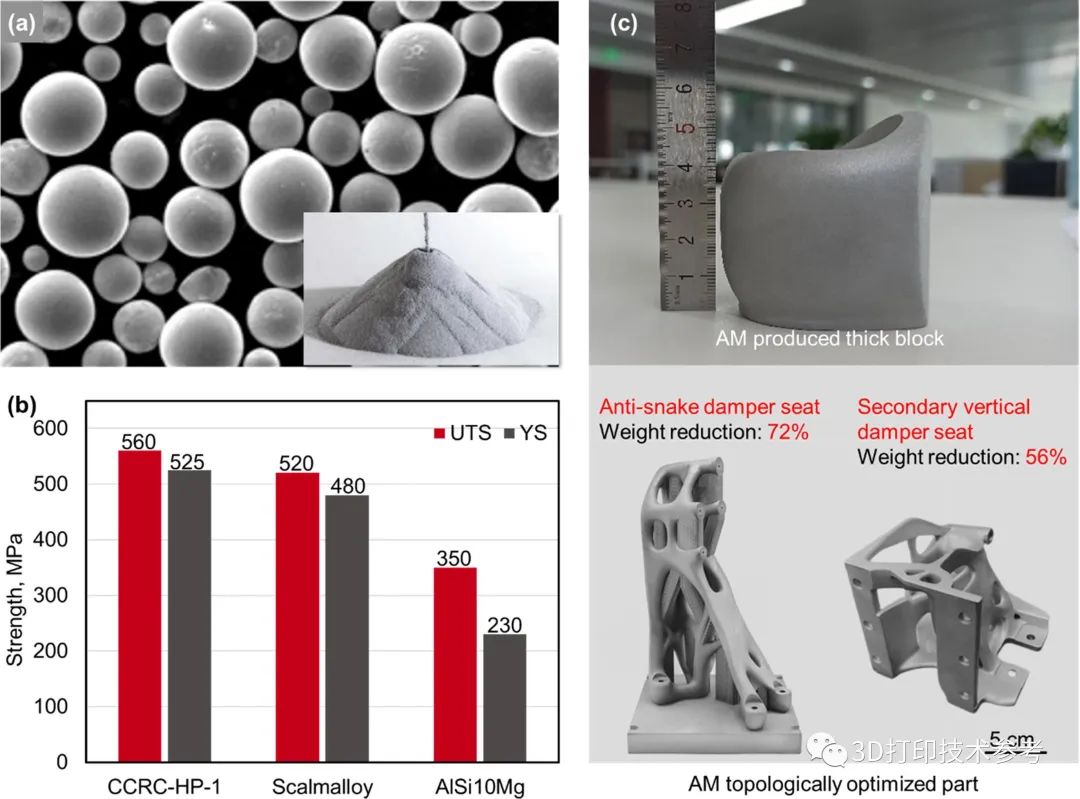

(a) 新开发的合金粉末,命名为CCRC-HP-1;(b)不同SLM铝合金的拉伸性能比较;(c) 使用CCRC-HP-1 合金粉末的 SLM 打印部件

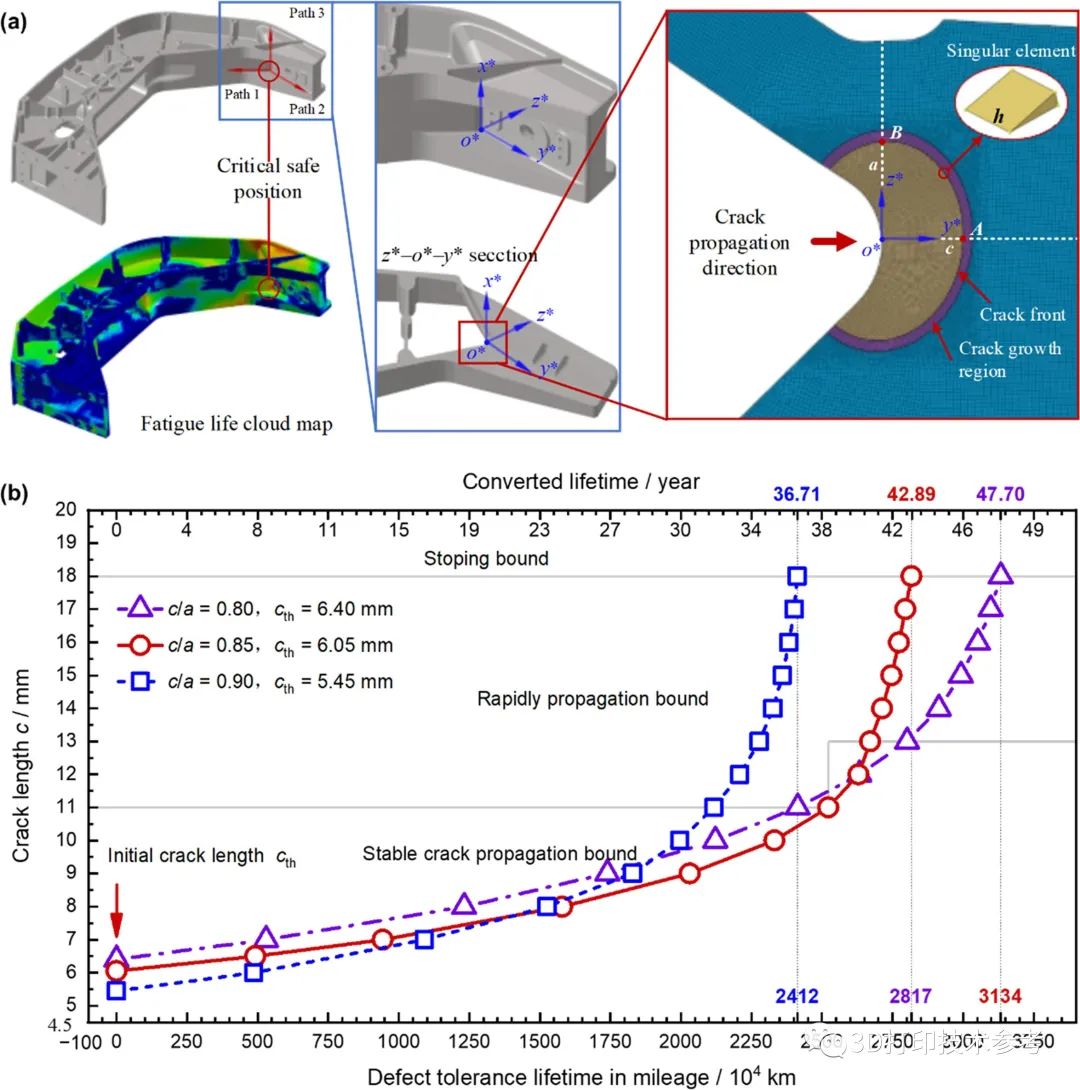

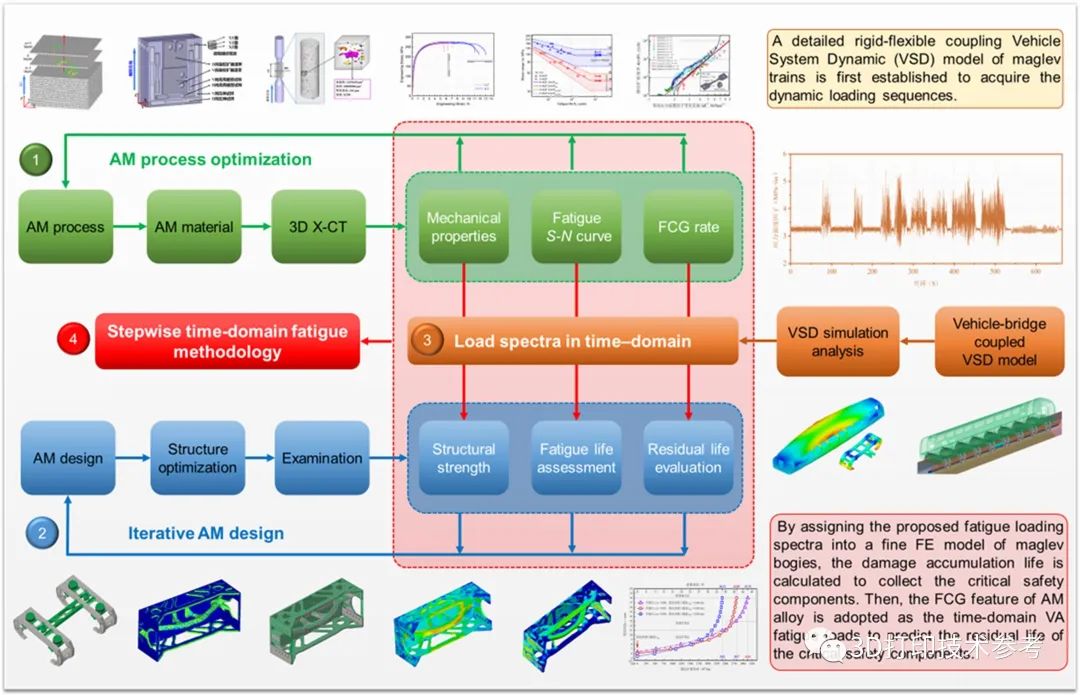

SLM制造的高速磁悬浮交通转向架磁悬浮臂的剩余寿命评估

(2)资质认证

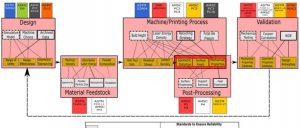

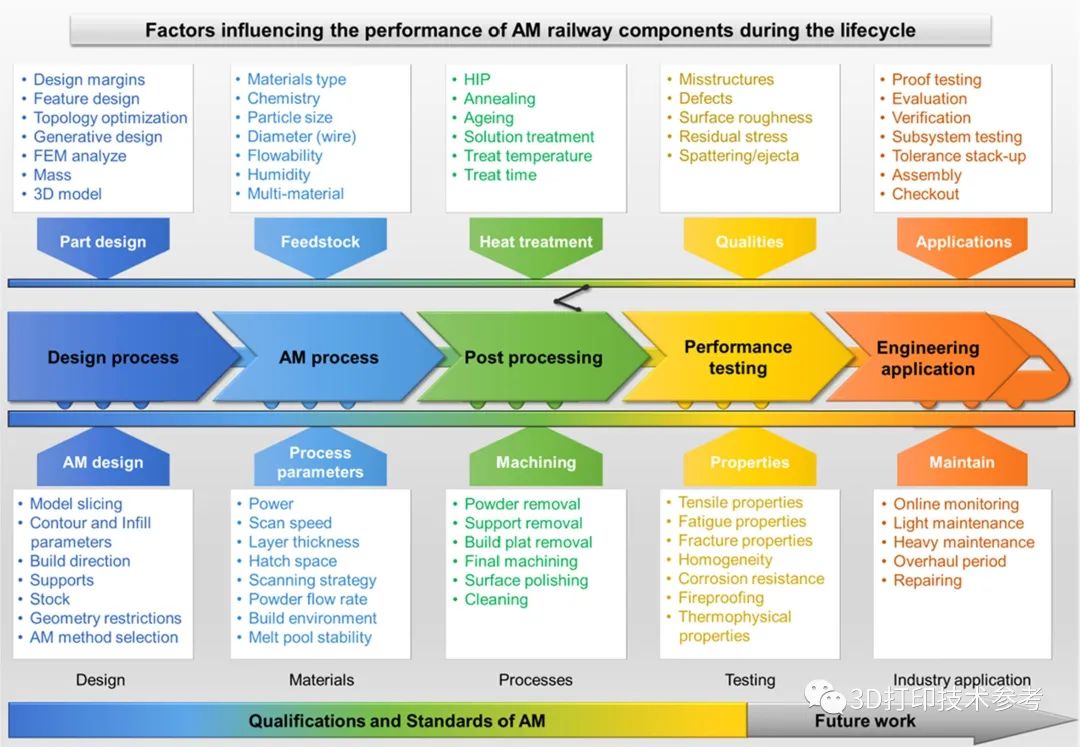

考虑到复杂的参数空间等因素,打印高密度、可预测性能、高可靠性和稳定性的零件是一项真正的挑战。增材制造铁路部件的迭代生命周期包括设计、打印机、原料、参数、后处理、性能测试方法、性能评估和工程应用。每个生命周期及其子步骤都会对随后的最终零件性能产生影响。还应注意的是,增材制造工艺选择是一个集成的迭代活动。例如,在设计过程中,构建因素包括零件尺寸、复杂性、特征分辨率、构建速率、原料、多合金、工艺经济性和成熟度。对于每种合金的使用,每种增材制造工艺都有其独特的优点和缺点,而且原料的可用性也各不相同。可以理解的是,考虑到安全影响,在铁路部门引入增材制造技术时,标准的制定至关重要。因此,资质成为增材制造零件生产和应用的关键环节。

目前,缺乏技术标准意味着无法保证给定增材制造产品的尺寸精度和性能。增材制造标准,包括原料、工艺、测试技术和质量控制,主要由ISO和ASTM承担。尽管已经发布了一系列增材制造标准,但疲劳性能和缺陷容限标准的缺乏使得增材制造认证变得困难,特别是对于特定行业。与铁路行业相比,增材制造标准在航空航天行业取得了进一步进展,这也是航空航天领域引领增材制造市场的主要原因之一。然而,与铁路领域相关的增材制造标准的制定仍处于起步阶段。

(3)经济可持续性

除了上面讨论的科学和认证问题外,铁路行业目前和未来对增材制造产品的应用障碍将是经济方面的考虑。对于铸造和冲压等传统工艺,零件通过模塑或加热或加压成型制成的,导致初始成本高昂。随着零件数量的增加,高昂的成本得到了分配,从而迅速降低了单位成本。由于避免了新零件的额外成本,因此单位成本不会随增材制造零件的数量而显著变化。因此,它比原型生产中的其他制造工艺便宜得多。

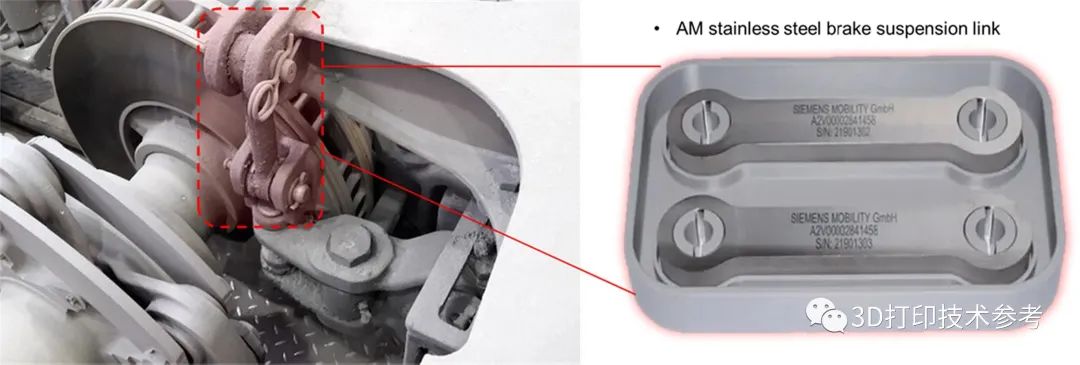

降低维护成本在铁路行业尤为重要,因为铁路行业的设计和制造迭代速度很慢,基于这些要求,减少实物库存中的零件库存并简化物流和整个供应链,将使增材制造技术在备件应用中更具吸引力

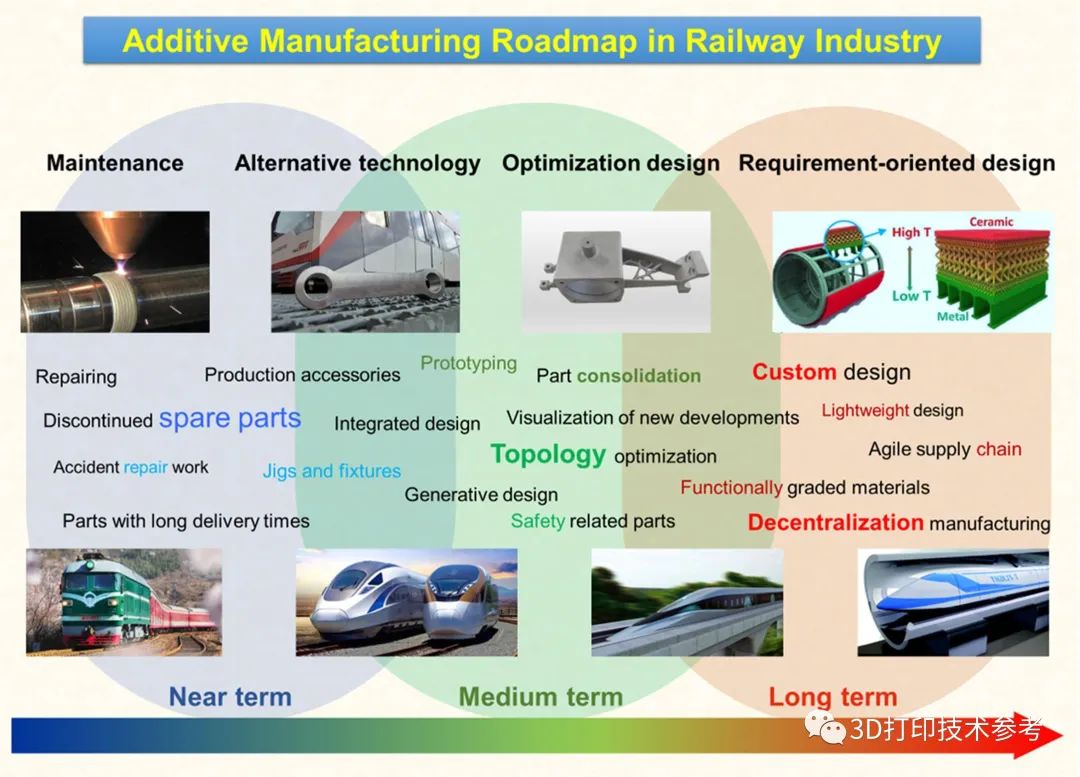

四. 铁路行业增材制造路线图

增材制造工艺技术的成熟、计算机和网络的快速发展以及竞争前的合作,是绘制铁路行业增材制造路线图的协同力量。在短期内,全球铁路运营商和制造商都可以采用增材制造进行翻新、维修和维护。修理传统制造的零件或制造备件,是减轻零件过时或交货时间长问题的机会。

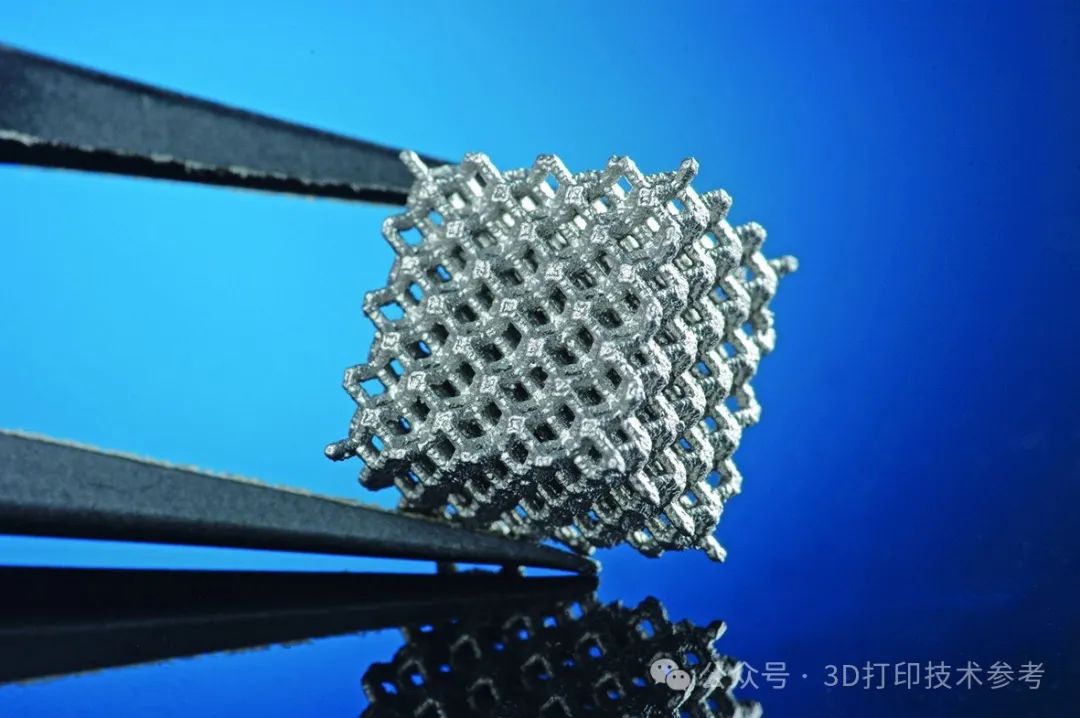

从中期来看,增材制造可用于传统零件的重新设计、零件整合、拓扑优化或晶格结构的使用。在这里,驱动因素转向了对轻量化、减少材料浪费、降低生产成本和提高性能的需求。简化了冗长的开发时间尺度,以适应增材制造实现的更轻巧、更灵活的设计和结构。

从长远来看,增材制造提供复杂的几何形状、结构重量减轻、定制设计、开发周期时间缩短、设计迭代快速和性能增强等优势。增材制造带来的复杂性不仅延伸到零件的几何形状,还延伸到零件内的微观结构,可能具有特定位置的属性。开发更快、更安全和更可靠的铁路系统是增材制造应用的主要驱动力。未来在铁路行业的应用可以充分利用增材制造的优势。多材料和多功能增材制造也引起了极大的兴趣,它有可能使设计人员能够定制组件。例如,增材制造工艺可以生产用于超高速轨道的部件,根据铁路轨道支架内部的应力分布改变孔隙率,可以生产具有梯度密度的定制轨道支架等。

结论

本文概述了增材制造在铁路行业的应用和研究,以及与增材制造铁路部件相关的挑战和前景。主要优势在于制造复杂零件、节省材料、缩短交货时间和快速设计迭代。综述了增材制造在铁路行业的近期研究和应用。目前,增材制造在铁路行业的应用还在很大程度上处于工程化的道路上。使用原始零件几何形状修复传统制造的零件或制造备件是目前的主要应用。由于传统零件不是为增材制造设计的,因此从材料特性的角度来看,增材制造替换零件将与原始零件不同。增材制造技术在铁路工程中缺乏认证标准、零件的结构完整性问题等可靠性差和其他限制是其广泛应用的主要挑战。然而,增材制造在复杂几何形状、结构减重、定制化方面具有极佳的设计潜力并支持快速设计迭代。未来,随着基于可靠结构完整性方法的增材制造材料、技术和标准的发展,增材制造将被用于建设更快、更安全、更可靠的轨道交通系统。

参考:Structural integrity issues of additively manufactured railway components: Progress and challenges

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.六机构联合综述:铁路部件3D打印的结构完整性问题、进展与挑战(一)

2.3D Systems要收购Stratasys!潜在对手竟然还有这么多!

3.北理工院士团队:采用国产多激光金属3D打印装备制备出高铁刹车盘