航空发动机中整体金属构件的增材制造技术应用与发展趋势

www.amreference.com

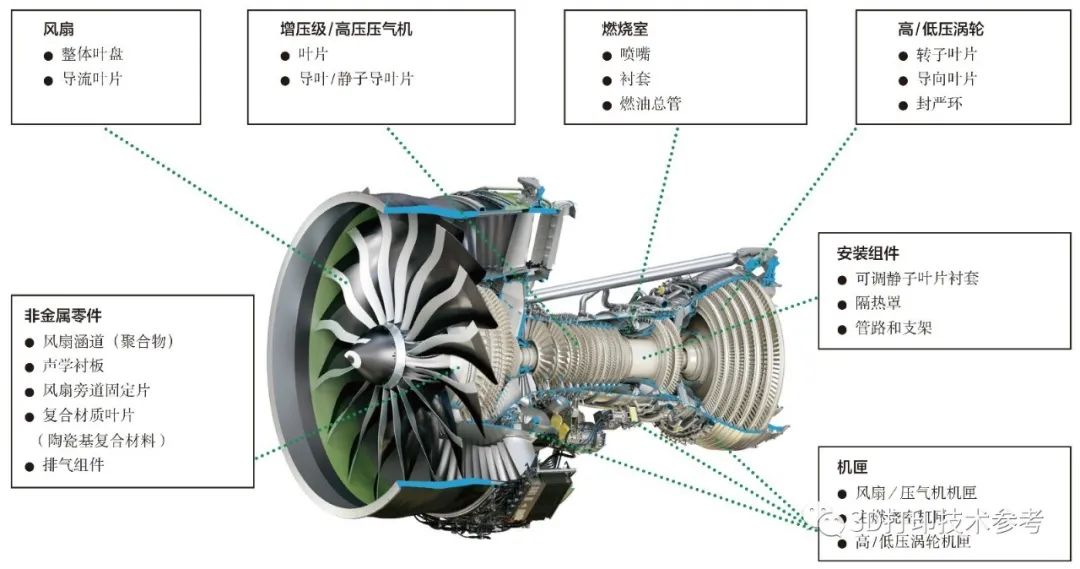

www.amreference.com 图1 可增材制造的发动机零部件

图1 可增材制造的发动机零部件

截至目前,高性能金属增材技术已经带来了诸多效益,例如,实现了发动机新型号的快速研发、零部件的质量减轻、显著节约了昂贵的金属材质、实现了结构的多样化、延长了部件的寿命和降低了修复成本等。当前,航空发动机领域增材制造技术的应用需求和研究热点,主要集中在降低材料与机加工成本、缩短研制周期、拓宽设计自由度以制造复杂结构整体部件,而风扇/压气机研制所用到的钛合金构件激光熔化沉积增材制造技术更是其中的研究重点。

增材制造在风扇/压气机的应用

1. 整体叶盘

20世纪80年代中期,在航空发动机结构设计中出现了一种称为“整体叶盘”的新构型,如图2所示。整体叶盘把发动机转子的叶片和轮盘制造成一体,省去了榫头、榫槽及锁紧装置等连接件,使发动机整体结构大为简化、结构质量减轻、零件数量减少。例如,美国F414发动机第二级、第三级风扇及前三级高压转子改用整体叶盘后,零件减少484个、发动机推重比由7.5∶1提高到9.0∶1;消除了榫头与榫槽间的气流损失,提高了气动效率,避免了由于装配不当造成的磨蚀,尤其避免了榫头、榫槽间的微动磨损,使发动机的工作寿命和安全可靠性大大提高。

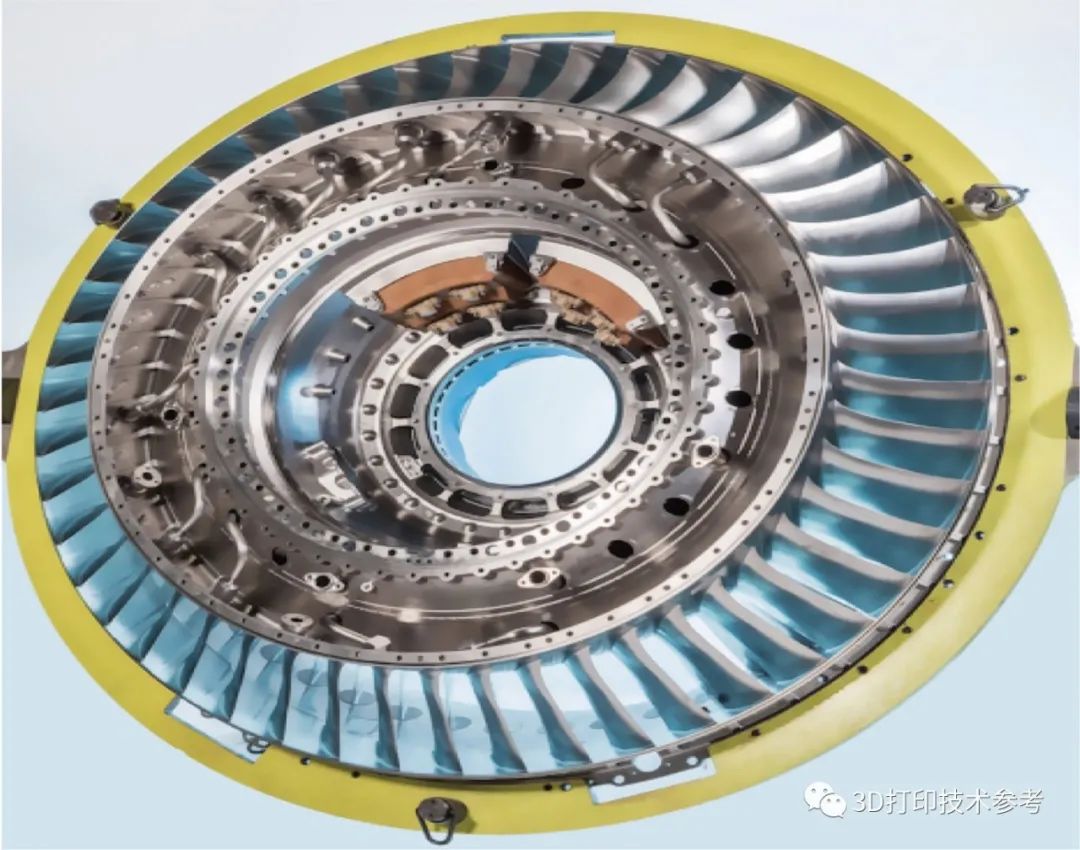

图2 增材制造钛合金整体叶盘

图2 增材制造钛合金整体叶盘

整体叶盘技术代表了第四代、第五代高推重比航空发动机技术的发展方向,成为高推重比发动机的必备结构,是先进航空发动机研制必须采用的核心关键技术之一。整体叶盘增材制造技术将高性能钛合金材料制备与复杂零件直接近净成形有机地融为一体,与发动机钛合金大型整体叶盘传统制造工艺相比,具有成分均匀、组织细小、生产工序少、制造流程短、材料利用率高、制造周期短、成本低等优点,能够实现整体叶盘零件的低热影响、低变形修复。

钛合金整体叶盘增材制造技术已在EJ200、F119、F414、F110等军用和GE90、遄达900、PW300、BR715等民用航空发动机风扇及压气机转子上得到广泛应用。MTU、罗罗、GE、普惠等航空发动机公司从整体叶盘增材制造技术的提出和应用开始,就将有关整体叶盘的技术列为对外高度保密的核心关键技术,积累了几十年的研制经验。

2. 风扇/压气机机匣

1994年,罗罗公司与克兰菲尔德大学合作,开始探索航空发动机机匣的激光立体成形制造技术。2016年,罗罗公司和GKN航宇公司达成协议,扩展双方在遄达XWB-84发动机项目上的合作,GKN宇航公司负责为遄达XWB发动机设计提供高性能中间级压气机机匣,采用了包括增材制造工艺和新的焊接技术等最新设计方法和制造技术,如图3所示。这种由衬套、壳体、肋板等特征形式制造出的薄壁结构的零件还包括航空发动机叶片、燃烧室等,若采用传统的铸造、锻造、焊接、机加等工艺制造,则有周期长、材料利用率低等弊端。相比而言,增材制造能够比较容易地实现大型深径比薄壁结构的制备,可节约更多的研制成本及缩短研制周期。

图3遄达XWB-84发动机中间级压气机机匣

图3遄达XWB-84发动机中间级压气机机匣

3. 宽弦空心风扇叶片

风扇叶片是涡扇发动机的核心零件之一。罗罗公司于1968年开始设计、制造宽弦风扇叶片,并在RB211-535E4发动机上成功应用。随着气动设计技术、结构技术、材料技术和增材制造技术的不断发展,宽弦空心风扇叶片在航空发动机上的应用更加广泛,罗罗、普惠、GE、斯奈克玛等公司均在各自的发动机产品上推广使用,如F119、遄达800等。宽弦空心叶片的应用改变了流道,减轻了风扇质量,并提高了发动机的推力。受此启发,伴随着材料工艺和增材技术的进一步融合发展,带新型气膜冷却结构的叶片、碳纤维复合风扇叶片、可调节导流叶片的增材制造技术也日趋成熟,如图4所示。

图4 增材制造的钛合金空心叶片

图4 增材制造的钛合金空心叶片

4. 轴承相关件

增材制造技术对轴承相关件的制造工艺主要集中在磨损故障的维修与力学性能的防护上。通过专用金属粉末对轴承、轴承座进行激光增材技术修复,以实现报废品的再生制造能力,节约了成本并缩短维修时间。罗罗公司的遄达XWB-97发动机采用的直径达1.5m的前轴承腔就是通过增材制造技术生产的,如图5所示。

图5 遄达XWB-97发动机的前轴承腔

图5 遄达XWB-97发动机的前轴承腔

5. 其他零部件

T25高压压气机温度传感器的外壳是GE公司商用发动机上首个获得美国联邦航空局(FAA)批准的增材制造零件,如图6(a)所示。传感器外壳主要用于保护温度传感器脆弱的电子元器件,防止结冰或被急速气流损坏。GE公司生产的T25传感器外壳于2014年10月完成最终设计,2015年2月通过FAA认证,在第二周就投入了使用,目前有超过400台GE90-40B发动机加装了用增材制造技术生产的T25传感器外壳。

普惠公司在齿轮传动涡扇发动机开发过程中,采用增材制造技术生产压气机静子和同步环支架,如图6(b)和图6(c)所示。借助增材制造技术,普惠公司可以将部件制造成任何形状,这就意味着未来将有更多零件,甚至整个发动机都可能通过增材制造技术制备而成。

图6航空发动机增材制造的部分其他零部件

图6航空发动机增材制造的部分其他零部件

增材制造技术发展趋势

尽管增材制造在航空发动机领域的应用探索已历经数十年,但在实际应用和推广方面仍处于起步阶段,以下几个方面是今后发展的重点。

1. 专用高性能材料的研发

当前,限制增材制造在航空发动机上应用的关键不是制造工艺,而是材料研发。其中,高性能合金,非金属聚合物,耐高温、防腐蚀、高韧性极限服役环境材料是航空发动机进行增材制造必不可少的原料,也是增材制造大规模应用的瓶颈所在。因此,增材制造专用高性能材料的研发将成为航空发动机领域的重要研究方向。

2. 建立完备的数据库与标准体系

经过多年探索发展,各国的增材制造技术正在逐渐从理论研究走向工程应用,而完备的数据库和标准体系的建立是其中的关键。例如,以国际自动机工程师学会(SAE)、美国材料与试验协会(ASTM)和国际标准化组织(ISO)为代表的研究机构综合多年的研究成果,建立了完备数据库和标准体系,形成了系统的研究方法。增材制造是一个多学科交叉、跨领域合作的热点技术,在未来研究中,需要加强基础理论的预先研究,建立各领域交流合作的共享平台,利用各学科优势互补创新,突破技术难题,形成基础研究和预研技术的体系化发展与规划,建立完备的数据库与标准体系是增材制造技术快速发展的基础条件。

3. 复杂结构的修复与再制造

航空发动机的研制是一个漫长的过程。一代发动机的研制需要10~20年甚至更长的时间,其服役工作的苛刻环境决定了对零件制造的要求极高。在很长一段时间里,金属增材制造的重点是航空发动机零部件的修复。因此,不仅要利用增材制造的特殊工艺研制出高性能的发动机产品,还应利用增材制造技术修复已失效的发动机零件,快速实现低成本的再生制造,延长发动机的寿命,同时节约一定的研制成本。

结束语

面对航空发动机对轻质量、高性能、长寿命、高可靠、集约化的迫切需求,目前基于增材制造并面向系统级、性能高效的功能集成化设计方法仍不健全,批量化增材制造产品稳定性难控制,制约着增材制造在高端动力装备的规模化应用。这也意味着基于增材制造技术,构建稳固创新设计、新型复合材料、特殊工艺制造、修复与再制造全流程技术体系,已成为促进该技术实现增材制造在动力装备规模化应用的重要发展途径。可以预见,随着研究的不断深入和行业的发展,增材制造技术必将给航空发动机制造业带来革命性的变化,机遇与挑战并存。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

4.大型零件增材制造整合设计,看GE增材高级设计工程师如何说