金属3D打印在线监控——为什么一定要有完全自主可控的增材制造监控系统

www.amreference.com

www.amreference.com由于金属3D打印具有复杂的物理冶金过程,现行的技术手段很难确保加工工艺的可重复性和质量一致性,这一点极大限制了激光增材制造的广泛应用,尤其是航空航天领域的高附加值零部件的批量生产。

质量保证和过程监控一直以来都是金属3D打印技术的热门研究,有效、可靠的质量保证手段是增材制造用户最重要的需求。

目前行业领先的增材制造设备商均采用过程监控技术解决这一问题, 如EOS的EOSTATE模块,SLM solutions的QAS模块,Renishaw的InfiniAM模块,以及Concept Laser的QMmeltpool模块等。质量监控过程会生成海量的数据,然而目前已经有技术可以将1T的数据压缩成几十KB,这样发送起来非常容易。对于保障航空航天等高安全需要的制造任务,国内一定要有完全自主可控的增材制造监控系统。

金属3D打印在线监控系统的特征和功能

金属3D打印在线监控系统的特征和功能

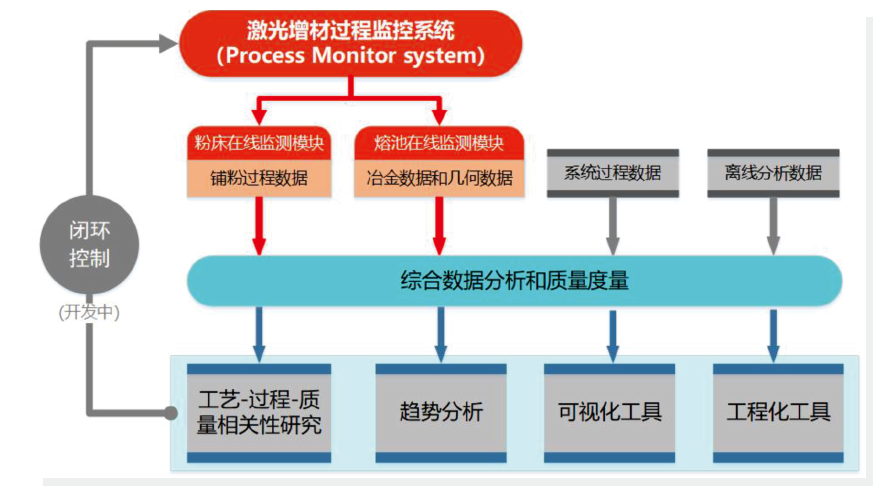

目前,国内设备商对打印过程的监控实际上还多停留在设备状态的监控上,对材料成型过程的数据采集也不充分,反馈机制上更不如人意,面对大量的数据也缺乏分析能力。在如此艰难条件下,西安空天机电智能制造有限公司(以下简称“西空智造”)秉承“成型过程看的见、质量缺陷测的出、工艺过程控的住”的理念与目标,研制过程监控产品“激光增材过程监控系统(AM&IM-PMS)”,目前已经推向市场。

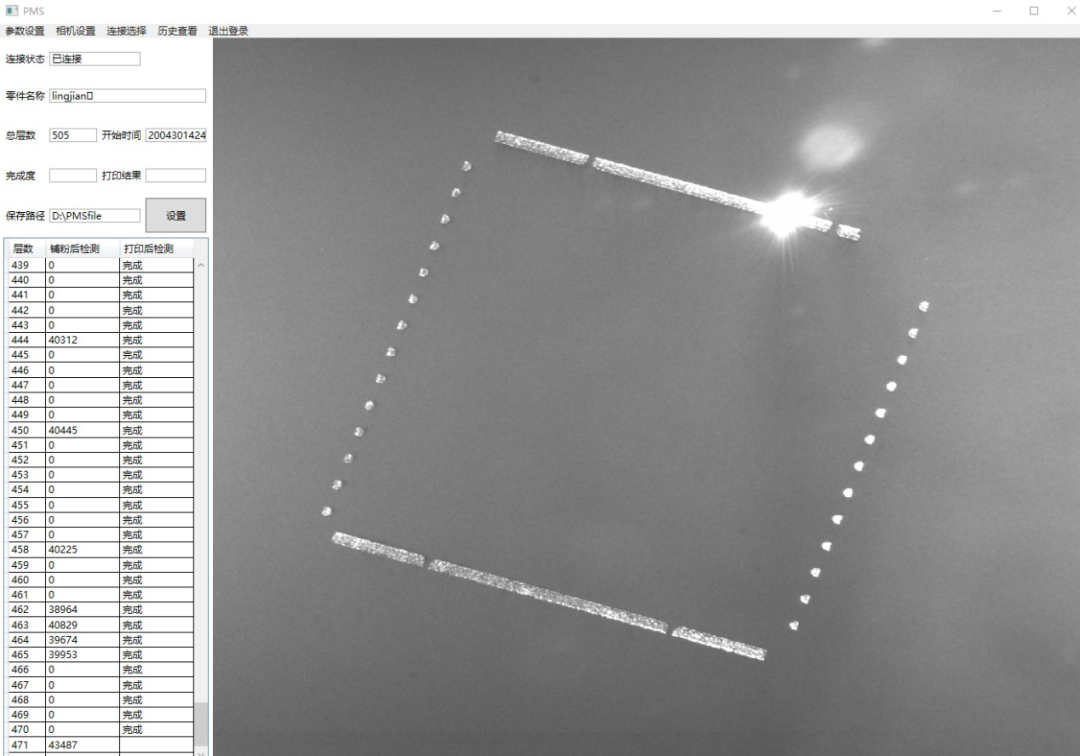

粉末床监控模块

粉床监控模块主要用于实时监视、分析、评估和控制激光选区熔化设备的铺粉质量。自动抓取激光扫描和铺粉结束时刻的图像,智能识别各类铺粉缺陷,诊断铺粉异常(包括传动故障、送粉量不足、刮刀损伤、过烧等);采取相应的闭环控制措施(重铺粉、重扫描、停机报警等),确保打印过程中的铺粉均匀性和稳定性,提高零件成型质量。

粉末床监控模块

粉末床监控模块

软件特点:

▪ 实时监控记录过程关键点状态

▪ 粉床缺陷智能检测,缺陷标记提醒

▪ 过程历史数据便捷查看,全过程数据可追溯

粉末床在线监控软件

粉末床在线监控软件技术指标:

| 数据存储 | 工程存储 |

| 历史回放 | 可逐层查看 |

| 数据导出 | 可逐层导出 |

| 显示效果 | 缺陷三维重构 |

| 特征识别 | 刮刀跳动振纹、刮刀拖拽、不完全铺粉、零件露出、过烧黑斑缺陷 |

| 分辨率 | 100um |

| 数据处理 | 当层同步 |

| 缺陷漏检率 | <5% |

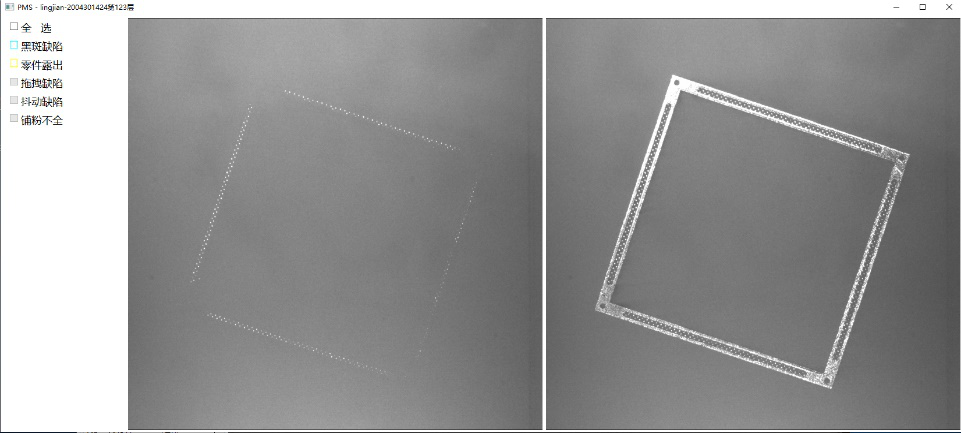

层结果显示

层结果显示

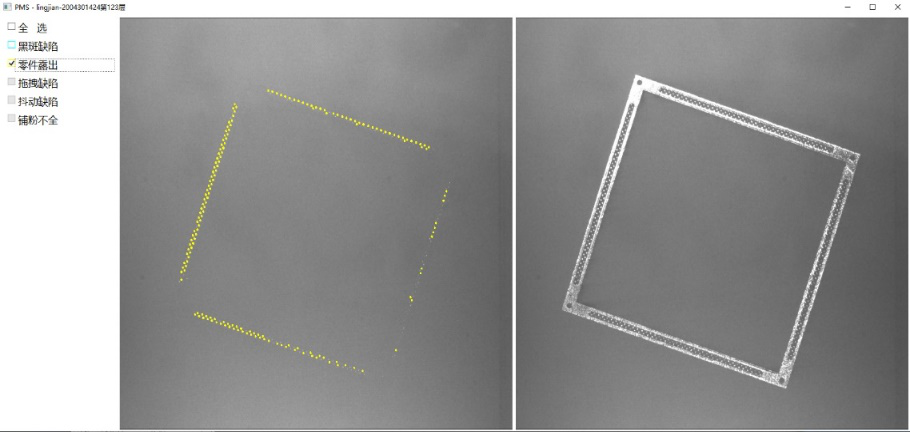

特征标注显示

特征标注显示

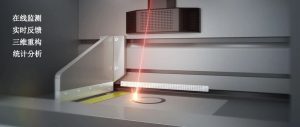

熔池监测模块

熔池监控模块主要用于实时监视、分析和评估SLM设备熔池信息。高速采集打印过程中熔池等离子体辐射和熔池形貌数据,结合激光扫描路径形成二维热图;通过熔池特征分析、提取,实现模型和缺陷三维重构,是工艺开发、质量追溯、缺陷分析的重要资源。

功能:

▪记录熔池的辐射强度和熔池形貌

▪记录熔池打印过程

▪捕捉熔池的异常数据

▪加工过程热量可视化

熔池监控模块一方面可以实时监测熔池是否失稳,另一方面可作为工艺策略优化的定量化指针以及熔池熔化凝固的热力学/动力学分析工具。此外,在线监控也是打印过程闭环控制以及智能化的基础。

技术指标:

| 采集速率 | 最大100K(熔池辐射强度)、3KHz(熔池几何) |

| 采集信息 | 熔池辐射、激光开关、层功率变化、加工X/Y位置 |

| 数据查看 | 逐层查看 |

| 数据导出 | 逐层导出(包含原始数据和二维云图) |

| 在线监测 | 实时显示采集信号,层分析结果,打印状态等 |

| 参数设置 | 设置采集配置参数及算法分析参数 |

| 任务列表 | 显示各任务状态 |

| 操作日志 | 显示用户操作日志 |

| 离线分析 | 精细化分析历史数据,可供数据及结果的导入导出 |

| 熔池形貌 | 显示实时熔池形貌及分析结果 |

特点:

▪快速记录数据

▪还原打印过程

▪方便数据分析、异常分析及异常处理

应用:

▪逐点记录加工数据

▪优化工艺的数据参照

▪工艺缺陷识别

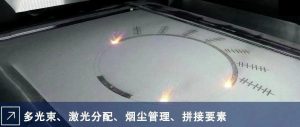

▪多激光工艺状态对比监测

▪零件3D质量报告

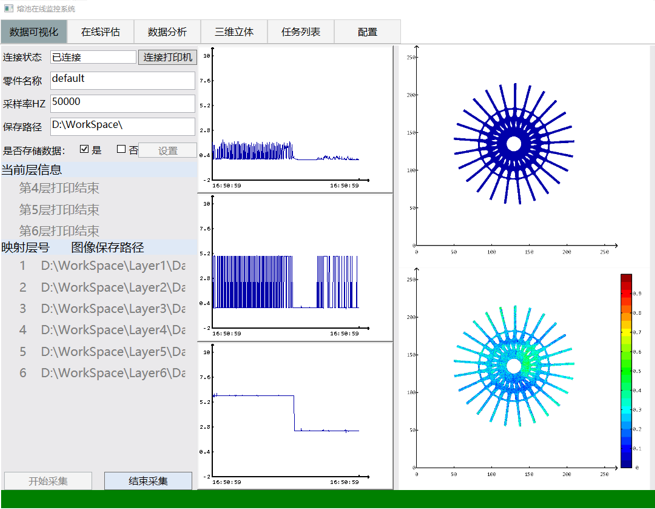

熔池在线监控界面

熔池在线监控界面

功能齐全,助力工艺理解和质量检测

国产化的激光增材过程监控系统在通俗意义上具备了目前主流产品所具备的功能,包括:

1. 获得过程信息,用来更好的理解3D打印工艺过程,提供原始数据供用户进行二次分析,从而对设备、工艺进行优化。

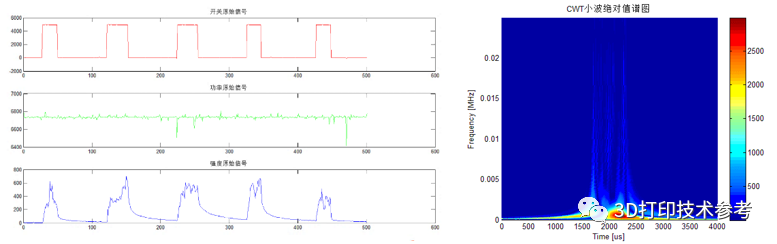

辐射强度信号二次分析,如时频分析

辐射强度信号二次分析,如时频分析

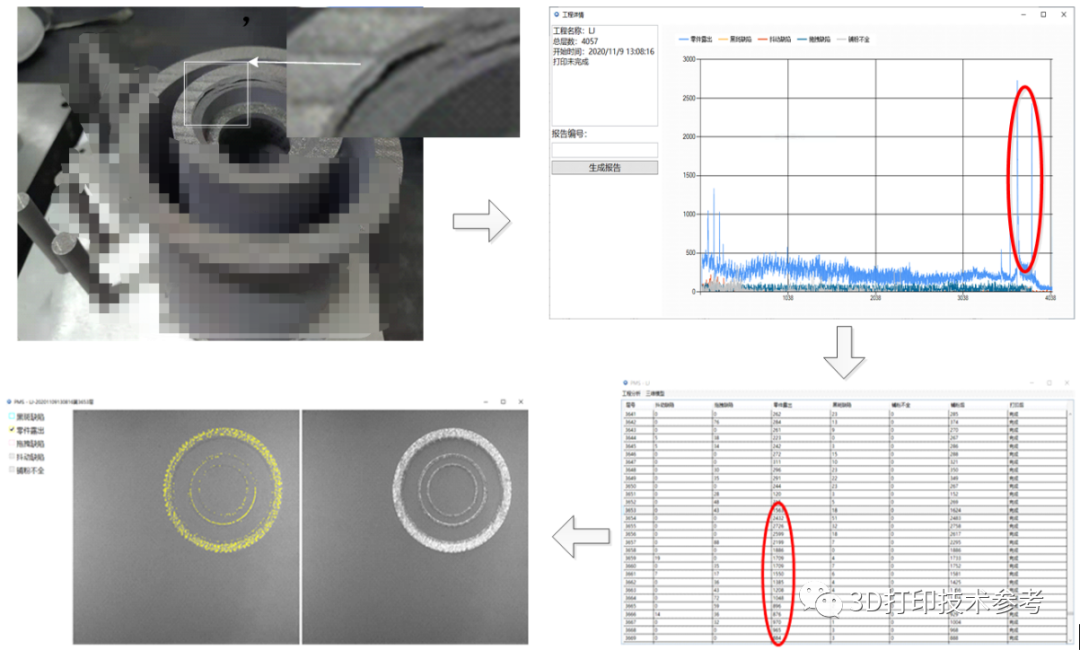

2. 生成质量报表,便于用户进行质量追溯,缺陷定位。

(a) 缺陷零件照片、(b)质量报表 (c)过程数据集 (d)异常层检测结果

(a) 缺陷零件照片、(b)质量报表 (c)过程数据集 (d)异常层检测结果

零件出现缺陷质量追溯

零件出现缺陷质量追溯

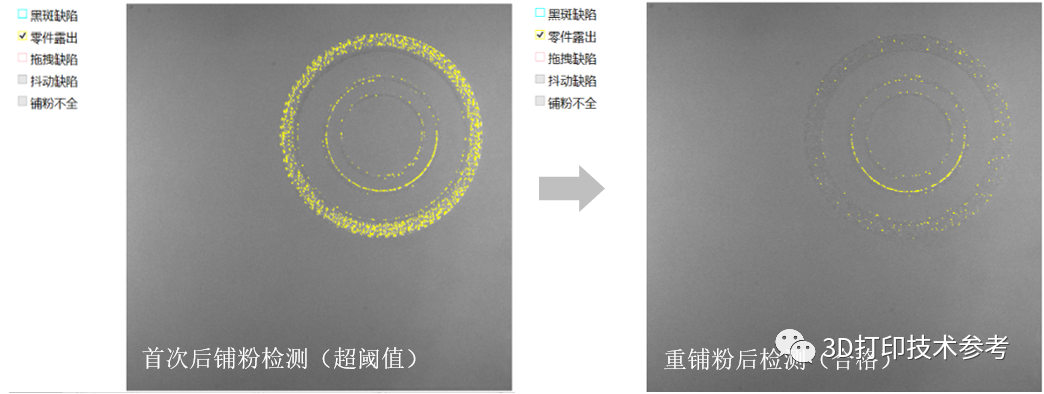

3. 铺粉质量的自诊断和自动控制,如检测到零件漏出缺陷超阈值,进行重铺粉操作。

铺粉质量检测

铺粉质量检测

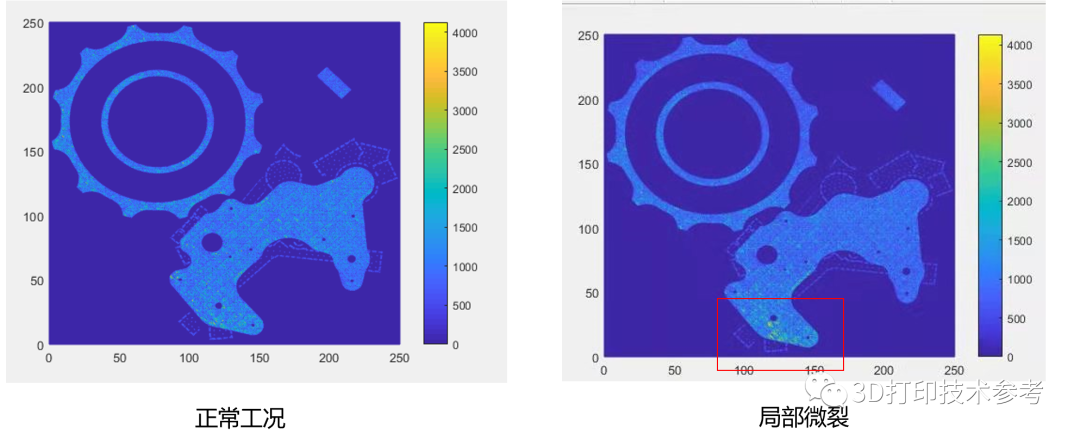

4. 提供缺陷重构的三维模型,为离线监测(如CT)提供支持。

三维重构 (左-零件 右-缺陷)

三维重构 (左-零件 右-缺陷)

铺粉状态以及打印过程中的在线监测不仅有利于深入理解粉末床激光熔融的物理冶金过程,同时可作为保证零件质量的重要手段。西空智造推出的增材制造过程监控系统,无疑将推动国产金属增材制造技术的发展进程,同时将为航空航天增材制造的工艺稳定性和可重复性提供质量保障。目前,该产品已在空军工程大学航空备件应急保障制造和抢修中得到应用。

欢迎转发

联系微信:2396747576;硕博交流和资料下载群:867355738;网址:www.amreference.com

4.SLM Solutions上市12激光、20倍速NXG XII 600金属3D打印机