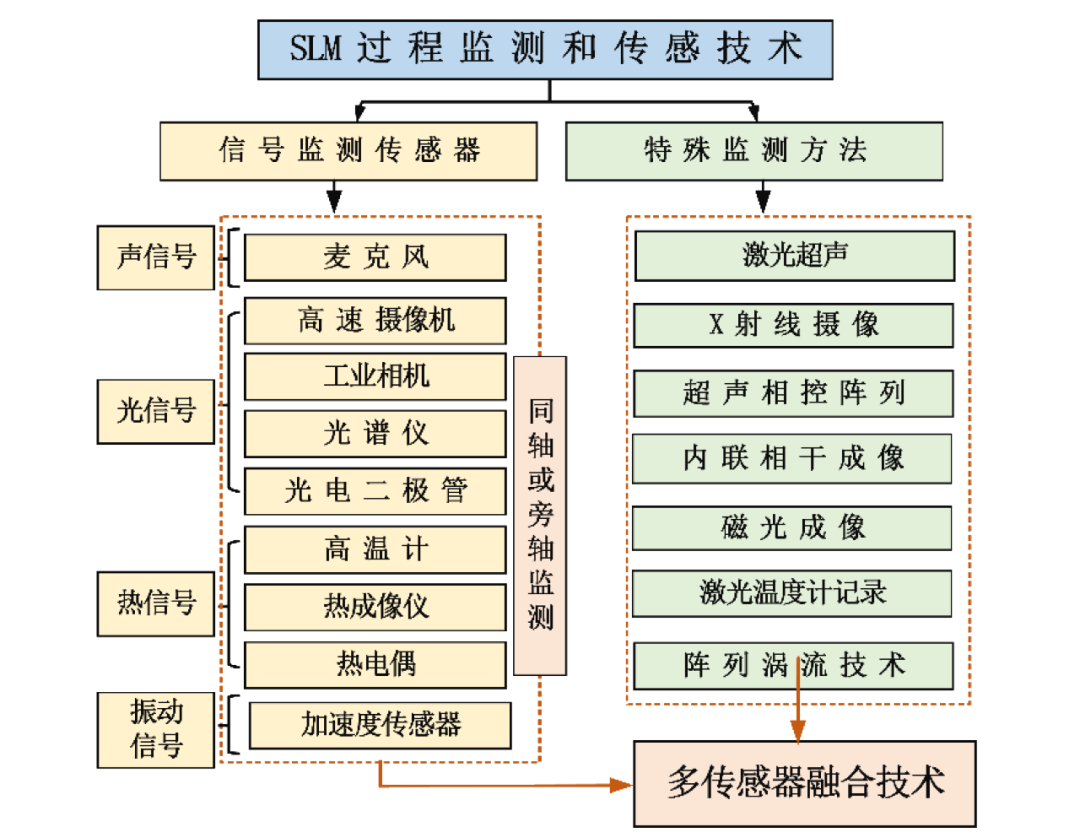

综述:SLM制造过程中的信号类型及其监测手段

在SLM金属3D打印过程中,激光与材料作用会产生声、光、热及振动信号,这些信号中包含着丰富的信息,能够反映加工状态和构件内部缺陷,缺陷监测对识别失败构件、预测构件性能及反馈控制尤为重要,获得准确的监测数据是实现质量控制的前提。近日,华中科技大学联合上海交大、清华和南科大共同发表研究成果,详述了当前SLM监测中用到的信号类型、监测技术和监测手段。

![]()

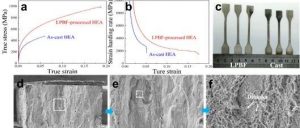

SLM制造过程中,由于类型、尺寸、形态、位置等因素的差异,每一种缺陷都能够产生具有独特特征的声信号,采用合适的传感器采集并识别不同信号对应的缺陷类型是SLM过程监测的关键难题,也是质量控制的重要前提。近年来,国内外学者在基于声信号对SLM过程监测方面做了大量工作。

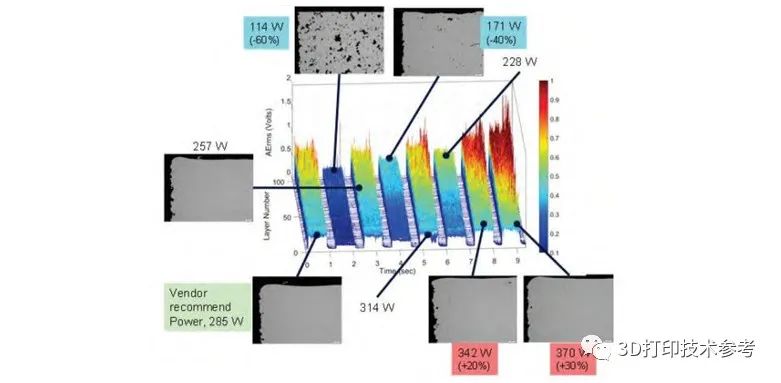

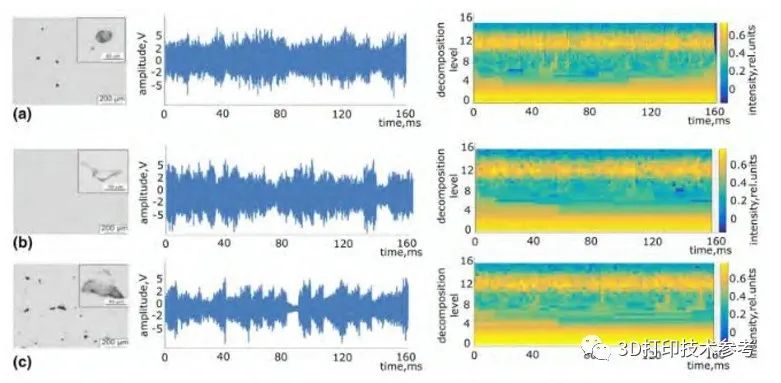

Plotnikov等利用ISRWDCA-HT声学传感器和FLIRA56红外热成像仪监测SLM过程,建立了图像和声信号关联关系,研究了声信号特征和气孔率的关系,分析了制造过程中产生凝固断裂缺陷时声信号发生突变的原因(气孔缺陷的产生)。

SLM过程中不同孔隙率对应的声信号

SLM过程中不同孔隙率对应的声信号

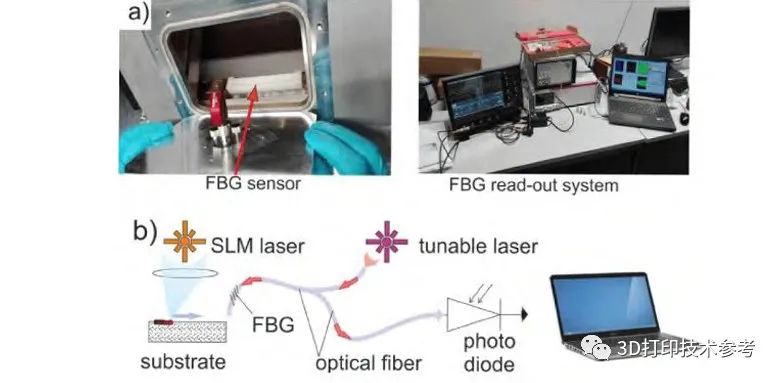

Shevchik等利用光纤布拉格光栅传感器收集SLM过程中的声信号,建立声信号和孔隙率之间的关系,基于声信号实现了对SLM过程构件孔隙率的监测[93]。

(a)SLM舱室内FBG布置及信号采集系统(b)FBG监测系统原理

(a)SLM舱室内FBG布置及信号采集系统(b)FBG监测系统原理

Gaja等通过声信号监测金属增材制造过程中的裂纹缺陷,发现裂纹引起的信号时间间隔较短,幅值较大。Kouprianoff等利用378B02麦克风对SLM过程中的铺粉高度进行监测,为了减少声信号频谱图像特征复杂程度,对频谱图采用了0-1编码处理,简化了信号特征,减少了计算量。Shevchik等利用小波变化对数据进行分析,运用深度学习进行缺陷识别,基于声信号实现了每一层质量的预测。

典型光学显微镜的横断面图像、相应的AE信号和对应的小波的谱图

典型光学显微镜的横断面图像、相应的AE信号和对应的小波的谱图

综上所述,声信号可以对SLM过程状态和缺陷进行监测,同时,提取声信号特征,可以建立信号特征和缺陷的对应关系。声信号传感器的相对位置、角度等对采集到的信号有较大的影响,在布置时需要重点考虑。目前,声信号的监测主要针对SLM单轨道扫描,需要进一步开发适用于多轨道多层甚至零件加工全过程的声信号监测方案。

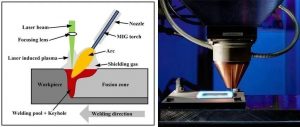

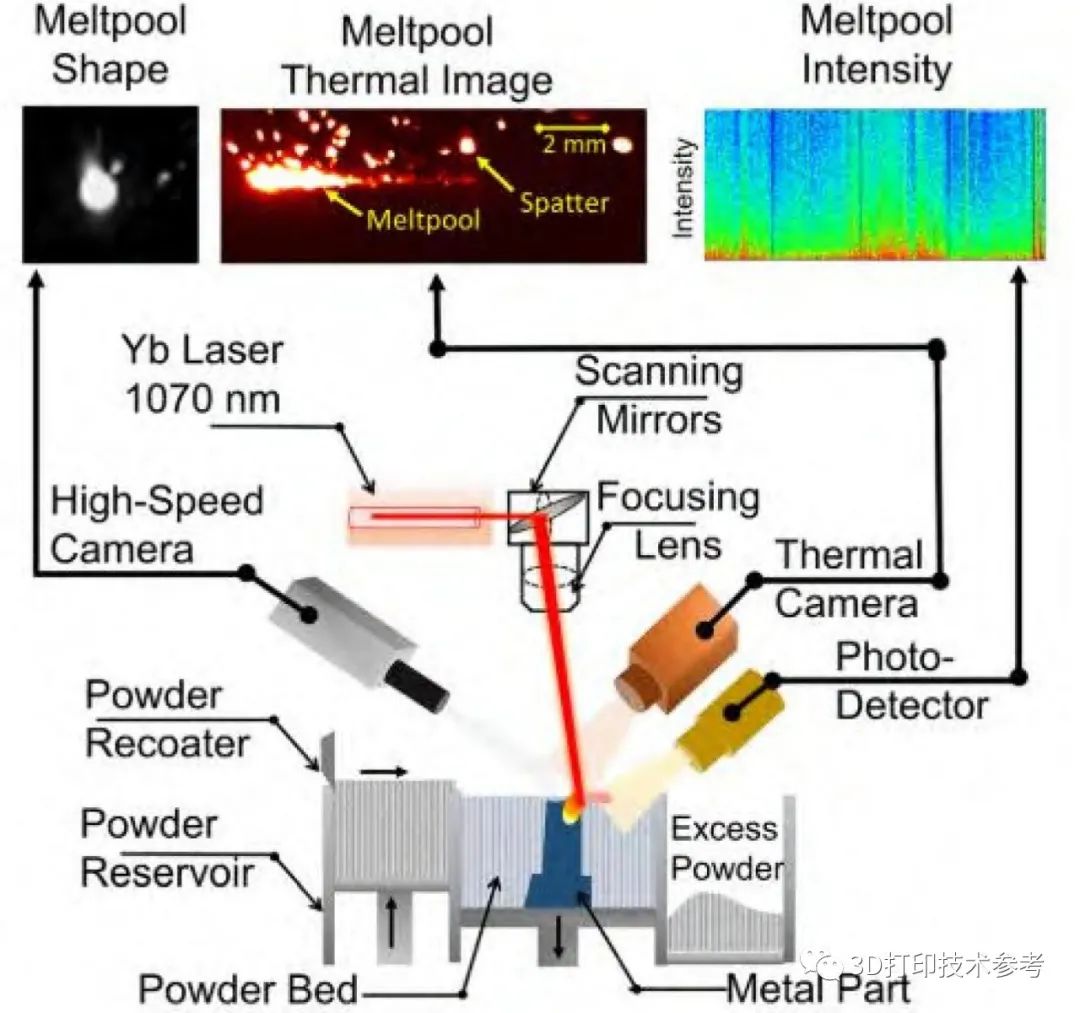

SLM过程中,粉层、金属蒸汽、飞溅、熔池、小孔、凝固层等产生的光信号可以通过相应的光学传感器进行监测。目前,基于光信号对SLM过程进行监测是最常用的手段。研究者采用数码相机、高速摄像机、光谱仪和光电二极管等设备采集SLM过程中的光信号,进一步提取特征,对SLM构件的质量和缺陷进行监测。下面基于不同的光信号传感器进行介绍。

工业相机

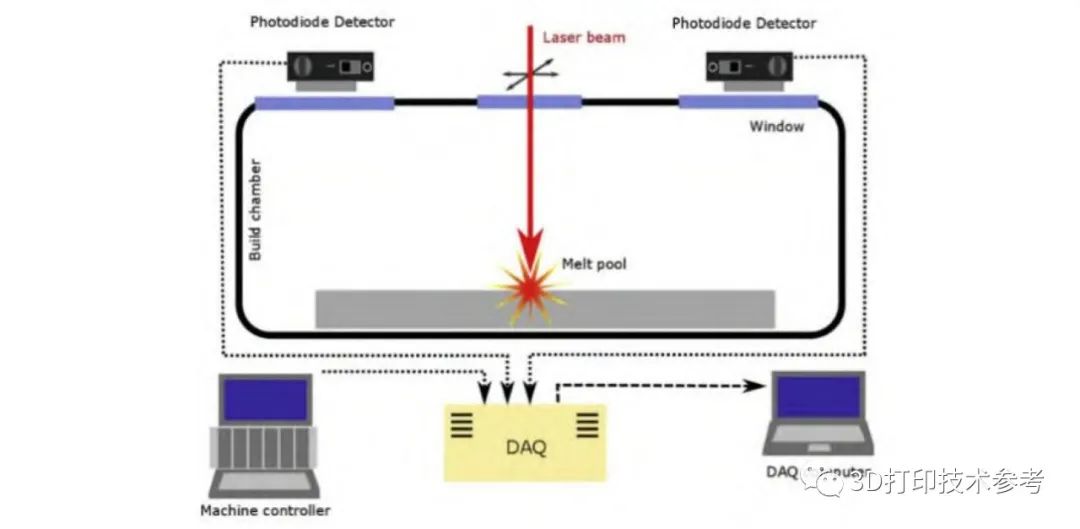

工业相机虽然采样频率较低,但成本低、分辨率较高,常用于监测粉层表面和凝固层表面质量,其与CT扫描结合可以用于确定缺陷的位置和尺寸。Gobert等采用数码相机获取SLM过程中构件每一层的形貌特征,用CT三维扫描切片作标签,基于机器学习技术,可以快速识别凝固层的不连续和正常状态。Jacobsmuhlen等发现SLM过程凝固层中凸起区域会影响铺粉质量,通过图像分析凝固层形貌特征,基于分类方法快速地识别了凝固层凸起的区域。Caggiano等根据SLM过程中凝固层铺粉前后的形貌图像比较精确地识别了凝固层缺陷。

构件切片形貌的交叉比较

构件切片形貌的交叉比较

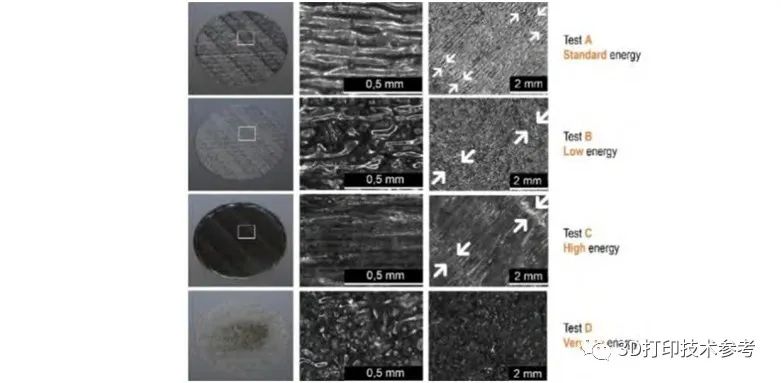

高速摄像机

高速摄像机是SLM过程监测常用的手段之一,可以直观地监测熔池、小孔、飞溅、蒸汽羽烟等的行为,并快速地识别缺陷。SLM过程常见的两种高速摄像机布置方式分别为同轴和旁轴。研究人员分别在这两种方式下利用高速摄像机监测SLM过程,发现激光功率和激光扫描速度会影响熔池区域、凝固宽度、固化凝聚物直径以及飞溅等,进而影响粉末熔凝质量,而激光作用时间与孔洞缺陷也存在关系。

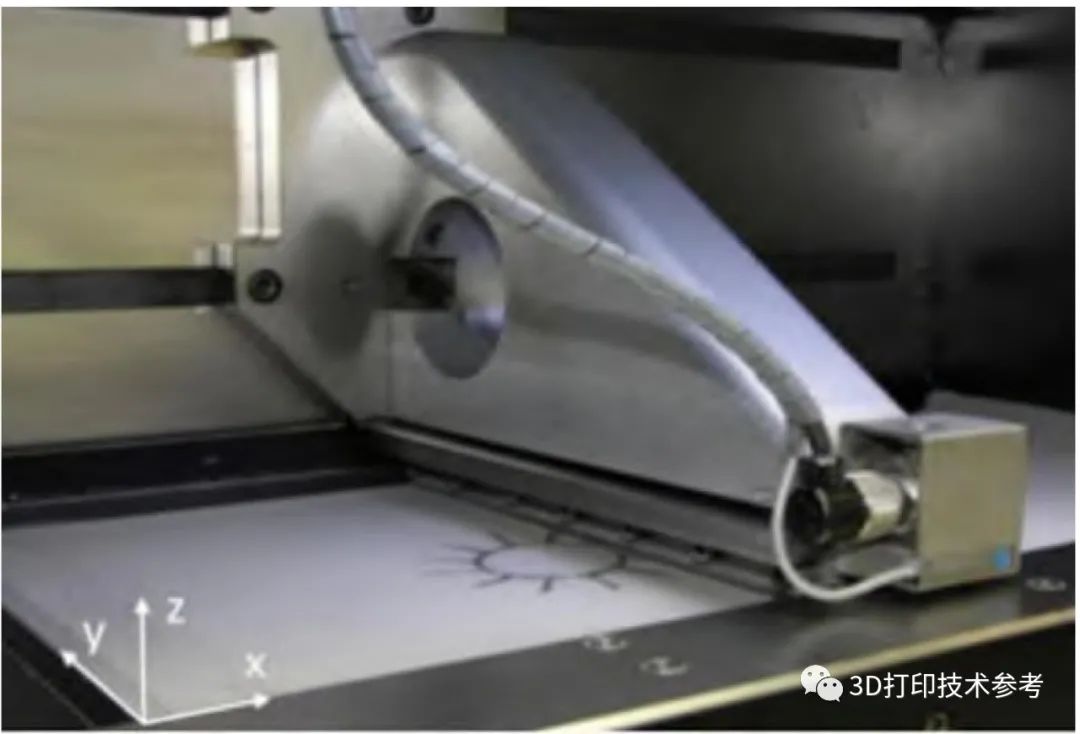

粉末凝结状态监测设备

粉末凝结状态监测设备

包含辅助光源和高速摄像机的成像设备

包含辅助光源和高速摄像机的成像设备

高速摄像机可以直观地观测到SLM过程熔池、飞溅和羽烟等现象,基于图像提取特征、判断缺陷的产生是SLM过程监测的有效手段。采用滤波、辅助光源、衰减等方法能够获得特定区域的典型特征。准确建立图像特征与缺陷之间的关系是目前需要解决的关键问题。

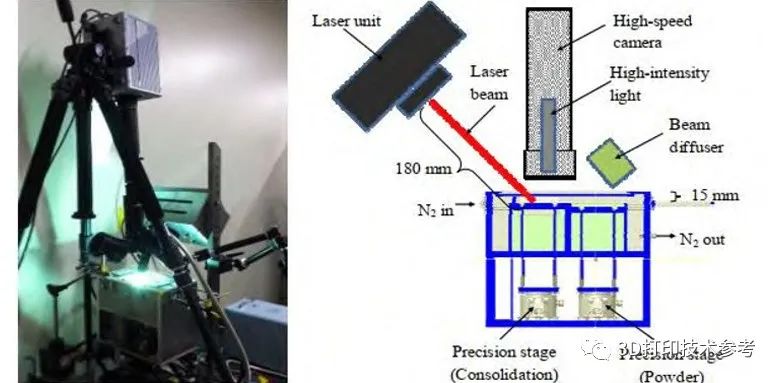

光电二极管

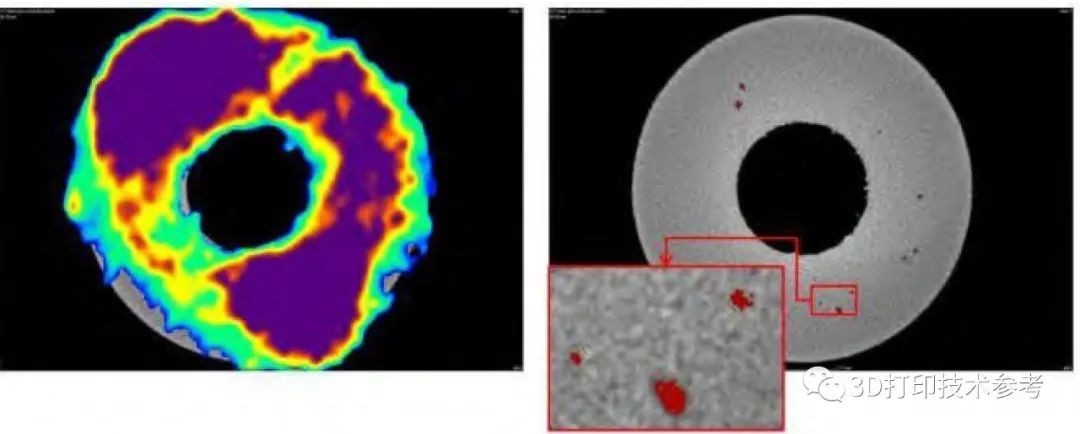

SLM制造过程中,熔池、飞溅、金属蒸汽等产生强烈的辐射,采用光电二极管监测,可以获得丰富的加工状态和构件质量信息。Coeck等使用安装在SLM设备成形平台两侧的光电二极管组成的熔池监测系统,监测整个过程中产生的光信号,预测了气孔缺陷的尺寸和位置,气孔预测灵敏度达90%。Montazeri等采用光电二极管监测了SLM过程,应用谱图理论分析获得的数据,实现了SLM过程中材料间交叉污染的监测。

光电二极管监测熔池示意图

光电二极管监测熔池示意图

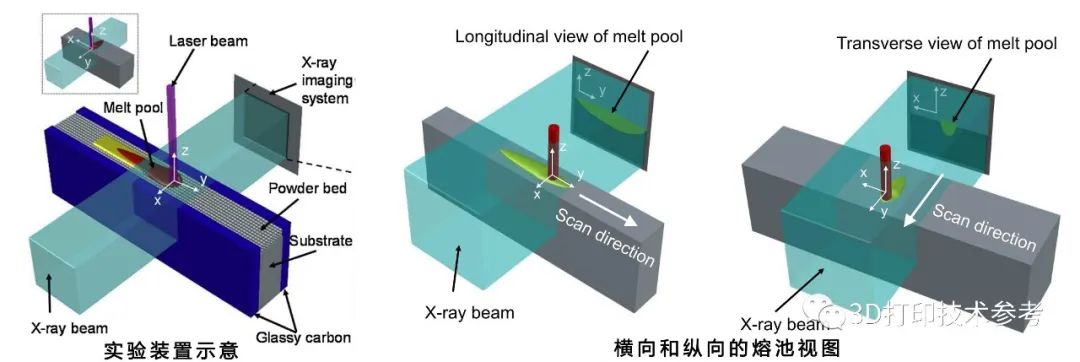

X射线

与其他监测手段不同,X射线可以直观地反映内部缺陷的三维形貌和位置,例如气孔、裂纹的大小和位置等。Hojjatzadeh等利用原位X射线成像技术研究了SLM过程中气孔的形成机制,观察到已经被发现的三种气孔形成机制,并发现了三种新的气孔形成机制,研究结果为降低气孔率提供了理论指导。Gögelein等利用光学层析成像技术在线监测SLM全过程,建立了缺陷与光学层析成像之间关联关系,准确识别了SLM构件熔合不良缺陷。Hu等利用X射线计算机断层扫描技术从数量、形态、尺寸和位置等方面对气孔和熔合不良缺陷进行表征,并结合疲劳裂纹扩展模型预测疲劳寿命,有效判断了缺陷的不同位置所导致的疲劳威胁等级。

高速高分辨率X射线成像系统用于在纵向视图和横向视图中捕获熔池中示踪颗粒的运动

高速高分辨率X射线成像系统用于在纵向视图和横向视图中捕获熔池中示踪颗粒的运动

虽然X射线能够直观地实时监测内部缺陷的形貌和位置,但X射线监测的成本较高且需要加强防护,尤其是高速高分辨率X射线原位观测成本更高,其一般用于对其他监测手段进行校核和验证。

熔合不良缺陷的光学层析成像和计算机断层扫描结果

熔合不良缺陷的光学层析成像和计算机断层扫描结果

上述研究表明,基于光信号的SLM过程监测能够直观地反映粉层、熔池、飞溅和气孔等信息,是目前应用最多的SLM过程监测手段之一。近年来,光谱仪、激光超声等手段也逐渐应用于SLM过程光信号的监测。

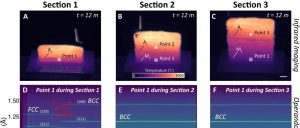

热传递是实现SLM过程的驱动力,熔池的形成与动态行为、液态金属的冷却与凝固、凝固层的热循环等都与热传递有关。SLM过程中复杂的温度历程对构件的微观组织、残余应力、变形等有直接影响,均匀的温度分布会形成质量良好的构件,不合理的温度分布会影响构件结构的完整性和质量。因此,研究热行为对保证SLM构件质量具有重要意义。

用于SLM过程温度监测的传感器可以分为两种类型:一类是高温计,另一类是热成像仪(可以看作高温计阵列)。高温计只能测量局部区域温度,而热成像仪可以测量整个区域温度。此外,热电偶也能测量SLM过程中的温度且成本较低,但其只能测量固定点的温度,且需接触被测物体,一般置于基板底部测量SLM过程的温度历史,然而,高温计和热成像仪不需要和被测物体接触,可以测量运动熔池的温度。

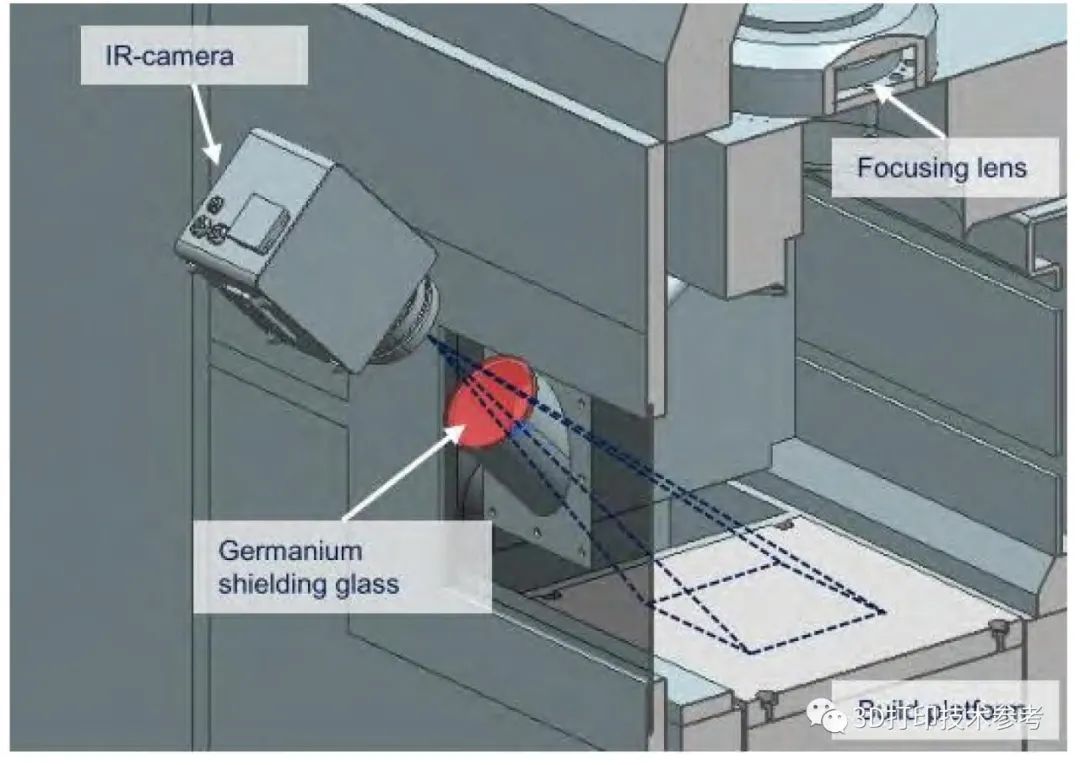

Krauss等将视场区域为160mm×120mm中等分辨率的红外摄像机安装在SLM设备的外部,与打印平台成45度角,以监测制造过程中凝固层的温度分布及其随时间的变化,通过研究熔池面积变化来监测工艺偏差。

SLM过程红外相机旁轴监测系统

SLM过程红外相机旁轴监测系统

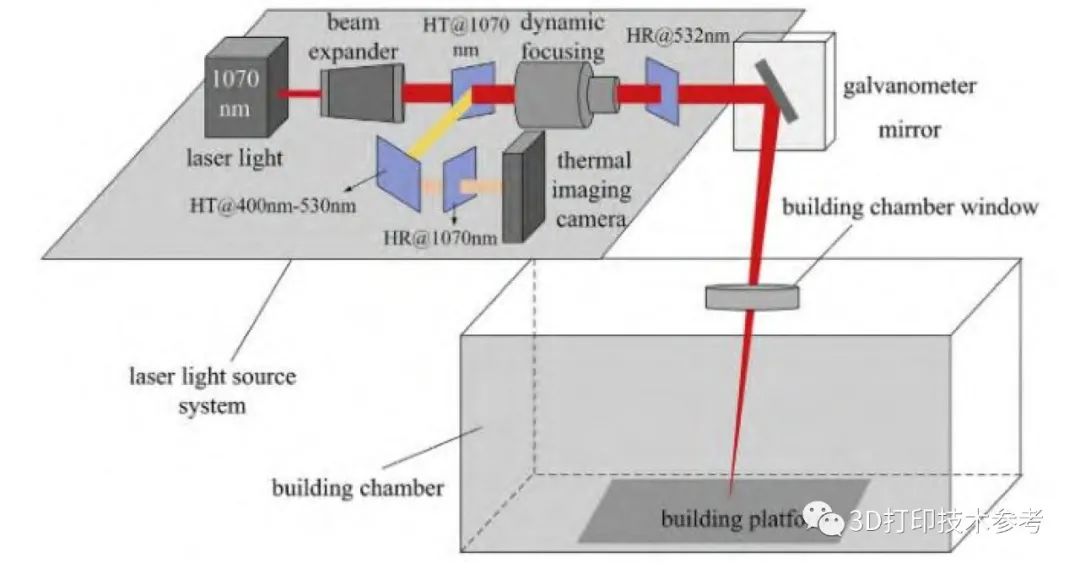

Zheng等采用同轴红外热成像仪监测对TC4合金在SLM成形过程中熔池温度进行跟踪和监测。根据熔池温度梯度分布特征提取熔池边界,通过熔池边界来预测单个轨道的宽度。

SLM成形过程红外热成像仪同轴监测系统

SLM成形过程红外热成像仪同轴监测系统

基于红外熔池温度图像提取熔池边界预测单轨道宽度

基于红外熔池温度图像提取熔池边界预测单轨道宽度

Lane等采用分辨率为1280×1024,最大帧率为120帧/秒的高速、高倍原位热成像仪,对SLM过程熔池区域的等离子体羽烟和金属蒸汽等多种现象进行观测。Jalalahmadi等通过集成在商用SLM设备中的高频红外摄像机连续监测熔池,利用CT扫描对制造件的气孔位置和大小进行了表征,建立了红外传感信号与气孔的关系。Zhirnov等使用红外相机研究了扫描速度和激光功率对熔融区温度的影响。Barua等根据裂纹缺陷处热导率较差、温度不均匀的特点采用高速摄像对金属增材制造过程裂纹缺陷进行监测,实现了裂纹的实时监测。

温度监测的难点在于材料的辐射率不易获得,辐射率与材料的形态、温度分布等关系密切,即便已知材料在常温下的辐射率,但在SLM过程中,材料的形态有粉末态、液态、固态及气态,而且不同位置的温度有差异。因此,粉层表面辐射率并不是常数,而是随材料状态、空间及温度变化,获取SLM过程中的辐射率是非常困难的。一个有

效的解决办法是采用双色高温计和红外热成像仪相结合,因为双色高温计对辐射率的变化不敏感,可以用来校核红外热成像仪,这方面的有待进一步研究。

SLM过程中的振动信号也能很好地反映加工状态和构件质量。通过振动信号可以判断SLM过程中熔透深度、裂纹、铺粉质量等。

Kleszczynski等采用加速度传感器监测SLM过程中的振动信号,该系统使用集成在铺粉机构上的压电式加速度计采集铺粉机构和制造平台之间的振动信号,确定了维持铺粉装置制造过程中稳定的上升临界值。

SLM过程中铺粉辊的运动、小孔的形成、熔池的波动等均会产生振动信号,采用加速度传感器监测振动信号,也能为SLM过程监测提供一种有效手段。目前,基于振动信号对SLM过程进行监测的研究比较少,尚需在传感器的选择、布置、信号收集与处理方面进行深入研究。

集成于铺粉装置上的加速度传感器

集成于铺粉装置上的加速度传感器

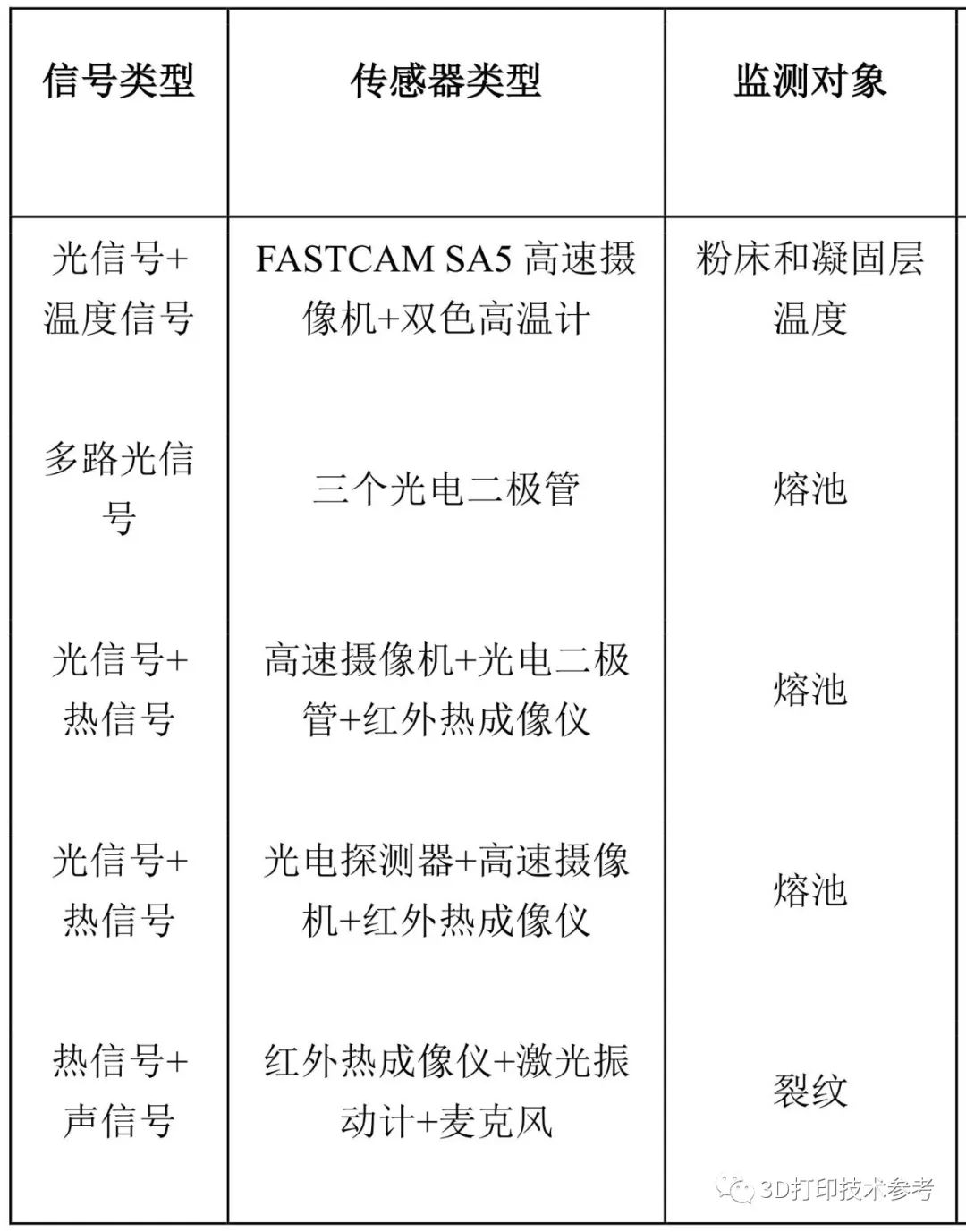

采用单一的传感信号仅能反映加工过程中的某一方面信息,不能全面地反映加工状态和缺陷信息,导致监测的信息不全,且监测的准确性不足,而采用多种传感器采集多方面信号能够比较全面的反映加工状态,使监测准确性大大提高。

下表列出了近年来基于多传感技术对SLM过程进行监测的相关报道,可以看出,多传感多信号融合正逐渐成为增材制造过程监测的研究热点。

SLM 过程多传感信号和监测

SLM 过程多传感信号和监测

Furumoto等利用高速摄像机监测粉床熔化过程图片,并采用双色高温计监测工件表面温度,分析了粉末融合状态与表面温度的关系,为基于表面温度控制粉末熔合状态提供了参考。Daniel等以三个光电二极管为主体构成的光学原位同轴监测系统,对SLM过程的熔池状态进行监测。Demir等设计了包含两个摄像机和一个二极管组成的同轴多传感监测系统,通过信号强度的变化监测马氏体时效钢SLM制造过程的缺陷。Montazeri等集成了光电探测器、高速相机、红外热感摄像机三种传感器对SLM过程进行监测,将采集到的信号转换为低维加权无向网状图,进而对加工零件的边缘和内部加工条件进行区分。Yedra等利用热成像仪、基于双波混合干涉仪的激光振动计和Eta250无膜光学麦克风对增材制造过程进行监测,很好的监测了分层裂纹和热影响区裂纹。

多传感器监测布局示意图

多传感器监测布局示意图

由于工艺的特殊性,SLM过程监测的难点在于:与激光焊接相比,SLM过程材料熔凝速度快、熔池尺寸小,缺陷尺寸较小,监测的难度大;同时,熔池周围存在羽烟、飞溅粉末等多种干扰源,严重影响监测信号的精确度。针对前者需采用高分辨高采样频率的传感器;针对后者,可以采用辅助光源、滤波片和衰减片等手段。同时,羽烟、飞溅本身也包含丰富的信息,可以作为信号源进行监测。

目前较多采用的是高速摄像机和红外热成像仪,其中红外热成像仪的测量精度亟需提高。此外,麦克风、加速度传感器、激光超声、X射线和光谱仪等也逐渐被用于SLM过程监测。为进一步提高监测和识别的精度,采用多传感器监测,并将多信号融合已成为SLM过程监测的发展趋势。

延伸阅读:

4.惠普Meta Jet和SLM技术打印零件的疲劳性能对比分析