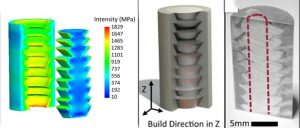

双重退火助力3D打印航天大型轻质承力构件性能提升

运载火箭捆绑点轴承支座是助推器连接芯级火箭实现传力的关键主承力构件,传统制备材料选用高强钢锻件机加工而成,具有强烈的减重需求。TC11钛合金是我国开发的可在500℃以下长期服役的α+β型高温钛合金,室温强度高、热强性好,是制造航空发动机、高压压气机盘及叶片的主要材料以及航天器主承力构件的潜在材料,有取代高强钢作为航天主承力构件材料实现运载火箭轻量化的巨大潜力。

但钛合金的加工性能差,大型钛合金结构件的传统制造一般需要大型锻压设备及大型模具,制造难度大,材料利用率低,制造周期长,设备成本和生产成本高。因此,大型关键钛合金构件的制造技术被公认为是航空、航天等高端重大装备的核心关键制造技术之一。

上海航天设备制造总厂有限公司增材制造团队的相关研究作为封面文章发表于《中国激光》

上海航天设备制造总厂有限公司增材制造团队的相关研究作为封面文章发表于《中国激光》激光熔化沉积成形属于增材制造技术,可实现零件的近净成形,因具有较少的去除量且可避免使用模具和大型锻压设备,因此可显著降低航天领域大型金属构件的制造成本和周期。

组织和性能是激光增材制造钛合金研究热点问题,成形过程中移动的熔池对成形件反复热作用决定了成形件的组织和性能。为满足航天主承力钛合金轴承支座的应用需求,近日,上海航天设备制造总厂有限公司增材制造研究团队研究了不同热处理工艺下的组织和性能,使激光熔化沉积制造的TC11钛合金强度和塑性均显著提升, 达到了锻件标准,为整体轴承支座性能调控提供了依据。

创新研究与结论

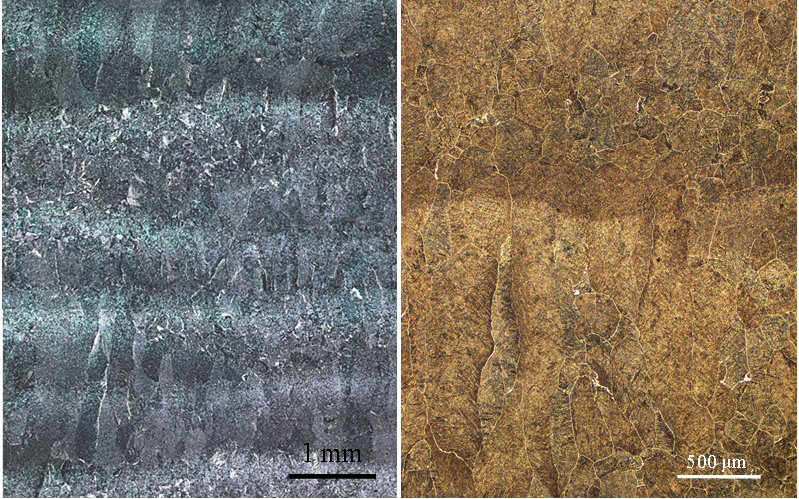

1) 在异质形核和外延生长形核两种机制的竞争下,TC11钛合金的沉积态组织沿沉积方向呈柱状晶和等轴晶交替生长的现象。沉积态微观组织主要由晶界集束α相组成的魏氏组织及晶内细针状网篮组织构成。沉积态TC11钛合金经双重退火后组织明显粗化,且随着退火温度升高,晶内α相的长径比减小,晶界α相出现断续、球化和消失现象;当退火温度为1025℃时,晶界重新形成连续晶界α相,晶内组织突变为细化的网篮组织。

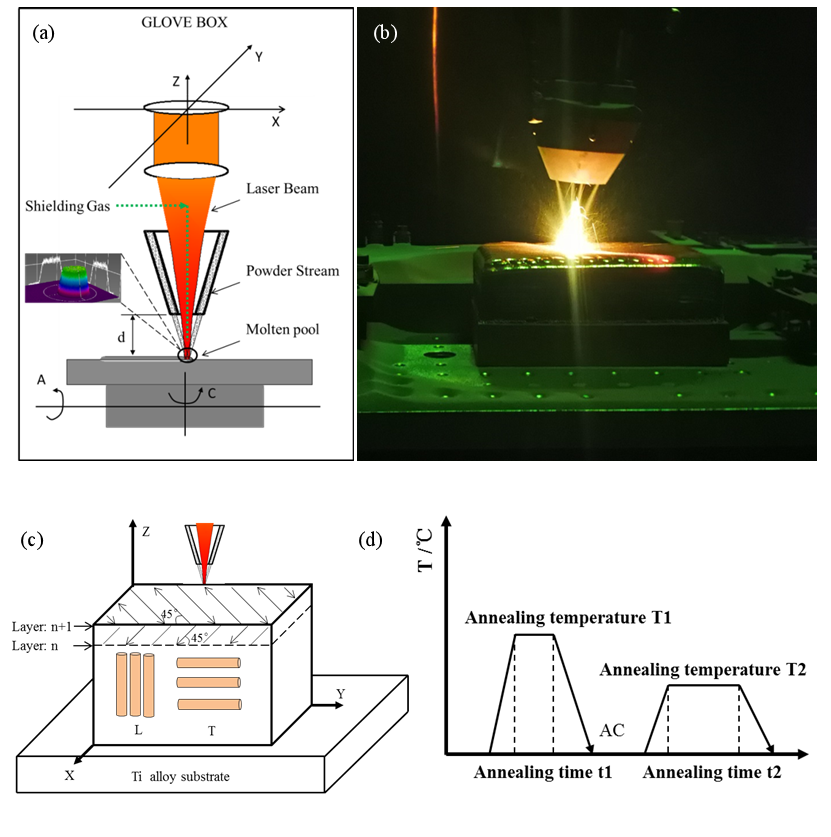

图1 激光熔化沉积系统及工艺方法。(a)LMD系统; (b)成形过程; (c)扫描路径; (d)热处理制度

图1 激光熔化沉积系统及工艺方法。(a)LMD系统; (b)成形过程; (c)扫描路径; (d)热处理制度

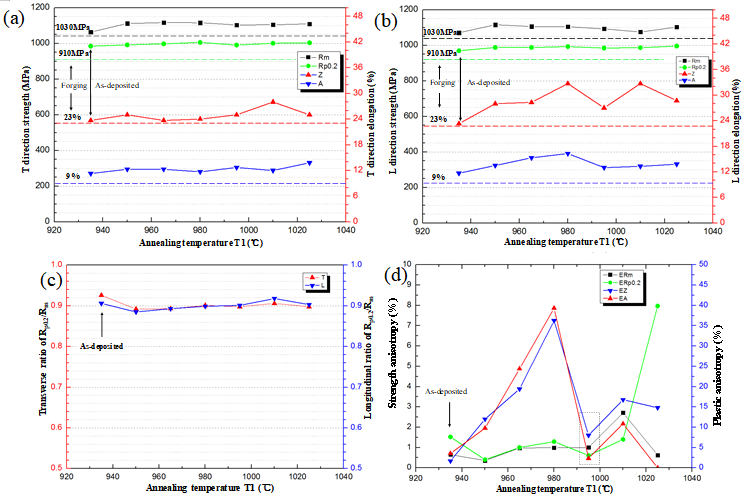

2) TC11钛合金沉积态和热处理态的力学性能均满足锻件标准要求,双重退火可显著提升沉积态的力学性能。受晶内和晶界组织的影响,随着退火温度升高,TC11钛合金的强度总体先降低后升高,塑性整体上呈先增后降的趋势。随着退火温度升高,屈强比先升高后降低,并于1010℃时达到最大。沉积态和双相区内退火TC11钛合金强度的各向异性<3%,表现为趋近各向同性的特征,塑性各向异性呈先增后减的趋势,在995℃退火后塑性的各向异性最小。

图2 柱/等混合组织。(a)沉积态;(b)热处理态

图2 柱/等混合组织。(a)沉积态;(b)热处理态

3) 受晶内组织及连续晶界的影响,沉积态TC11横、纵向拉伸断口均表现为沿晶断裂特征;双重退火后,晶界出现断续、球化和消失现象,裂纹以微孔聚集机制不断长大,断口表现为韧性断裂特征,在995℃退火后,断口上的韧窝最均匀。

图3 拉伸性能。(a)横向拉伸性能;(b)纵向拉伸性能;(c)屈强比;(d)各向异性

图3 拉伸性能。(a)横向拉伸性能;(b)纵向拉伸性能;(c)屈强比;(d)各向异性

以上研究为TC11钛合金航天主承力构件的轻量化应用提供经验。后续,团队将针对大型钛合金构件不同部位力学性能差异,以及包括冲击性能在内的其它使役性能进行考核,并对钛合金轴承支座表面质量及内部质量进行无损探伤检测,优化成形及后处理工艺以满足使役性能需求。

上海航天设备制造总厂有限公司增材制造研究团队

上海航天设备制造总厂有限公司增材制造研究团队

团队介绍

上海航天设备制造总厂有限公司隶属于中国航天科技集团第八研究院。依托于“上海航天复杂金属构件增材制造技术研究中心”和“中国航天科技集团增材制造工艺中心”,增材制造研究团队拥有包括LMD、SLM、WAAM等各类增材工艺与装备研究制造平台。

近年来,团队承担了多项国家重点研发计划课题、国家自然基金、上海市启明星等省部级以上的科研项目,系统开展了激光增材制造工艺、装备、工程化应用等方面的研究工作,相关研究成果发表在《中国激光》、Additive Manufacturing、Optics & Laser Technology 等国内外知名期刊,并荣获“中国航天科技集团科技进步二等奖”“上海市科学技术进步二等奖”等多项科技奖励以及“中国军民两用技术创新大赛铜奖”“上海市产业青年创新大赛金奖”等多项国家级、省部级荣誉。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

延伸阅读:

1.西南交大实现铝合金3D打印多缺陷主导裂纹扩展行为的成像表征

2.Science重磅:一种非常规的3D打印策略,创建超级钛合金结构

3.金属顶刊《Acta Mater》:增材制造高强铝合金的疲劳与动态时效!

4.多位知名学者联合综述:金属增材制造过程中的微观结构演变和多阶段控制