面向未来的战略技术:大型复合材料增减材一体制造及其关键要素

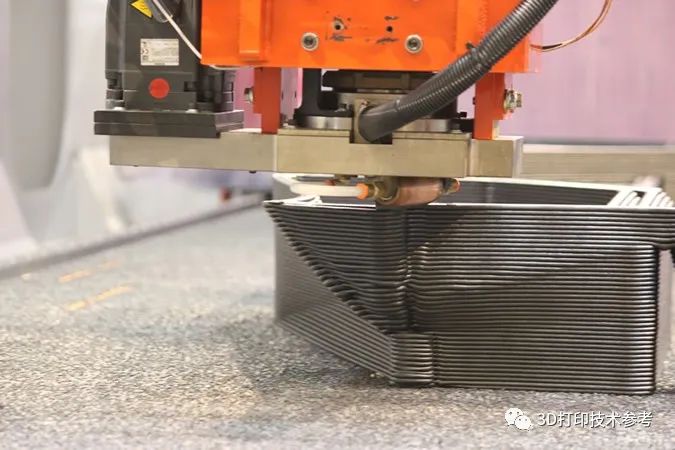

在今年9月美国3D打印制造展览会(Rapid and TCT)和10月复合材料及先进材料展览会(CAMX)上,Thermwood公司展示了其大型增减材制造设备LSAM,并在现场成功打印出可用于航空航天复合材料成型的工装模具,向公众展示了其低成本快速响应复材制造的能力。

LSAM复合材料增减材设备及关键技术

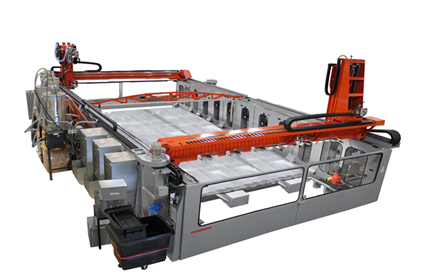

LSAM 1540设备具有双龙门结构(工作台尺寸15英尺×40英尺,4.5m×12m)

LSAM 1540设备具有双龙门结构(工作台尺寸15英尺×40英尺,4.5m×12m)

LSAM使用两步法的“近净成形”生产工艺。首先高速打印出比所需尺寸稍大的零件,然后通过精加工修整到最终尺寸和形状。这是3D 打印大型结构最快、最有效的方法。使用LSAM设备,可以在同一台机器上完成打印和精加工。若采用双龙门结构,可以在工作台的两端同时进行一个零件3D打印和另一个零件的铣削加工,从而进一步提高效率。

LSAM设备几乎可以加工任何热塑性复合材料零件,包括高温材料,如包括需在高温条件下成型的PSU、PESU 和 PEI等,这些材料非常适合必须在高温下条件下的模具和工具。系统集成了用于干燥和输送聚合物材料的液体冷却系统,以保持对重要系统的温度控制,这对加工高温材料尤为重要,因此能够生产高质量、完全融合的产品。这些材料也主要用于生产模具和工具,大部分用于航空航天和工业生产应用。

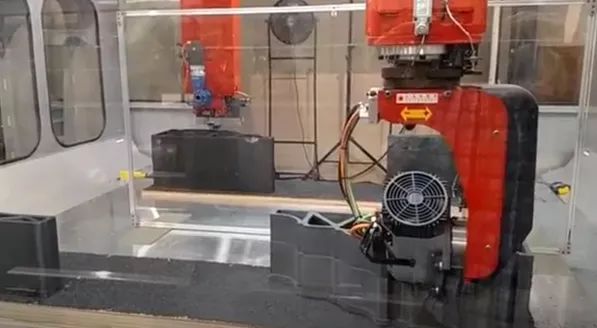

LSAM对两个零件分别进行3D打印和铣削加工

LSAM对两个零件分别进行3D打印和铣削加工

LSAM的关键技术包括以下几方面:

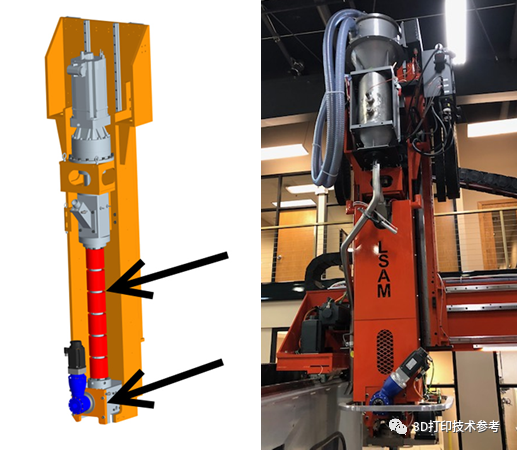

一是先进的打印系统设计。其打印头挤出机的大部分热量来自加热的机筒而不是螺杆旋转与打印材料产生的摩擦,与传统设计相比加热更为均匀且不需要更换螺杆来加工不同的复合材料;打印头使用特殊合金可支持高达450°C的加工温度;聚合物熔体泵由伺服驱动控制流量,形成均匀输出;其独特设计的压轮可实现打印层间无空隙,零件底部打印到特制粘板上,可消除冷却应力和零件翘曲。

螺杆挤出机

螺杆挤出机

二是强大的控制系统。LSAM集成了一个控制系统,能够监控和调整实时温度,自动处理挤出和打印速度。当加载材料配置文件时,该聚合物的所有参数,如区域温度和压力限制都会自动设置;控制系统还能自动将熔体泵的输出与机器运动速度同步,确保尺寸绝对精确,无论机器加速还是减速运行;

温控压轮图

温控压轮图

三是适用于大型零件增材制造的工艺软件。具有拐角回拉补偿等功能,可实现复杂零件编程并根据LSAM设备的打印特性进行自动调整。

特制粘板

特制粘板

LSAM独特的打印系统可生产高强度、完全融合、真空密封且几乎无空隙的零件。它不是实验室或演示机器,而是一个成熟的工业增材制造系统,完全能够用于生产大型组件。

波音验证LSAM可行性

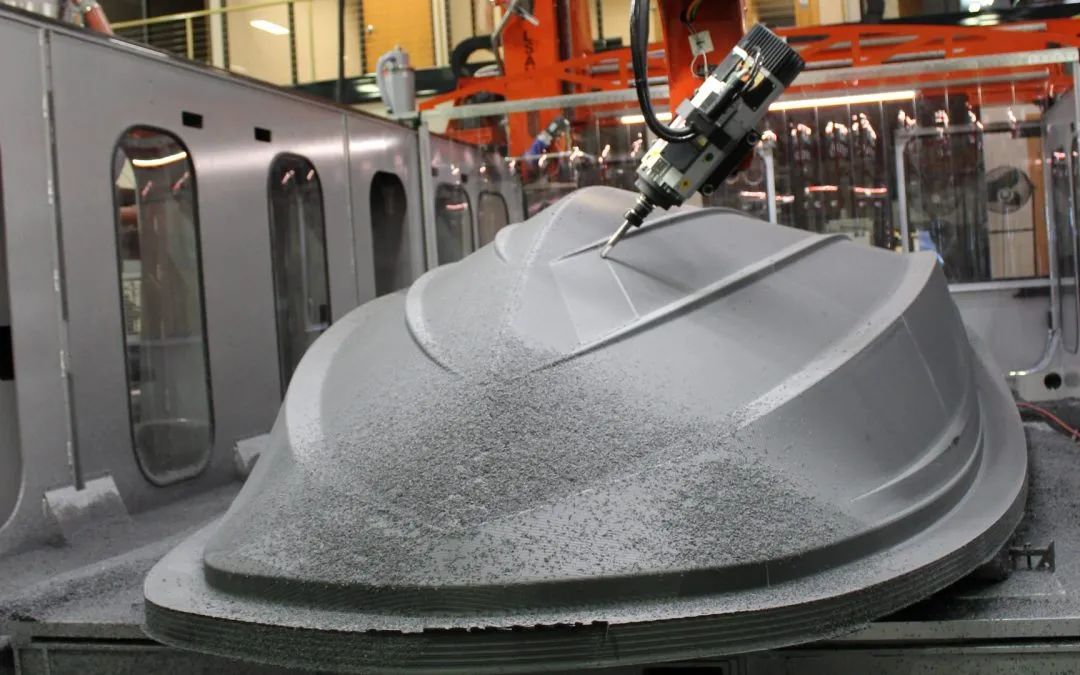

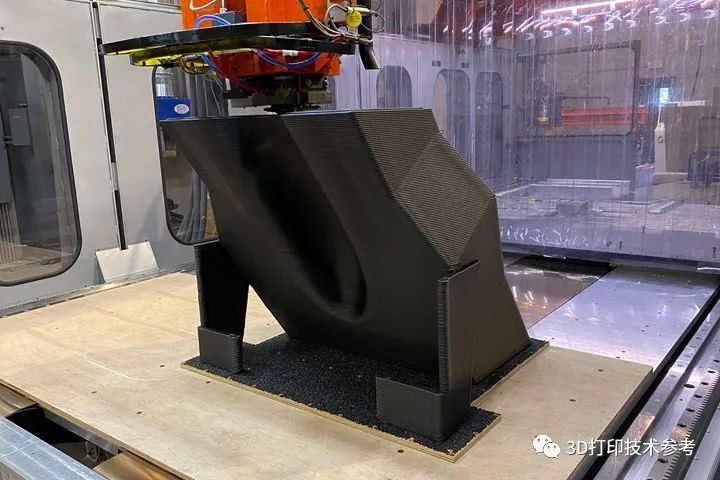

LSAM设备打印可适用于热压罐工艺的复合材料工装

LSAM设备打印可适用于热压罐工艺的复合材料工装

此外,Thermwood还层利用垂直层打印(VLP)专利技术成功打印出一个3.6米长的波音777x的修整工装,增减材制造总耗时约43小时,验证了LSAM设备的大尺寸低成本快速制造能力。在波音公司奥本工厂,还安装了一台具有6m的打印床的Thermwood大型聚合物增材制造系统。

波音777x的修整工装

波音777x的修整工装

END

复合材料制造是未来平台的一项战略技术,开发更具成本效益的工具解决方案将大大有利于生产制造。Thermwood凭借其3D打印的专利技术以及增减材一体的设计思路,提供了在一台设备上完成零件3D打印与精铣的能力,具有低成本和短周期的制造优势。凭借与此,该公司开发了当今行业中最大的复合热塑性增材制造系统,在航空航天、军事和国防、海洋与造船等行业获得应用。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

延伸阅读:

1.连续纤维+热塑性塑料,空客正在开发代替钛合金的3D打印高强复合材料支架

2.一种纤维铺放3D打印系统在速度、可靠性和性能方面处于行业领先

3.比钢强10倍,比铝高8倍|可用于航空航天结构件的3D打印连续纤维复合材料

4.超越PEEK,3D打印的碳纤维增强尼龙有怎样的性能和应用潜力