行业报告:分析30000个传统零件,洞悉3D打印如何影响制造业

CASTOR是一家成立于2017年的以色列公司,其开发了一套工程软件解决方案,能够并行分析数千个零件,找出哪些零件适合于3D打印,哪些进行设计修改后可以进行打印,哪些只能传统加工,以及在采用3D打印进行零件制造时相比传统制造的盈亏平衡点在哪里。此举解决了制造商使用3D打印面临的最大困难——确定在何时何处使用该技术能够降低成本。

3D打印对制造业意味着什么

由于全球疫情,几乎所有公司的的商业活动都受到了影响,迫使很多人花更多的时间在实验室改进产品设计和开发新的应用。近十年来,3D打印行业发展迅速,尤其是过去五年发生了质的变化,不仅仅体现在工艺的多样性和更多的市场总量,更为关键的是,用户开始致力于将该技术用于最终用途部件,而不仅仅是产品开发。

随着这一趋势的发展,甄别出适合于3D打印的部件已经成为研发、生产和供应链决策过程中的一个关键因素。对于复杂的几何形状、轻量化的结构以及需要通过焊接来组合零件降低装配成本的情况,3D打印能够为制造商带来实实在在的好处。此外,在全球面临供应链紧张的情况下,3D打印按需制造和分布式制造的灵活性避免了供应链的中断,轻量化、更低的材料使用量等也迎合了如今对降低碳排放的环境要求。因此带来的改变,对于大型制造企业而言无法忽视。

分析3万个传统零件,洞悉制造特点

CASTOR在2019-2021年间获得了3万个上传零件,在此基础上的分析将有极高的说服力。

一般来说,为传统制造而设计的部件并不适合3D打印。对上传样本的分析证明,有10%的随机零件无需任何更改即可打印,并会因此受益。随着增材设计(DfAM)知识在工程和设计领域的传播,这个数字会上升,同时它也代表了制造端对3D打印使用情况的转变。

另有30%的零件在进行设计更改后适合3D打印,但剩下的60%,要么无法打印,要么不能成为一个好的商业案例。

最初不符合打印条件的各种零件可以相对轻松地进行修改。在许多情况下,基于3D打印技术要求的设计规则可以轻松识别现有零件的特征,此类修改包括壁厚、孔尺寸或基于相关打印平台的尺寸限制等。在提交的零件中,有很多是现成的零件,如螺栓、螺母等,这些零件不具有成本效益,因此从未打算将其视为候选零件。而一些具有拔模角度或复杂底切的注塑或压铸零件,则可以简化设计实现生产。

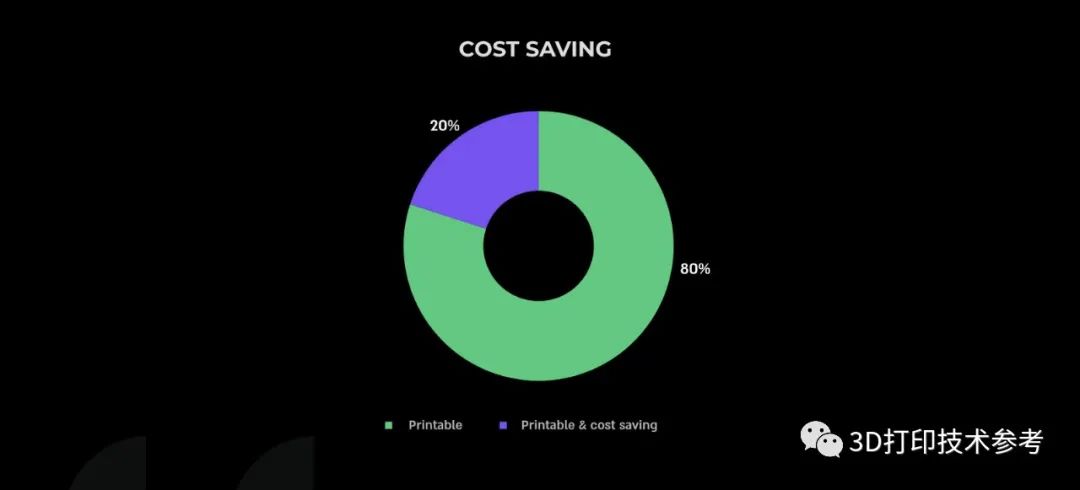

>>>>可打印部件的20%,采用3D打印比传统制造更省钱

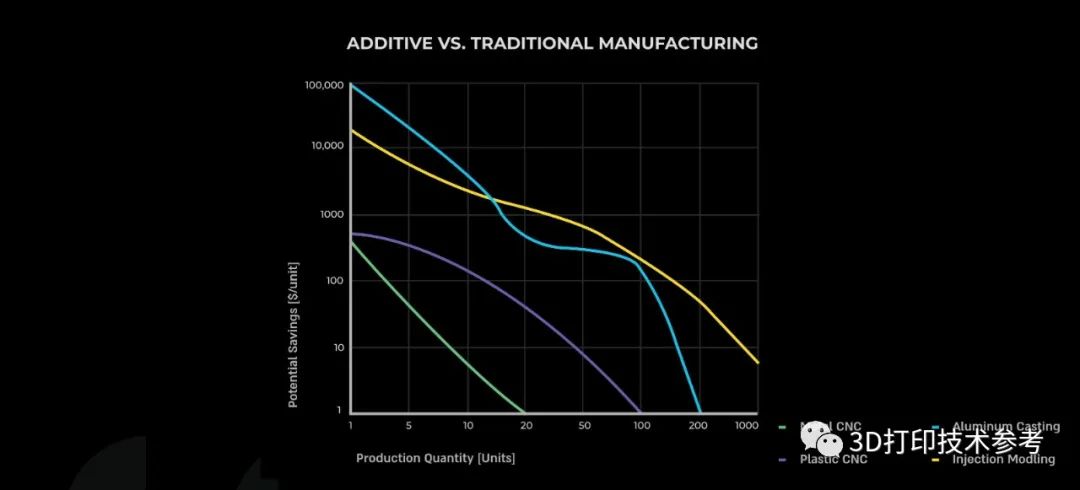

“成本节约”的定义是在给定的生产数量下,传统制造与3D打印在单件成本上的差异。了解在什么情况下3D打印更省钱是企业采纳该技术的一个重要因素。分析显示,在可打印部件中有20%如果采用3D打印生产可比传统制造更节省成本,但综合生产规模和交货时间,3D打印的总体效益提升可能更为显著。

成本的盈亏平衡点在时间上往往不那么重要,特别是在供应链中断的时期。因此,是否采用3D打印的最终分析需要考虑一些软因素,如交货时间和其他商业考虑。就备件而言,因停机造成的损失可能是一个关键或主要的因素。了解3D打印按需制造的灵活性是一个关键因素,以帮助做出决策。

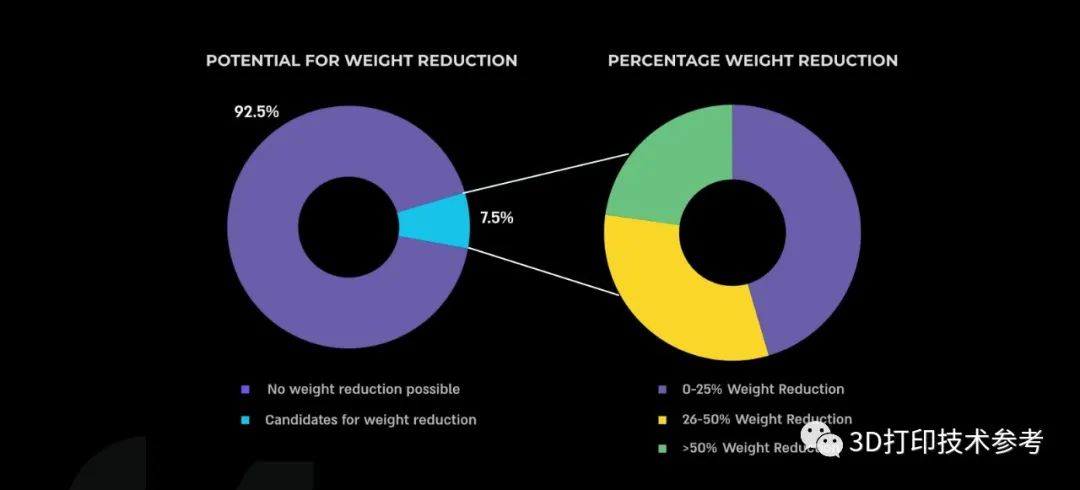

>>>>7.5%的零件可以在不影响零件结构完整性的情况下减轻重量

对三万个零件的统计发现,可以减轻重量的部件数量惊人,达到7.5%,而能够减轻超过一半以上重量的零件数量又超过了25%,这是一组难以被忽视的数据。如今,轻量化被越来越多的提及,碳排放指标已经成为可交易的产品,节省材料、更加环保被越来越重视。未来,通过知识积累和自动工具识别可大面积去除材料而不影响零件完整性和强度要求的努力将会越来越多。

>>>>传统零件可实现轻量化的潜力

零件整合只有在很少的情况下可用,但一旦可行,就可以节省大量资金。

使用软件工具自动识别零件是否能够整合,将大大提高3D打印技术的使用潜力,加快产品革新的步伐。在此方面,GE公司已经给出了多项案例,因零件整合和一体化制造带来一系列改变多达60项。

面向增材制造的设计(DfAM)是一套规则,帮助工程师通过改变设计来利用增材制造带来的优势。随着工程师越来越多地接触3D打印工艺,他们对DfAM的了解也会增加。了解规则是一回事,分析何时应用它们是另一回事。CASTOR目前部署了两种工具:零件轻量化和零件整合,来帮助工程师确定在何处使用3D打印可以节省资金。

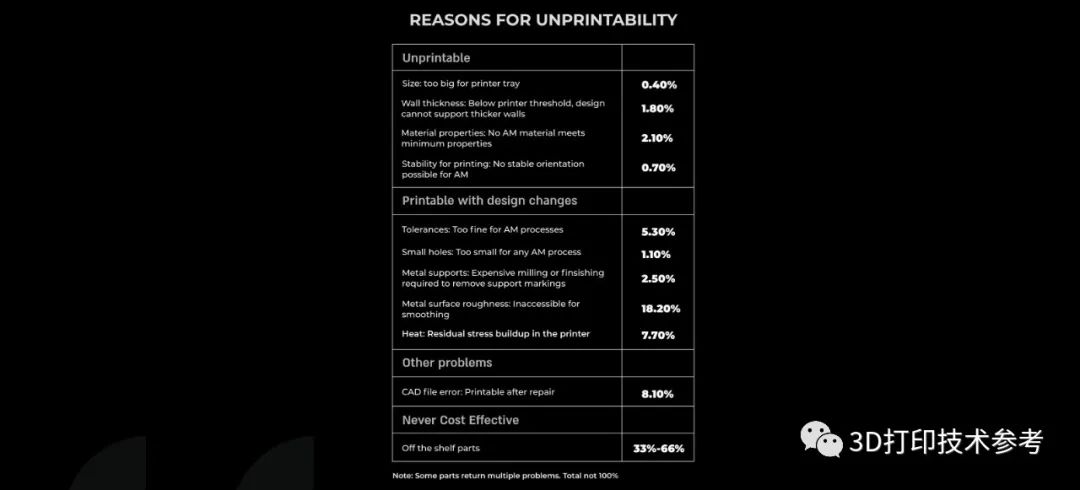

>>>>零件不可打印的主要原因

零件不可3D打印且无法改变分类的典型原因有两种:一是设计驱动的零件几何形状无法实现打印,另一种是没有满足性能的材料。零件分类为不可打印但可重新分类的情况包括:容易实现设计变化,或接受软件提示的制造风险(如铣削成本较高)或改变零件非关键区域的形状特征。现成的零件如螺母螺栓等对3D打印来说则完全没有成本效益。

>>>>每次生产的总潜在节约从10美元(高数量)到100-1000美元(低数量)

每个制造项目中每个部件的总体潜在成本节约将根据所比较的具体制造技术以及生产零件的数量而有所不同。所统计的真实案例数据使用户能够深切感知采用3D打印技术的盈亏平衡点,并节省总成本。

END

从这些数据可知,我们对3D打印于整个制造业所产生影响的认识还远远不够,对如何更好的使用3D打印技术还有很长的路需要去探索。对技术的陌生、对新选择的徘徊,是制造企业面临的现实问题,这些问题仅凭这个领域内的工程师和销售们难以推动解决。然而我们仍然能够看到改变,积极接纳这一技术已经成为看得到的现象,在摸索中前进将会成为一种普遍现象,所谓的爆发或许只在不断的积累中慢慢到来。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

延伸阅读:

2.大型零件增材制造整合设计,看GE增材高级设计工程师如何说

3.材料–结构–性能一体化增材制造 | 顾冬冬教授发表南航首篇《Science》论文

4.罗罗通过3D打印设计和制造有史以来最大航空发动机的关键结构