盘点:2021年值得关注的3D打印新材料及成型工艺突破

材料是影响3D打印应用的关键,它直接决定了终端用户能否使用,即便当前可成型材料种类繁多,却依然难以通过很多领域的使用要求。材料的成熟度和扩展方向一直以来是3D打印的最大问题,然而,近两年的材料发展超越了之前5-10年的跨越。本期,3D打印技术参考总结2021年值得关注的10款新材料及成型工艺突破,它们覆盖了当前主流的3D打印工艺以及航空航天、汽车、医疗等多个应用领域。

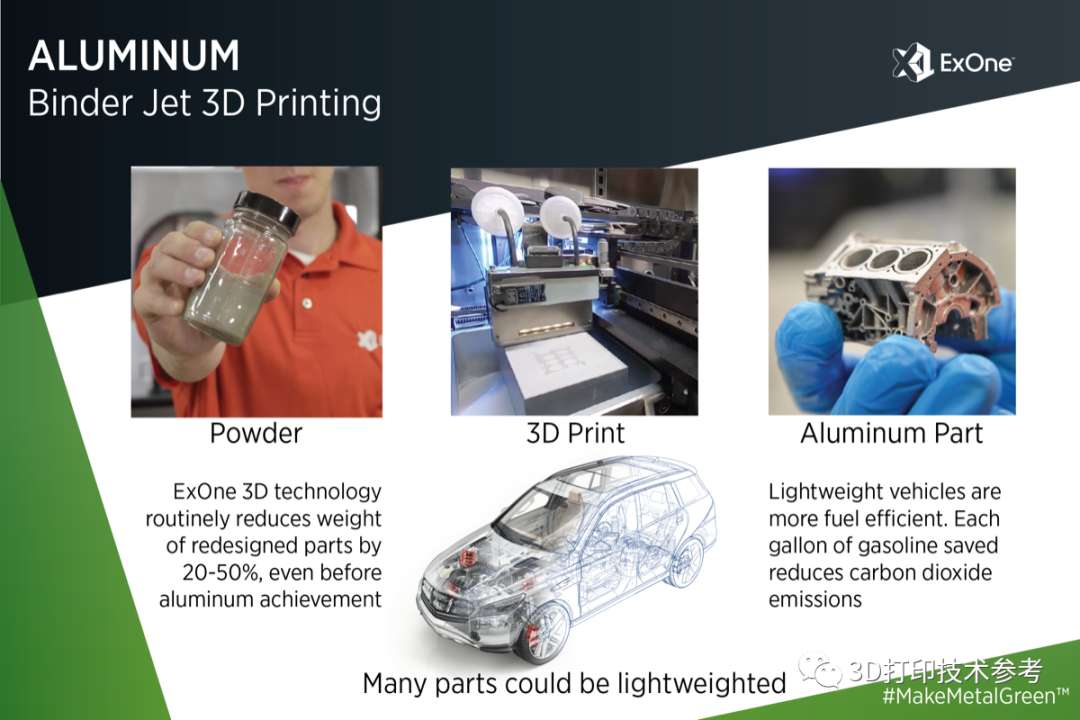

十多年来,研究人员一直回避铝合金烧结成型的商业可行性,其原因在于脱脂烧结过程极易导致铝合金燃烧,这是该技术进行铝合金加工的一大挑战。而将轻质金属添加到粘结剂喷射3D打印的材料体系中,为跨行业的各种热应用和结构应用打开了大门。

2. 适用于3D打印的耐热铝合金获突破

当前,市场对具有特殊性能的铝合金需求越来越旺盛,如耐高温、高强度、高韧性铝合金,在兵器、船舶、航空、航天、汽车等行业中具有广泛的需求。但传统的铝合金材料难以满足这些领域内耐高温、高比强等苛刻要求,开发符合高温服役条件的耐高温铝合金具有良好的发展前景。

11月,EOS推出了一种新型铝合金材料Al 2139AM,该合金专为增材制造而设计,可在高达200ºC的高温下提供卓越性能,是EOS推出的强度最高的3D打印铝合金,超过了目前市场上的许多类似材料。改进的强度特性为客户带来了新机遇,可以在不影响强度的情况下显著减轻零件重量。12月,3D打印技术参考获悉陕西兴华业开发出一款拥有自主知识产权的耐高温、高强、高韧3D打印铝合金AK09系列,该材料在350℃条件下具有显著的高温性能,抗拉强度达到200MPa,屈服强度200MPa,延伸率11%。通过前期研发试制,该材料性能稳定,目前已开始小批量生产交付。

3. 赢创推出适用于激光烧结工艺的新型耐高温3D打印粉末

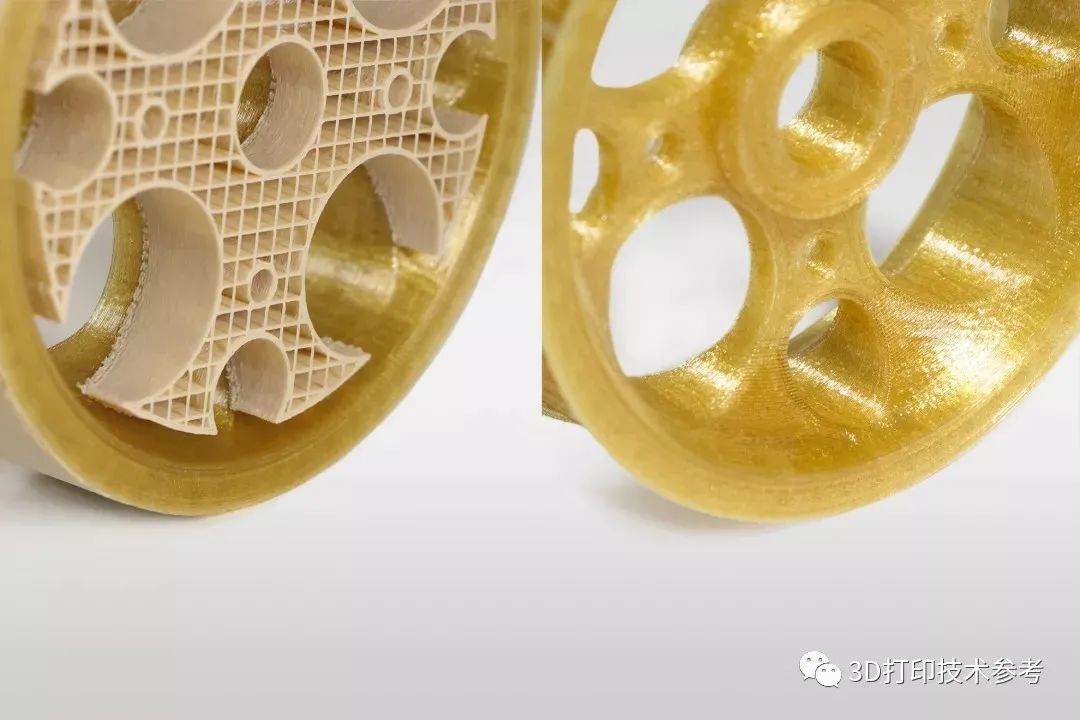

INFINAM ® PA 6005 P(PA613)是赢创系列的高性能PA6尼龙粉末,该材料具有高机械强度、高耐化学性和耐高温性,吸水率小于3%,后者对3D打印工艺的可制造性和打印部件的尺寸稳定性具有积极影响。即使在薄壁结构中,使用该材料打印的物体也因其高刚性和机械稳定性而令人印象深刻。

新型赢创PA6粉末具有近乎圆形的颗粒形状及出色的流动性,熔点高达215°C。据3D打印技术参考了解,该公司通过与华曙的合作使其成功匹配激光烧结工艺。PA613专为更高温度范围的应用而开发,其热变形温度约为195°C,其优异的刚性与最佳断裂伸长率相结合,所打印的产品强度高而不脆,是车辆交通工具的理想材料,完全满足轻量而精确、高度耐用的选要求。

4. 两种高性能丝材:Kimya ABS Kevlar与耐高温支撑材料

纤维增强热塑性塑料是一种新兴的工业材料,它通常是通过在热塑性塑料中添加碳纤维、玻璃纤维或杜邦Kevlar®等短切强化纤维制作而成。被嵌入的强化纤维为材料带来了新的优异特性,如高强、轻质、导电、耐腐蚀、高吸波性。这些特性帮助原有的塑料产品能更进一步,满足国防、航空航天等高端装备制造业的多种需求。ABS Kevlar是一种非常坚硬且轻量、耐用的材料,主要用于制造防弹背心和赛车轮胎。有了含芳纶纤维的加持,这种丝状的复合材料给予3D打印成品更高的强度和尺寸稳定性。同时,芳纶纤维的加入还能防止收缩,精度高、更耐磨,因此是治具、夹具、终端部件,如机械末端执行器和保护装置的理想材料。目前,采用MakerBot和Raise3D的设备均可以打印该材料。

当前,高性能塑料如ULTEM™ 9085和ULTEM™1010的 FDM/FFF 3D打印均需要在高温环境下成型,而支撑在该技术领域是无法回避的问题,想要打印这些高性能材料还需要能够耐受高温的支撑材料。此前市面上可供客户选择的支撑材料在高温下的耐受能力有限,为了保证足够的支撑强度,因此在打印过程中通常采用三角形支撑的方式,所以在打印后处理的环节,剥离支撑的难度就会比较高。经过长期研究和验证,INTAMSYS于2021年推出了适用于以上两种材料的支撑材料SP5040和SP5080,这两款支撑材料具有良好的耐热性,不仅确保了3D打印PEI有足够的支撑强度,手动拆卸方便,并且可用于打印结构复杂的零件,为工程师的设计提供极大的灵活性。

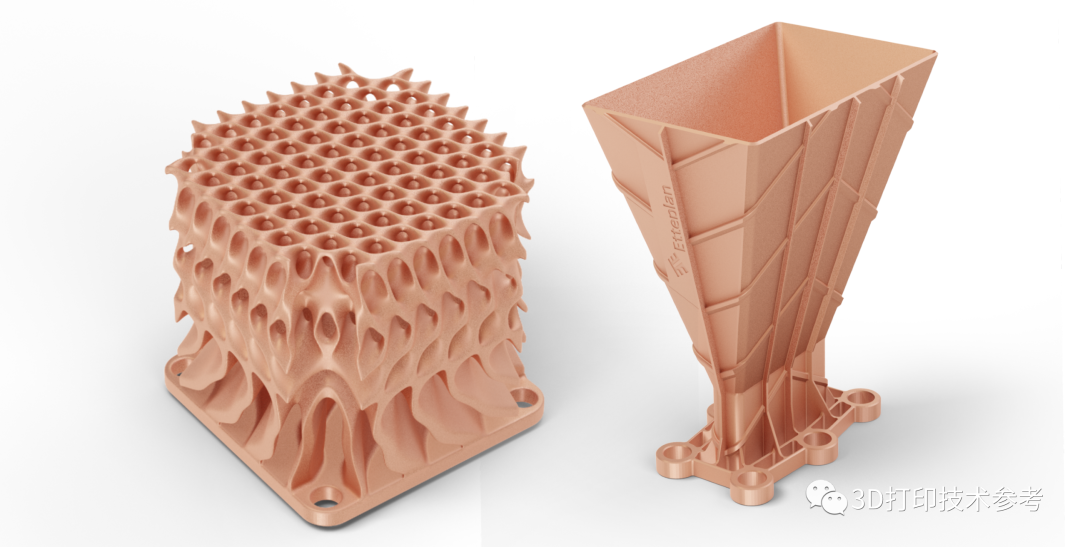

5. 纯铜3D打印突破所有主流技术

纯铜3D打印已经不仅仅是采用激光或者电子束可以实现,2021年,该材料的成型工艺获得极大突破,涉及粘结剂喷射、立体光刻及熔丝挤出技术,3D打印技术参考对这些工艺进行过详细解析。

欧空局孵化企业TSI注重材料的热和机械性能,该公司成功采用FFF技术实现了高密度、结构复杂、无氧纯铜散热器打印。

2021年2月,Digital Metal推出纯铜3D打印材料,成为第一个为粘结剂喷射3D打印系统提供官方认证的纯铜材料和工艺的设备商。根据该公司公布的数据,通过粘结剂喷射技术成型的纯铜致密度为96.6%,铜纯度为99.9%

美国Holo公司于2021年推出了基于DLP的纯铜3D打印工艺,利用高分辨率光学成像仪对纯铜粉和光敏树脂混合而成的浆料进行3D打印,并结合已经非常成熟的金属注射成型(MIM)后端工艺,对打印后的生坯进行脱脂和烧结,最终生产出高性能零件。根据该工艺,纯铜的致密度平均为96-98%,足以达到大块铜95%的导热率和导电率。此外,它还可能会减少激光打印产生的裂纹问题。

6. 增材制造用铜及铜合金材料应用快速发展

在增材制造中,铜材料应用较晚,但近年来呈现快速发展趋势,尤其国防军工领域铜合金增材制造应用不断取得重要进展,更促进了铜材料增材制造的发展。国内开展铜合金打印大概开始于2018年,前期以研究和工艺摸索为主,但自2021年以来以航空航天为代表的国内应用单位开始就铜合金增材制造提出明确产品需求,各打印服务和制粉厂家也较多地接收到铜合金产品和材料的具体要求,标志着国内铜合金增材制造应用的实质性进步。

有研科技集团旗下有研增材技术有限公司是国内较早开展增材制造用铜及铜合金粉末研究与应用的单位,目前已形成较全系列的增材制造专用铜及铜合金粉末产品,包括纯Cu、CuSn10、CuCrZr、CuNi2SiCr、CuAlFeNi等。该公司于2021年推出适用于选区激光熔化的高导电率纯Cu粉,在电气等领域取得重要应用。

7. 两种钛合金材料——Ti6242与Ti2AlNb

钛合金粉末以生产具有优异机械性能的零件而闻名,是当前价值最高、应用最广泛的3D打印金属材料之一,尤以Ti6Al4V最为知名,但在特定情况下最好能够有更多的选择。GE Additive于2021年推出了一款满足高温和抗蠕变应用的3D打印钛合金Ti-6242,与其他钛合金的主要区别在于该材料的机械性能能够满足高温和抗蠕变应用。它具有高机械强度、可焊性、高温稳定性和高达500-550°C的抗蠕变性。其他常见的钛合金,尤其是Ti6Al4V,工作温度通常为350°C,因此Ti-6242能够在更高温度下工作。

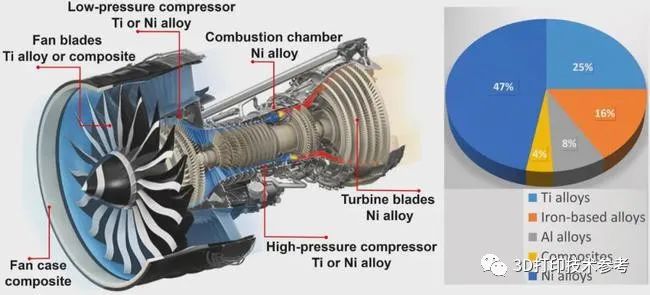

此外,铂力特推出了一种具有高比强度、抗氧化性、无磁性以及优异高温力学性能的Ti2AlNb材料。它是最具潜力的航空航天发动机用材料之一,适合用于制造热端部件的新型轻质高温结构。该材料虽强度高,但延伸率较低,室温下其脆性很大,无法加工成具有精细结构的复杂零件,极大的限制了其广泛应用。SLM成形的Ti2AlNb材料与航空航天常用的SLM成形GH3536高温合金材料相比,在900℃下二者强度相当,但Ti2AlNb材料的密度仅为其64.5%。铂力特开发的该款粉末产品可以实现耐高温特性,同时面向增材制造的设计可以实现复杂精细和优化设计结构。

8.一款“高刚耐温、超精细、低蠕变”的功能性3D打印树脂

在工业生产中,很多原型样件或是终端部件对材料的性能都有着较高的要求,例如需要拥有足够的硬度去满足静力负荷,此外,在制作需要抗弯曲的坚固和坚硬零件原型时,需要兼具一定的耐热性和耐化学性,并且在负载下尺寸稳定,而这些,一般的标准树脂无法满足需求。

2021年,国内DLP光固化3D打印黑马企业Rayshape创新性的推出了一款高刚性树脂Rigid 20,弯曲强度140 MPa,缺口冲击19J/m,热变形温度可达110℃,同时兼有变形率极低、尺寸精度高、细节表现力好的特点。化工巨头赢创在2021 TCT展上推出一款高刚性能光敏树脂,其物理性能据称接近尼龙玻纤,Rayshape的Rigid 20材料与之定位相同,具有相似的力学性能,该材料的推出将Rayshape的3D打印机也推向了更高阶的应用,使得办公室内就能快速加工终端部件。

9.基于桌面金属3D打印的Ti64钛合金材料和工艺被突破

基于挤出的桌面金属3D打印工艺处理钛合金一直存在挑战,这种材料的粉末形式具有极强的反应性且难以烧结,此外,该材料本身对氧含量很敏感,即使采用间接烧结工艺,如果过程控制不好,也难以实现零件致密化以及好的延伸率;设备稳定性、温度均匀性都是考量指标。

Desktop Metal于2021年宣布Ti64合金已适用于其桌面金属3D打印系统,可为客户提供最简单的方法来打印小批量高性能金属零件以进行预生产和最终用途应用。生产的Ti64具有卓越的机械性能,拉伸强度、屈服强度以及断后伸长率分别达到730Mpa、845MPa和17%。这些数据超过了ASTM F2885-17为金属注射成型外科植入物应用设定的标准。该公司也成为第一家将钛合金商业化用于挤出式金属3D打印的公司。

10. 3D打印技术与血管支架的结合达到世界领先水平

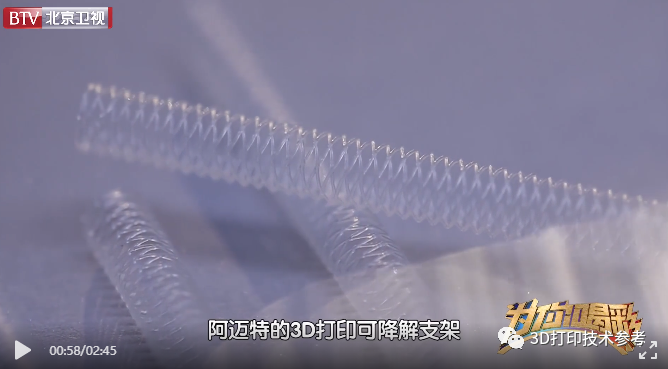

北京阿迈特医疗器械有限公司专注并专业利用3D打印技术进行全降解血管支架研发。2021年,经国家药监局(NMPA)医疗器械技术审评中心审批,阿迈特自主研发的全降解外周血管药物洗脱支架获准开展注册临床试验研究。

目前大多血管支架均采用激光切割技术制备。采用该技术需要制备薄壁的管子,然后再用激光切割出具有特定结构的支架。阿迈特采用独特的三维快速精确成形技术来制备可吸收聚合物血管支架,节约材料,可一步制备出结构和形状复杂的产品,特别是能够制备出传统技术制备不出的结构。跟据3D打印技术参考得到的消息,国外某公司推出的一款生物可吸收医疗植入物PDO丝材一卷的价格高达几十万,阿迈特3D打印技术制备可吸收血管支架的工艺在一定程度上突破了国外专利封锁,是我国在增材制造领域的一大创新技术。

END

增材制造目前还处于行业发展周期的成长期,产业链的关键环节,如设备、材料、软件、设计和工艺等亟待协同优化,并且需要以实际应用为导向来深度整合各个要素,2021年获得突破的铝合金粘结剂喷射成型以及Ti64挤出成型等均遵循了这一规律。

材料作为3D打印技术的物质基础,决定了该技术在各领域应用的深度和广度。近几年,3D打印技术得到快速发展,应用领域也更为广泛,新的材料供给也在不断涌现。2020年全球3D打印材料市场约21.05亿美元,增长幅度为9.9%,高于总体市场增长。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

延伸阅读:

1.2021年亚马逊最受欢迎的10款3D打印机,9款来自中国

2.年度总结:2021年中国航空航天领域3D打印技术10大应用

3.行业报告:分析30000个传统零件,洞悉3D打印如何影响制造业

4.案例|订单增加无忧,上海数造基于云平台实现3D打印高效自动化运营