获业内首次融资最高纪录,汉邦科技金属3D打印助力后疫情时代传统制造业变革

目前,新冠疫情危机正在对各行各业产生着巨大影响,而3D打印(增材制造)技术却表现的独善其身。传统制造企业严重依赖全球供应链,生产过程需要大量制造装备,而3D打印技术则可以减少许多工艺环节,甚至一步到位,大大降低了对不同专业人员和设备的依赖,并减轻了物流负担,3D打印技术正在让“全球生产”变成“本地生产”。德国联邦信息与通信和新媒体行业协会公布的一项研究显示,近八成受访企业认为3D打印技术会对商业模式和产业价值链产生深远影响,特别是金属3D打印技术。对制造业几乎是零基础的国家来说,3D打印对技术积累要求不高,不需要传统模具,是实现弯道超车、满足自用急需的优选。疫情则是对3D打印技术的一次检验和考核,让企业看到了它的巨大潜力和制造优势。

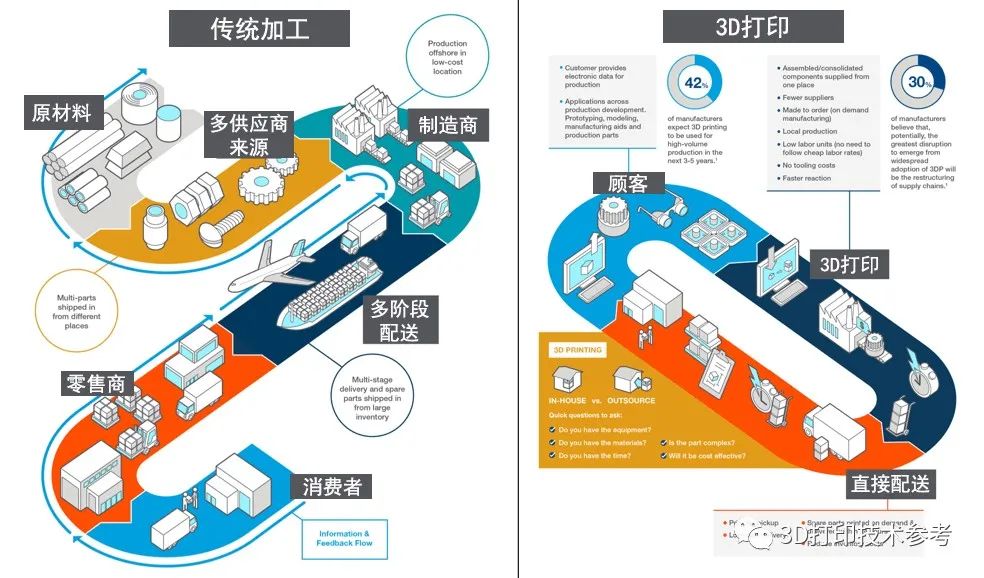

传统制造与3D打印制造供应链对比

传统制造与3D打印制造供应链对比

在此背景下,众多企业已经开始将3D打印技术纳入生产流程。在国内,不仅有商发、航天三院这些航空航天领域的领导者,还有上汽、大众、格力等一些消费领域的品牌。因此,业内的知名3D打印设备制造商也获得了难得的发展机会。以汉邦科技为例,其多年来一直致力于与国内知名企业合作,共同将3D打印用于传统产品的制造过程中,通过增材思维及技术的植入,真正实现了降本、增效、提质的重要价值。得益于多年深耕积累和匠心发展思路,该公司于2021年12月获得未来工场30台HBD-350T金属3D打印中型装备订单;并同一时期完成近4亿元首轮融资,创下了本领域首次融资额的最高纪录。

成绩斐然,接下来我们将介绍汉邦科技在帮助传统制造企业降本、增效方面的实际应用。

“贵”,但值得——为知名家电品牌开发3D打印模具

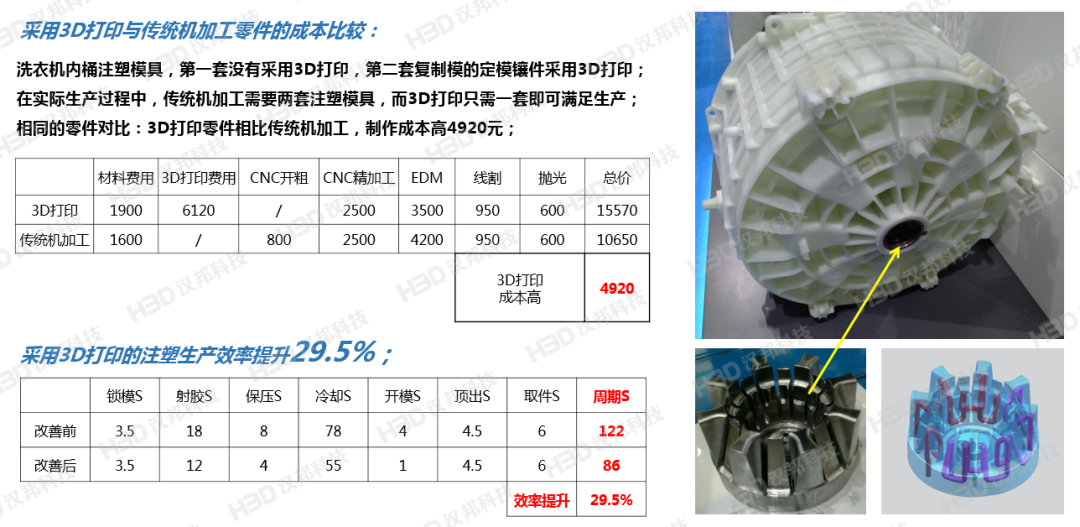

企业从传统机加工转向3D打印制造有哪些考虑呢?最深切的改变就在于新技术对制造周期的缩短,以及制造成本的降低。以国内某知名家电品牌为例,3D打印随形水路定模镶件的应用使其真正体会到了3D打印的价值所在。

该品牌滚筒洗衣机内筒零件在注射成型过程中,冷却所占比例约为成型周期的60%,缩短冷却周期同时提高产品质量是企业关注的焦点。金属3D打印带随形冷却功能的模具或者模具镶件,很好的解决了客户关注的痛点问题,减少了企业对注塑机设备、场地和人员的投资,进而大幅降低了制造成本,提高了企业的利润。

传统模具加工受到现有加工技术限制,往往所采用的冷却方式为横平竖直管道,无法在模具内部实现随型冷却水路,这样极大影响了模具表面的温度分布和冷却效率,最终影响产品生产周期及产品质量。激光金属3D打印技术采用粉末逐层熔化技术,理论上可以实现任何所需要的几何形状,赋予了设计的自由性,从而让设计者不再受传统加工技术的限制,真正实现产品的内部随形水路设计。

滚筒洗衣机内筒注塑模具

滚筒洗衣机内筒注塑模具

汉邦科技为该品牌打造的滚筒洗衣机内筒注塑模具,样件尺寸为195.84*195.84*106.27mm,采用模具钢在HBD-350设备上完成3D打印,该设备有效成型尺寸达325*325*400mm,采用上送粉结构,双向变速铺粉模式及双激光配置,再与大层厚打印工艺结合,在保证高品质打印质量的前提下,实现对打印效率的极致追求。通过实际的注塑对比发现,采用了具有随形水路3D打印零件的内筒模具比传统机加工模具在单件生产中效率提升了29.5%,产品的日生产量提高了40.7%,生产效率的提升非常明显。

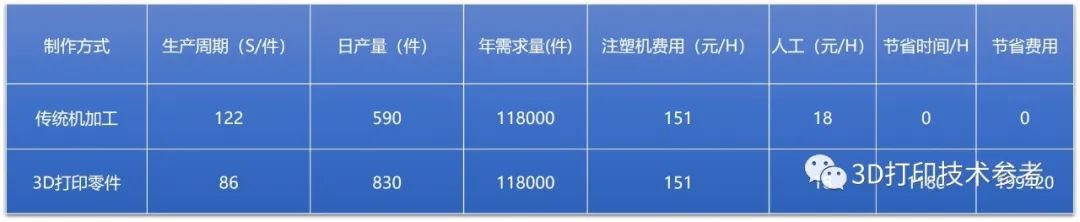

单从模具的生产制造成本来说,3D打印的成本要高于传统加工成本,但是从整体产出效益来对比,使用3D打印随形水路的方案所带来的综合效益远远高于传统方式,从以下产出数据对比可见:

然而,通过综合对比可知,3D打印产品对传统制造企业生产效率和成本优化的提升是显而易见的,在该案例中,企业每年需要11.8万件的注塑产品,采用新技术可每年为企业节省约20万元,这也是国内高端制造企业开始采用3D打印纳入生产体系的原因。与此同时,对于3D打印企业同样有利可图,洗衣机产品每年的销量多达几十万台甚至上百万台,对模具的需求量可想而知,3D打印企业相比以前更能深入到传统制造业中。

一体化设计和极限特征制造——提升产品效能,提升综合效益

3D打印的带来的另一项转变是零件的一体化设计和制造。目前较为知名的是GE的一体化燃油喷嘴,将20个零件变成了一个精密整体,Catalyst 涡轮螺旋桨发动机的855个零件经过结构优化减少为12个部件。多部件集成为一个单独的部件进行制造,不仅仅可以减少零件数量,同时减少了装配、焊接等工序,从而降低了对人员的依赖,以及每道工序存在的风险或隐患,一体化成型已被论证将产生近60余项的重大影响,涉及整个产品制造链条。

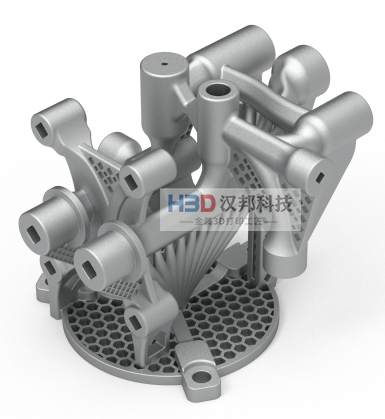

在汉邦科技的客户案例中,曾为某氢能源系统组件进行了一体化设计与制造。该零件传统上由二十多个零件组合而成,结构复杂,且采用铸造工艺分别制造,制造时间长,工序复杂。采用3D打印一体式设计与打印,整个制造周期仅37小时,不仅大幅度降低了产品交付时间,还增加了产品的安全性。

汉邦科技一体化制造的氢能源复杂结构部件

汉邦科技一体化制造的氢能源复杂结构部件

汉邦科技一体化制造的氢能源复杂结构部件

汉邦科技一体化制造的氢能源复杂结构部件

同时,相比于传统产品制造,一体化成型技术还涉及到产品制造流程的简化,如减少了以往QA和QC过程中的处理环节,消除了传统库存,并对产品供应链进行了优化,这也是新技术对传统制造改变的方式之一。

3D打印对传统制造的改变还体现在极限结构特征的制造上,例如通过对液压歧管重新设计,减少90°角改善了流体损失,消除了堵头并减少了泄漏点,零件的整体质量还因结构优化减少了81%。

汉邦科技3D打印的液压歧管

汉邦科技3D打印的液压歧管

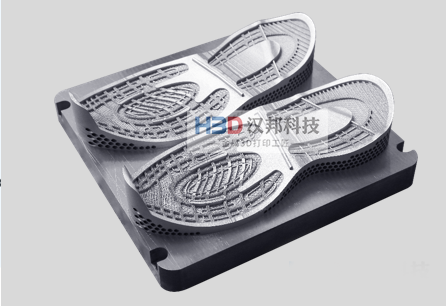

鞋模是3D打印极限结构特征制造的另一应用。以激光粉末床熔化(LPBF)工艺为代表的金属3D打印技术能够实现0.03mm的制造极限,这对于鞋模制造大有用处。传统鞋模加工制程十分复杂,严重依赖于手工技能,鞋底纹路处理主要方式为蚀纹处理,需要使用大量的化学用品进行表面处理(酸洗),对操作人员身体健康和环境破坏巨大。而3D打印则可以一次性实现底部纹路制造,更无需进行铸造和后期咬花处理,效率大大提高,节约了人员成本,并大幅缩短了产品交付周期。

金属3D打印鞋模

金属3D打印鞋模

在工业领域,非标零件、精铸件、模具等应用得到快速推广,采用3D打印技术可以缩短生产周期,提升生产效率。在后疫情时代,制造业对供应链的稳定可靠将更加关注,人们对3D打印技术的关注将变得更多,对技术的理解将比以前更深刻,对技术的接收使用度也会更高。

汉邦科技在行业内深耕多年,具备极高的技术敏感性和实干精神,未来更会以“金属3D打印工匠”大工匠精神,与上、下游合作伙伴形成背靠背式的互信合作,推动金属3D打印在传统制造业中的深入应用和新行业解决方案的开发。

主编微信:2396747576;硕博千人交流Q群:867355738;网址:www.amreference.com

延伸阅读: