【顶刊综述】金属增材制造过程中多尺度缺陷对性能的影响及控制方法

在《金属增材制造过程中的缺陷种类及产生原因》一文中,3D打印技术参考介绍了香港理工大学、西北工业大学和香港中文大学的研究人员提出的粉末基增材制造金属和合金中多尺度缺陷的类型,包括尺寸缺陷、表面质量缺陷、显微组织缺陷以及成分缺陷。为进一步提升PBF金属部件机械性能及表面质量,本文将对这些缺陷对性能的影响及控制方法进行阐述。

不同缺陷对性能的影响

1. 宏观残余应力的影响

残余应力引起的零件变形将直接影响零件性能、使用性能,并可能进一步影响3D打印零件和结构的关键应用。打印过程中出现局部变形,可能导致粉末无法均匀铺展,甚至在打印过程中损坏刮刀及整个部件。此外,即使变形值在允许范围内,宏观残余应力仍可能使材料的力学性能和部件的性能变差。此外,在部件的长期使用过程中,残余应力会导致疲劳裂纹、脆性断裂和应力腐蚀失效。

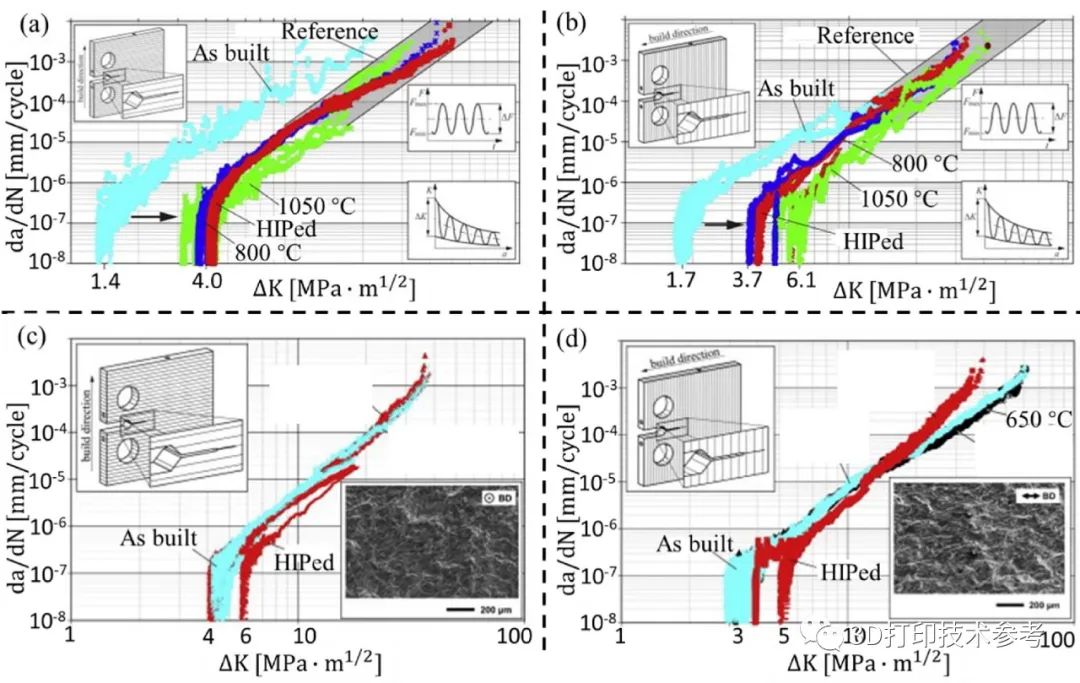

残余应力对SLM打印的Ti6Al4V疲劳裂纹扩展行为的影响研究发现,由于存在拉伸残余应力,打印部件的疲劳裂纹扩展速率更大。相比之下,铸造、β-退火和锻造材料中存在较低甚至没有残余应力,疲劳裂纹扩展速率较低。在800°C下对SLM打印的TiAl6V4进行热处理,发现残余应力从打印状态下的超过200 MPa大大降低到小于10 MPa。同时发现,残余应力对拉伸性能没有显著影响,热处理后疲劳裂纹扩展行为明显改善,强调了残余应力的作用。然而另有研究发现,由于材料的高延展性,高周疲劳状态下的疲劳行为和SLM打印的316L的疲劳裂纹扩展不受工艺引起的内应力的明显影响。这两个相互矛盾的发现表明残余应力对疲劳寿命的作用一般由基材的性质决定。

2. 表面缺陷的影响

尽管3D打印的医疗植入物较高的表面粗糙度可以促进骨骼生长,但由于应力集中和裂纹萌生,打印部件的机械性能,尤其是疲劳性能,可能会恶化。多项研究发现,表面粗糙度是对3D打印部件疲劳性能产生影响的主要因素。

研究人员对EBM和SLM打印的Ti6Al4V疲劳寿命研究发现,平均疲劳寿命随着最大表面粗糙度的增加而降低。电火花加工后的样品显示出降低的表面粗糙度和提高的疲劳寿命。此外,EBM由于表面粗糙度最高,材料的疲劳寿命最低。

表面缺陷对扭转或多轴疲劳行为的作用也较为关键。研究表明,打印部件的粗糙表面对多轴载荷条件下的疲劳寿命有不利影响,包括轴向、扭转和扭转-轴向组合情况。表面加工可以显著提高疲劳寿命。然而,在某些情况下,由于部件过于复杂,机加工等手段几乎不可能使粗糙表面变光滑。因此,控制3D打印工艺来优化表面质量显得尤为重要。

3. 微观结构缺陷的影响

普遍认为,内部裂纹和气孔对机械性能有害。该规则适用于传统铸造工艺和现代增材制造技术。3D打印金属部件中的热裂纹和固态裂纹都不适用于工业应用,因为这些裂纹可能会在静态或动态加载条件下引起过度的应力集中,导致裂纹的生长和扩展,使抗拉强度和抗疲劳性变差。然而,目前缺乏工艺诱发裂纹对零件性能影响的定量研究,这可能归因于其他固有缺陷的共存,如内部孔隙。

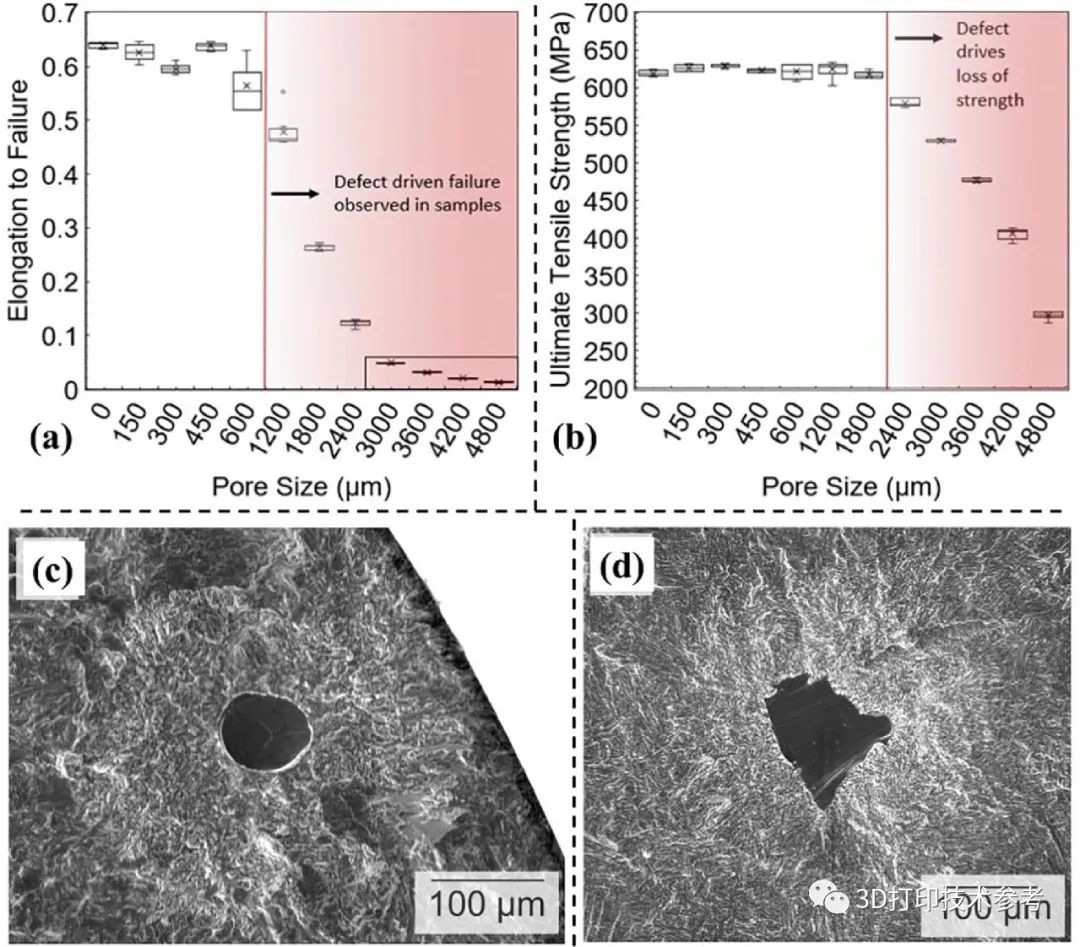

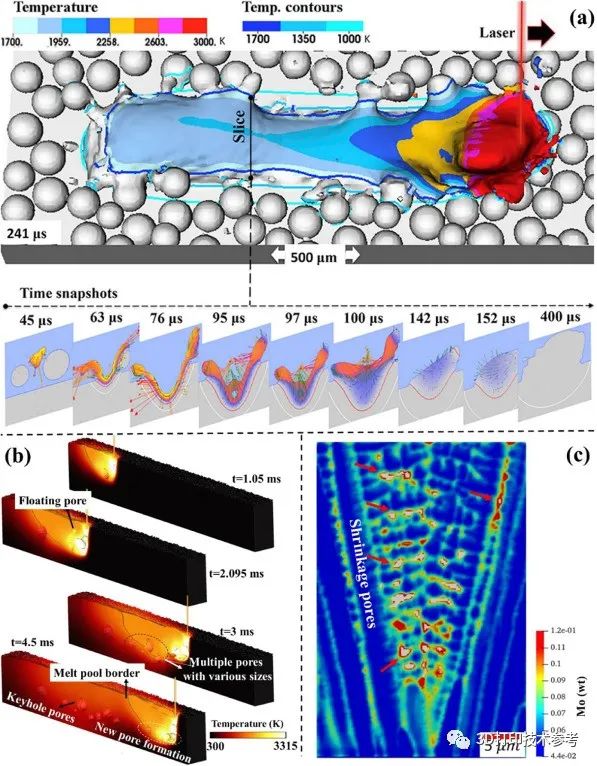

对于内部孔隙,有研究认为当孔隙由小孔模式熔融引起,且孔隙率小于1%时对力学性能无害。然而,孔隙率进一步增加往往会导致部件的屈服强度和伸长率降低或分散,这已在研究界得到广泛认同。此外,有学者表示,单独的孔隙率指标不能很好地与3D打印金属部件的拉伸性能产生直接关联,孔隙的频率、尺寸、形态和方向对零件的拉伸性能都有关键影响。

另一方面,内部孔隙对3D打印金属部件的疲劳性能也有明显影响。由于缺陷尺寸不同,未熔合孔隙比气孔对疲劳寿命的危害更大。研究发现,铝合金的疲劳强度高度依赖于孔隙率和未熔合缺陷,疲劳寿命受垂直于加载方向的裂纹状孔隙控制,这些孔隙可能会受到应力集中并引发疲劳裂纹。总之,内部气孔的存在促进了疲劳裂纹的萌生,降低了疲劳性能。然而,内部孔隙,尤其是气孔,是增材制造工艺的固有特征,难以完全消除。柱状晶粒对性能的影响发现,机械性能的各向异性可能源于柱状晶粒,这对施加多向应力的应用是有害的。SLM制造的垂直试样的屈服强度低于水平试样,相比之下,垂直试样的延展性明显高于水平样品,这是因为沿垂直排列的晶界可以容忍更多的损伤,导致更大的塑性变形。

此外,织构柱状晶粒引起的疲劳性能也显示出各向异性,具有柱状晶粒的不同材料零件疲劳裂纹扩展速率具有不同趋势。目前对由柱状晶粒引起的各向异性疲劳裂纹扩展行为的潜在机制的理解仍然模棱两可。

4. 成分缺陷的影响

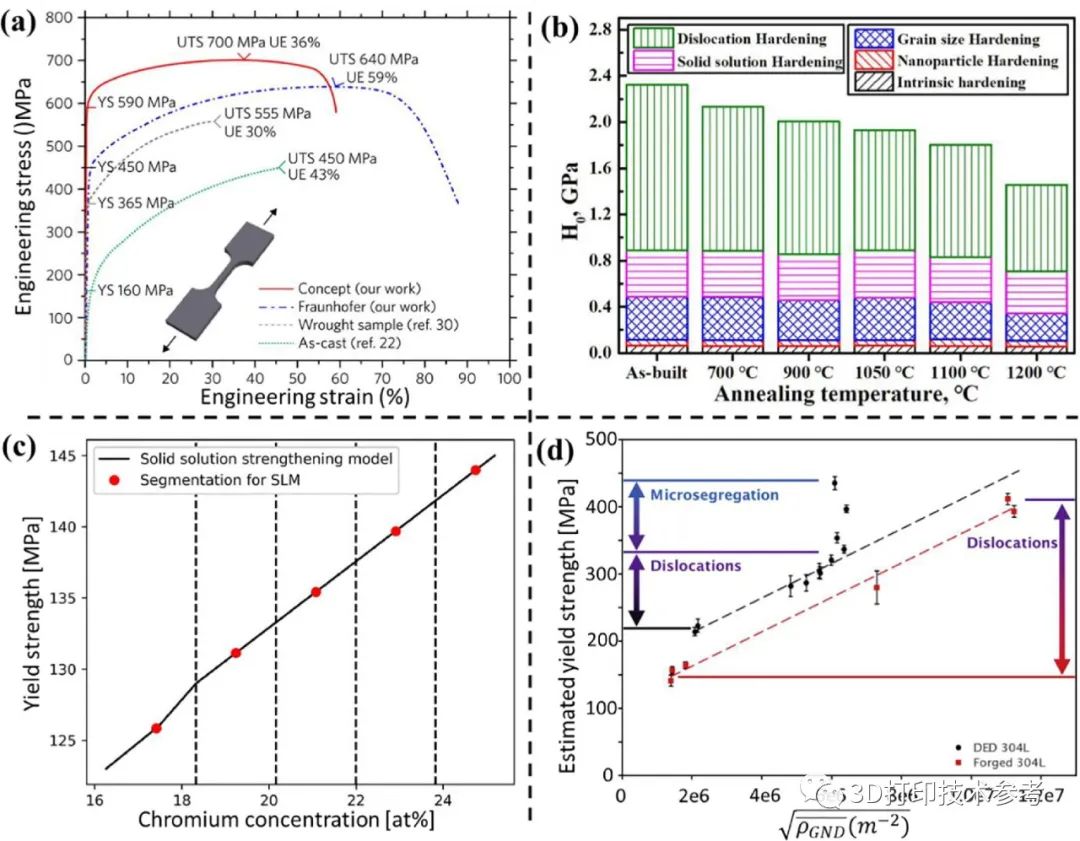

微偏析也会对机械性能造成不利影响。由于偏析导致的非期望相在 出现在材料中,会导致疲劳性能下降等,对机械和功能性能产生负面影响。

(a) SLM打印的SS316L与铸造和锻造样品相比的应力-应变曲线;(b)不同微观结构特征对打印态和退火的SLM SS316L硬度的贡献;(c) SLM打印的SS316L的屈服强度作为相场模拟预测的Cr浓度的函数;(d) DED SS316L的估计屈服强度作为 GND 密度的函数,以突出微偏析的贡献

不过,微偏析和位错单元可能共同形成独特的蜂窝结构,这对力学性能有时有益,特别是对屈服强度和延展性。高密度位错可以通过捕获位错滑移和变形缠绕来明显强化材料。此外,隔离区域中的化学错配会产生相干应力,这也会阻碍位错运动。

对不同缺陷的控制方法

1. 残余应力控制

控制成形部件内部的残余应力和变形可有效提高成形部件的精度和质量。残余应力消除主要通过热处理来实现,热处理按照其加工过程可分为:(1) 原位热处理;(2) 传统热处理。

原位热处理主要是通过设置更为合理的过程参数 (如改变扫描策略),降低成形过程熔池与凝固组织间的温度梯度和冷却速度,在成形平面产生更为均匀的热分布。此外,传统热处理也可被用来消除成形部件内部的残余应力和提高孔隙率,但在处理过程中应注意设置合理的保护气氛以防止活性金属氧化。此外,近年来有研究人员将超声强化、激光冲击强化等新型手段与增材制造相结合,促使成形部件内部残余应力转变为有益的拉应力,极大地增加了金属部件的疲劳性能。

2. 表面缺陷控制

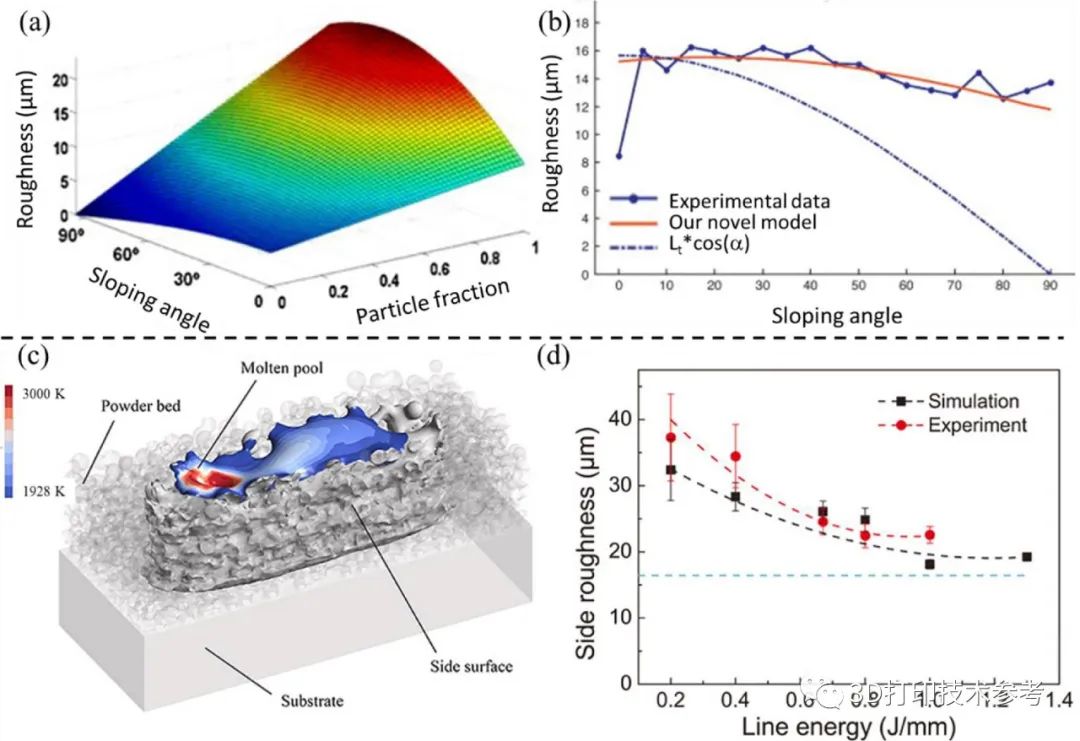

降低铺粉层厚可有效减少台阶效应对于成形部件表面精度的影响,但同时会延长打印时间,增加打印成本。此外,打印过程中合适的摆放位置。现有研究表明成形方向与打印生长方向夹角小于30°可有效抑制台阶效应对于成形样品表面精度的影响。未熔粉末和球化效应所引起缺陷可通过调控过程参数来进行调整和优化。为提高表面光洁度,可筛分出粒度分布较为集中的粉末颗粒进行打印。采用较低的扫描速度和较高的激光功率可有望实现粉末完全熔化,消除球化缺陷,降低表面粗糙度。然而,过多的能量输入也可能导致热应力和冷却速度不均匀造成部件变形等缺陷。因此,需对工艺参数进行广泛研究,优化各种工艺参数,包括激光功率、扫描速度和舱口距离等,以达到粉末完全熔化条件。

(a, b) 表面粗糙度作为分析粗糙度模型预测的倾斜角和颗粒分数的函数;(c) 多层 PBF 工艺模拟的侧面,以及 (d) 实验和预测侧面粗糙度的比较

此外,为降低金属增材制造部件表面粗糙度,对于结构简单的金属部件,可采用常规机械光整加工方法对于成形部件进行加工处理,如:机械抛光等。但传统加工技术难以对增材制造复杂结构部件表面进行有效处理。对于具有复杂结构的异形金属部件,常采用化学抛光、磨粒流抛光等先进物理、化学抛光方法进行处理。

3. 微观组织缺陷控制

微观组织缺陷控制主要通过合金成分设计和过程参数控制来实现。通过在打印体系中添加新型合金元素或增强相颗粒,可有效改善部件加工性能,消除缺陷,提高打印质量和材料性能。目前,用于裂纹敏感合金的附加陶瓷颗粒包括氧化物( Al2O3 , Y2O3 )、氮化物( TiN )、碳化物( TiC , SiC )、水合物( TiH2 )和硼化物( TiB2 )等,这些亚微米或纳米级颗粒增强相可以作为异质形核点,诱导等轴晶生长,共调更多的应变,进而消除热裂纹缺陷。

SS316L和 (b) Ti6Al4VLPBF 中熔池演化和孔隙形成的数值模拟;(c) Ni-Mo二元合金的AM中缩孔形成的模拟

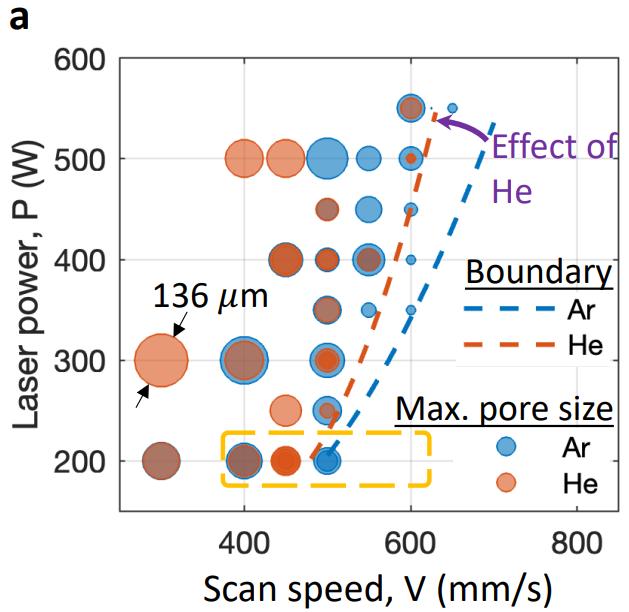

工艺参数优化是目前最为常用的显微组织缺陷控制方法,主要是通过体能量密度公式来确定合理的加工参数窗口。但随着对能量密度公式的研究逐渐深入,研究人员发现现有能量密度公式已难以对工艺参数进行精确调控,急迫需要对其进行修正。为解决PBF成形金属部件因其内部粗大柱状晶所造成的严重的各向异性,研究人员期望将其转变为细小等轴晶来提高其机械-力学性能,主要有以下四种方法:

(1) 对打印过程参数进行调整(包括:激光功率、扫描速度、扫描策略等);

(2) 添加晶粒生长限制元素或增强相对合金进行合金设计,促使熔池中过冷液体在凝固时形核成为细小等轴晶;

(3) 混合处理,在PBF过程中引入原位轧制或超声振动处理,以外来能量输入干涉熔融金属液体的凝固过程,促进等轴晶的形核与长大;

(4) 热处理,通过对成形部件进行原位热处理或者后期传统热处理,改变晶粒形态。显微组织偏析与位错胞行为的控制主要通过控制打印过程参数来实现。此外,通过在PBF过程中施加原位扰动(如电磁搅拌)也可实现对微观组织与成分偏析的控制。

END

了解缺陷的分类、形成、发展及控制对于我们提升金属增材制造部件质量具有十分重要的现实意义。探索缺陷的形成原因,并寻找有效的缺陷控制方法,以减少和消除打印构件内部缺陷,能够有效地促进金属增材制造技术的推广, 从而实现金属增材制造产品的大规模工业化生产。随着金属增材制造研究的不断深入和技术的快速发展,研究人员将进一步揭示材料缺陷形成原理。

主编微信:2396747576;硕博千人交流Q群:867355738;网址:www.amreference.com

延伸阅读:

1.上百家3D打印企业!9月14-16日Formnext展览会解锁增材智造新技能!

3.顶刊综述:3D打印金属材料的缺陷种类及其对疲劳性能的影响

4.科学家对金属3D打印中的缺陷形成有了新认识,能充分控制熔池稳定性