240个3D打印零件让无人机制造成本大幅降低

美国领先的无人机系统设计和制造商通用原子航空系统公司(GA-ASI)近日建立了新的增材制造中心,该中心将专注于GA-ASI系列无人机的快速反应制造,使用全功能和飞行准备的增材制造技术研发大型工装和下一代飞行组件。

其新的无人机系统平台MQ-9B上使用了约240个3D打印零件,为公司节省了200万美元的模具/工具成本,为每架飞机节省了超过30万美元的重复性成本。

在过去十年里,GA-ASI投资了增材制造技术,并在五年前设立了一个专门的部门以形成和快速发展该技术的制造能力。

该公司总裁表示,GA-ASI一直在寻找各种方法,来使增材制造技术能够加速并整合到公司的设计、运营和产品中。通过新的增材制造中心,GA-ASI对增材制造应用采用了结构化和严格的鉴定流程。通过全面和整体的方法,增材制造专业团队正在努力提高增材制造零件的采用率,以使产品和客户受益。

GA-ASI已经对采用不同3D打印工艺生产的300多个飞行部件进行了鉴定。为了开发和鉴定具备飞行能力的3D打印应用,GA-ASI正在扩展其关于增材制造的生态系统,该生态系统包括将3D打印应用从原型阶段(一次性打印)提升到生产级阶段(始终正确打印)所需的所有关键要素。

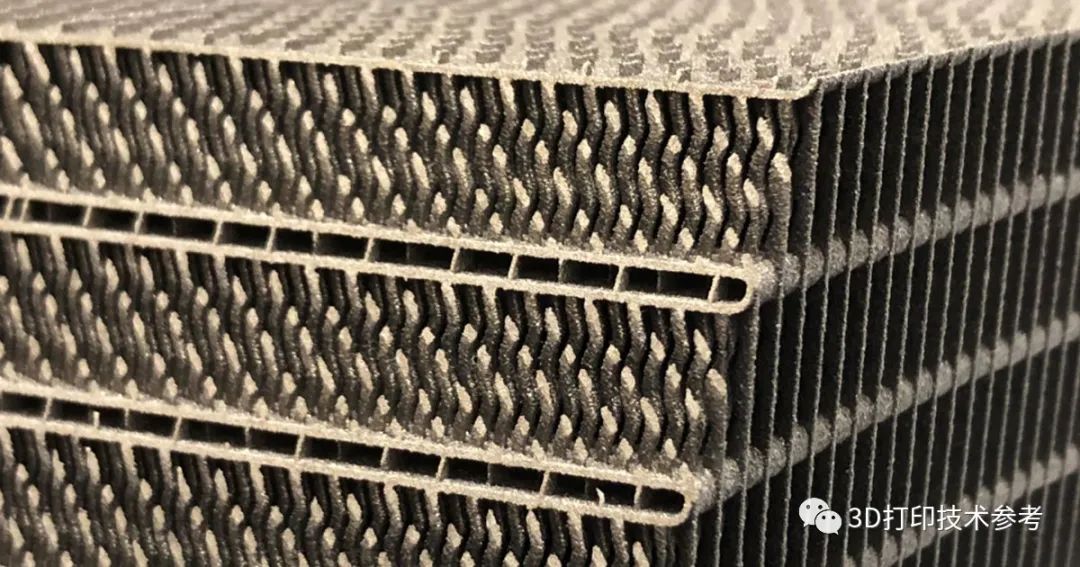

与澳大利亚供应商合作开发 MQ-9B 燃料油热交换器

与澳大利亚供应商合作开发 MQ-9B 燃料油热交换器

GA-ASI已经安装的飞行3D打印组件的数量超过了10000个

GA-ASI已经安装的飞行3D打印组件的数量超过了10000个

该系统推动了公司内部可重复且可靠的生产级3D打印的发展,如控制流程、应用团队的建立和明确的扩展路线图等。

总体而言,GA-ASI在其建立的增材制造生态系统的推动下,3D打印应用的数量正在快速增长。该公司已经安装的飞行3D打印组件的数量超过了10000个,新的MQ-9B SkyGuardian®和SeaGuardian®型号在3D打印零件的使用方面处于行业领先地位。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.美空军研究室大力开发连续复合材料3D打印,并用于无人机机翼成型

4.成立三年,国产高性能DLP 3D打印机畅销10余国家和地区,不乏华为等高端用户