弥补短板,MIM制造商将粘结剂喷射金属3D打印技术纳入生产体系

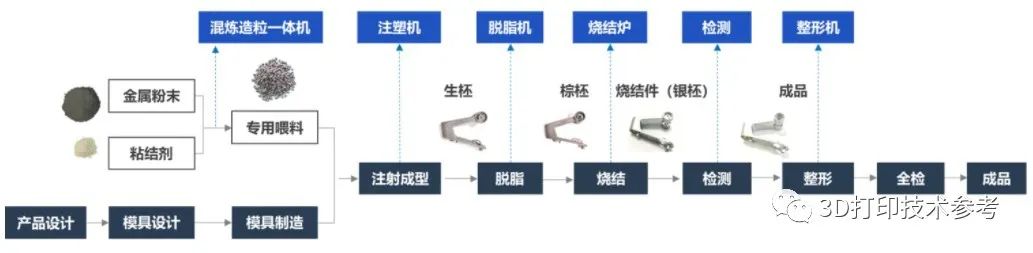

金属注射成形(MIM)本质上是一种大批量制造工艺,它采用模具、金属粉末和粘结剂实现成形,再结合脱脂和烧结实现金属零件最终制造。由于模具价格昂贵,MIM技术在进行大批量生产时具有成本优势。

3D打印一直被认为适合于小批量制造,它省去了传统工艺的模具费用,可实现零件无模直接制造。当零件制造数量处于某一个区间时,开发模具的费用会造成零件的单件成本较高,这时3D打印相比传统工艺便具有成本和效率优势。因此,不能一直将3D打印理解为一种昂贵的制造工艺,在特定的使用场景下,它的优势是显而易见的。

MIM的制造经验能充分发挥,采纳3D打印没有鸿沟

Smith Metal Products是美国先进的金属注射成形制造商,拥有13台MIM成型机,服务客户覆盖国防、医疗、计算机、航空航天、汽车、电器和娱乐等多领域。但面对不同量级的零件需求数量,该公司在对3D打印技术观察多年并持保守态度之后,终于做出了改变——将粘结剂喷射金属3D打印技术纳入生产体系,弥补大批量与中小批量生产之间的鸿沟。

Smith Metal Products 的粘结剂喷射金属3D打印机

对于金属注射成形制造商来说,这两种工艺无疑可以互为补充。它们有几乎相同的脱脂烧结步骤,制造商可以将其成熟的防止变形开裂、控制精度和性能的经验移植到粘结剂喷射3D打印工艺流程中,用于注射成形的烧结炉也完全可以用于3D打印工件,从而避免了额外且昂贵的装备投入;另一方面,两种工艺所使用的原材料是一致的,3D打印工艺又再次受益于MIM大批量采购金属粉末带来的低材料定价。

3D打印能弥补传统MIM技术的制造短板

Smith Metal Products指出,与生产用于金属注射成形的昂贵测试模具或CNC加工昂贵的原型零件相比,3D打印更快、更通用。原型的交货时间大大缩短,制造商可以在最终的MIM模具建立之前快速进行调整。3D打印零件使用户对自己的设计和最终应用所呈现的效果充满信心。

Binder Jetting(上)与MIM(下)成形的同一零件,后者具有较高的表面质量

采用MIM批量制造的零件

虽然该公司目前仅采用该工艺来制造原型,用于为支持客户在MIM模制零件之前的研发工作,但这种新功能对于缩短开发项目的上市时间非常显著。除了不需要耗时且昂贵的模具制造来评估MIM零件外,新工艺还可以显著缩短从研发到批量生产的交货时间。而随着对这项技术认识更为深入,粘结剂喷射金属3D打印将能够在制造中小批量产品时相比MIM更具成本优势。

这种新原型功能的可用零件材料包括Smith Metals标准MIM产品中可用的所有材料,包括低合金钢、不锈钢、大多数黑色金属和钛。

将3D打印工艺无缝嵌入现有工艺流程

国内领先的金属注射成形制造商精研科技指出,随着互联网等信息技术的快速普及和提高、电子产品市场蓬勃发展以及MIM制造技术的逐步成熟,MIM产品得以在电子产品领域迅速推广并广泛应用;人均医疗支出水平的提高,以及新型医疗器械的发展同样带动了MIM技术的推广;此外,汽车、机械、五金等传统工业领域零部件也逐渐推广使用MIM技术进行创新开发。目前,电子、汽车、机械五金、医疗器械等行业是全球MIM应用份额最大的四个领域。

由于Smith Metal Products公司同时拥有MIM和3D打印技术,因此其潜在增长的一个重要市场是医疗设备。具体来说,该领域有通过3D打印进行新医疗器械研发所需的小批量(如数百个)零件生产的应用场景,尤其是在获得监管批准前需要大量测试。

MIM (左)具有与3D打印不同的缩放比例

此外,在一些应用市场,可能只能采用3D打印进行生产,如零件过于复杂、生产量级小等,MIM技术在这种情况下可能不如粘结剂喷射3D打印工艺有优势。自从该公司宣布3D打印成为其服务的一部分以来,一直有客户向其询问此类业务。

通过3D打印满足这些生产机会需要进一步的步骤。Smith Metal Products负责人表示,“我们需要围绕这一能力建立一个质量体系,同时简化和优化现有工艺流程而不至于带来扰乱,将其无缝嵌合入现在的工艺流程。”采用粘结剂喷射金属3D打印进行中小批量生产,意味着需要投入更多的设备。该公司表示,这项投资很可能会到来。

粘结剂喷射金属3D打印工艺市场现状

在国外方面,通过仅一两年的市场整合,留下惠普、GE Additive、Desktop Metal以及Markforged四家较为知名的厂商。此前该技术领域的领导者Exone、Meta Additive以及Digital Metal均已纳入上述企业名下。

国内方面,从事粘结剂喷射金属3D打印工艺开发的企业仍然较少,从已公开的信息可以查询到武汉易制、广东峰华卓立、北京三帝科技、宁夏共享等公司正在研发该工艺并推出了相关设备;高校方面,3D打印技术参考查询到了华南理工大学杨永强教授团队、华中科技大学史玉升教授团队、北京科技大学曲选辉教授团队均有从事该工艺研究的论文和专利。

观察该工艺的被关注形势、专利申请情况以及展会服务商提供的信息,3D打印技术参考得出结论,国内从事粘结剂喷射金属3D打印研发的隐形团队还有很多。当前国内的金属注射成形制造商还没有将该工艺考虑在内,但它的优势是显而易见的。另一件值得注意的事情是,富士康也已于今年宣布开始研发基于粘结剂喷射的金属3D打印机。相信随着粘结剂喷射金属3D打印工艺的成熟与稳定,其在传统生产线上的价值将越来越被重视。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.五千余字国外测评:中国碳纤维3D打印机,性价比高,可批量生产

2.GE 揭幕旗下粘结剂喷射金属3D打印系统,能打印500mm大尺寸零件

3.GE Additive表明旗下粘结剂喷射金属3D打印技术的发展战略