江南大学重磅研究:3D打印无支撑、多尺度、大跨度复杂结构陶瓷

www.nature.com/articles/s41467-023-38082-8

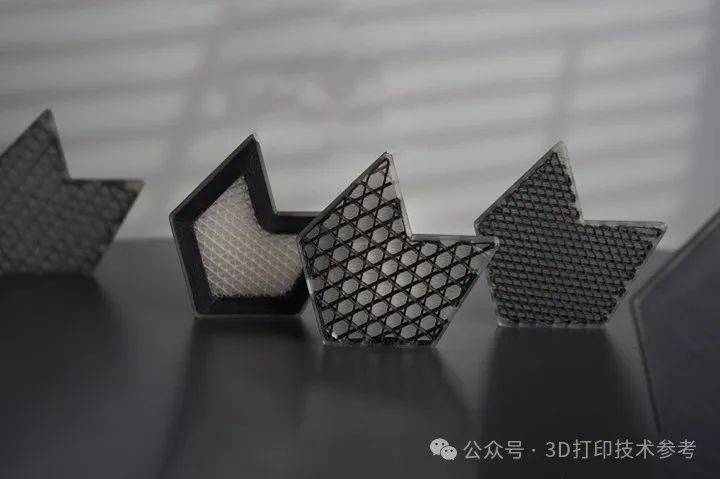

不同光聚合条件之间的差异

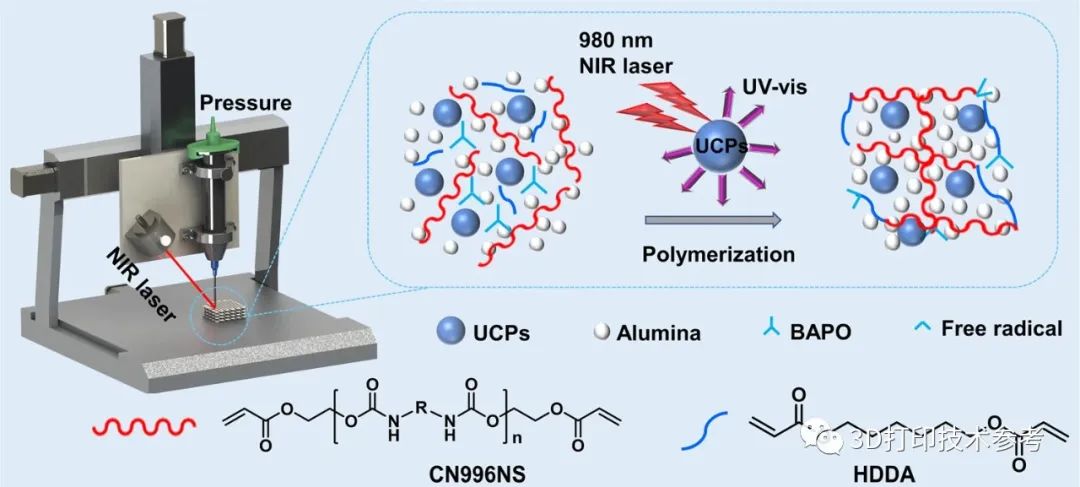

在此,江南大学刘仁教授团队开发了一种新方法,将直接墨水书写与近红外光诱导聚合相耦合,使用近红外辐射以受控的固化速率进行按需固化,能够获得具有灵活几何形状和高分辨率特征尺寸的陶瓷结构。

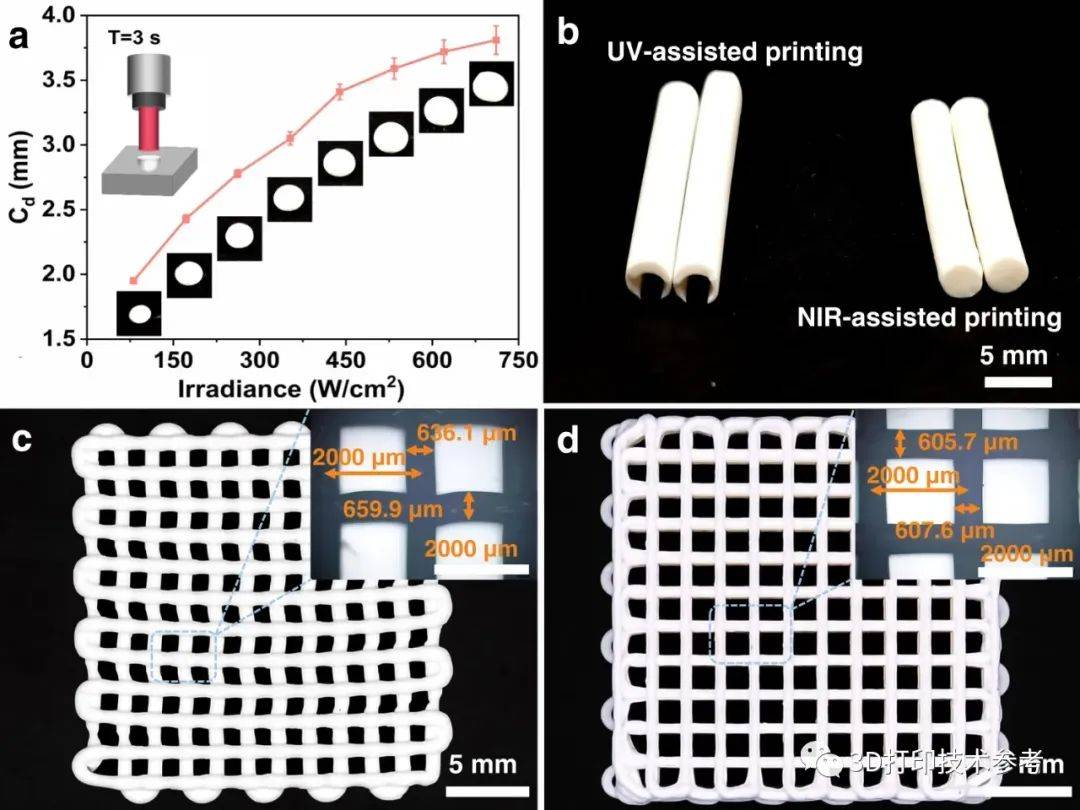

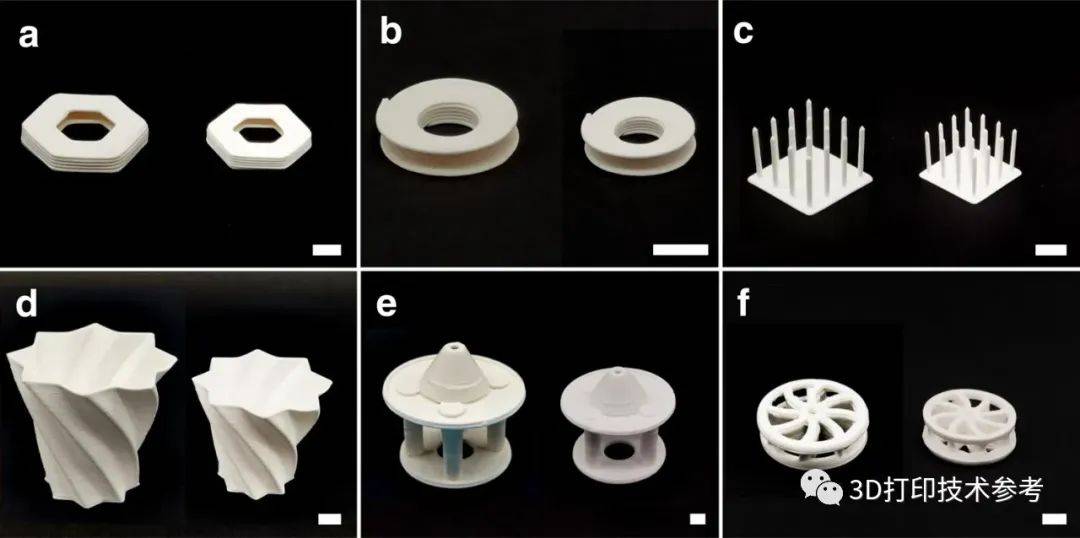

3. 实现高纵横比和大跨度复杂陶瓷结构无支撑打印

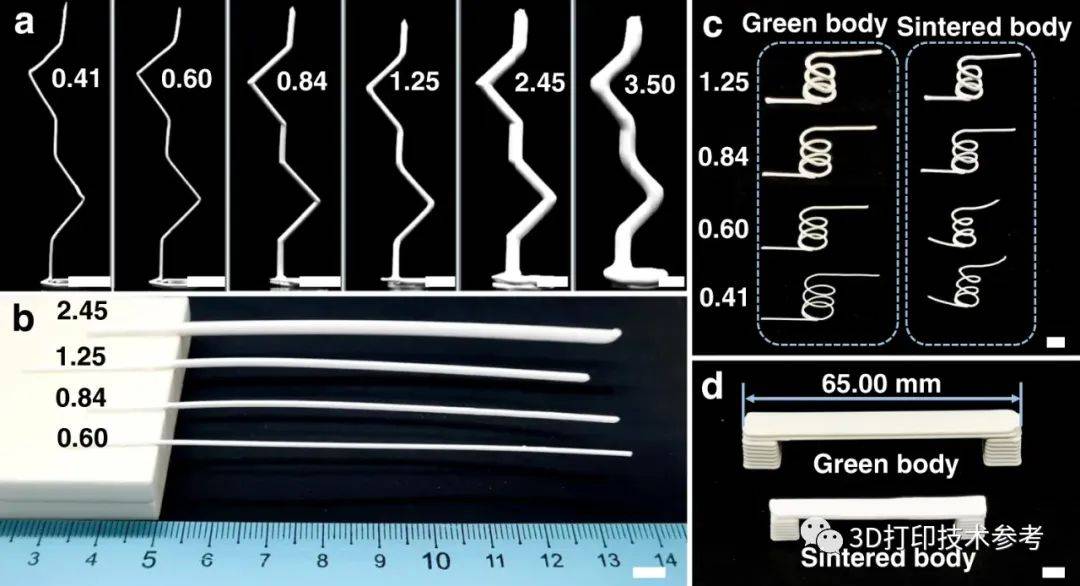

该技术满足大跨度的制造需要,具有更大的设计灵活性。打印的悬臂结构长丝超过85mm,形状保持良好,没有观察到粘弹性下垂。通过将NIR光诱导的光聚合应用于DIW打印,研究人员在不使用任何支撑材料的情况下打印出了具有高一致性和高形状保持性的高强度长丝和陶瓷组件。选择这些特定结构只是为了证明概念验证,即制造具有悬臂的多尺度复杂结构,这是其他没有支撑材料的增材制造技术无法实现的。

打印部件的结构稳定性和保真度评估

打印部件的结构稳定性和保真度评估

打印部件的结构稳定性和保真度评估

打印部件的结构稳定性和保真度评估

在增材制造领域,人们对制造单一零件较感兴趣。然而,由于浆料本身的粘弹性和剪切稀化特性无法保持异形结构,因此很难通过DIW直接打印悬浮结构。为了最大限度提高打印能力并生成更复杂的3D结构,研究人员将打印方法扩展到了XYZ维度。

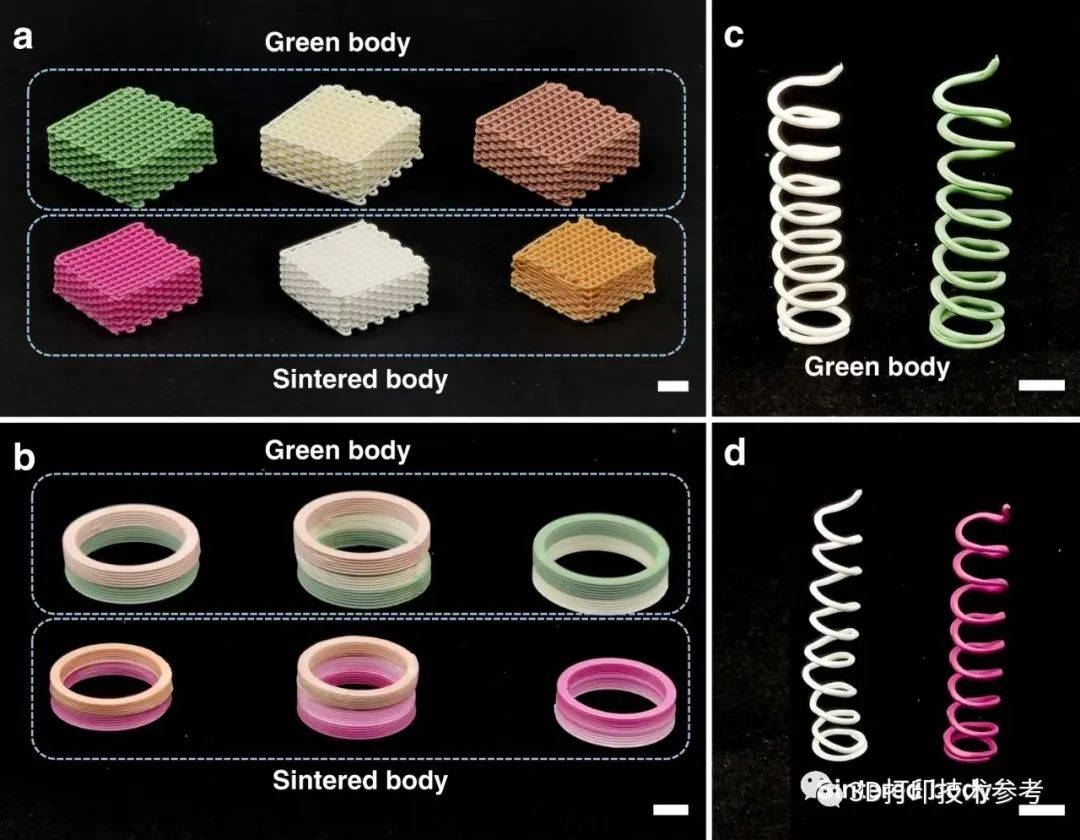

4. 多材料陶瓷结构3D打印

多材料3D打印可以将设计空间扩展到不同的材料,无需组装即可一次制造具有多种功能特性的产品。与高分子多材料增材制造技术相比,陶瓷多材料增材制造技术仍然是一个具有挑战性的研究领域。除了陶瓷材料的光固化特性不同外,陶瓷各向异性的尺寸收缩和烧结温度的差异也容易导致高温烧结时产生翘曲、分层和裂纹。

对不同浆料的多材料3D打印

对不同浆料的多材料3D打印

为了确保多材料部件更好的共烧结,不同材料的烧结温度通过烧结添加剂匹配,调整热处理曲线和固含量。在这项研究中,研究人员展示了使用NIR-DIW打印多色陶瓷材料和离散梯度结构。

END

基于NIR-DIW的无支撑增材制造技术为陶瓷增材制造设计开辟了更高的自由度,这项技术不仅消除了典型打印过程中所需的支撑,而且还带来了许多其他优势,例如减少打印时间、材料使用和后处理工作量。同时成功构建了扭力弹簧、三维弯曲、悬臂梁等高保真局部悬垂和低角度陶瓷几何体。这些突破进一步优化了3D打印陶瓷零件的表面质量,同时还消除了支撑结构占用的成型空间。在近红外光诱导聚合的协助下,一旦NIR辐射强度达到一定值,光敏陶瓷浆料可瞬间凝固成稳定的结构,打印出的曲线无需支撑即可在空间自由伸展。打印过程连续流畅,无需加热等待冷却。时间和空间可控,可以快速制造异形结构件。该技术可提高材料利用率并增加设计自由度。

它在制备高纵横比组件、快速打印和多材料兼容性方面具有优势。虽然使用较小直径的喷嘴打印可以获得更高的精度,但对于单丝无搭接形成的结构(如扭力弹簧),烧结后的形状保持性要差得多。通过优化墨水成分和打印参数(喷嘴直径、挤压压力、移动速度、光照强度等),可以获得分辨率更高、外观独特的物体。相信NIR-DIW方法将得到进一步扩展,无支撑生产的陶瓷几何形状将有助于产生更多的创新组件,并促进增材制造技术的广泛应用。

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.干货分享:陶瓷3D打印之粘结剂喷射技术的成形材料、优势与挑战

2.无需脱脂烧结,重点实验室采用高精密陶瓷FDM 3D打印研制介质天线

3.2300万!燕山大学陶瓷增材制造课题获科技部国家重点研发计划支持