一款完全3D打印的喷气发动机与EOS金属SLM闭环智能融合技术

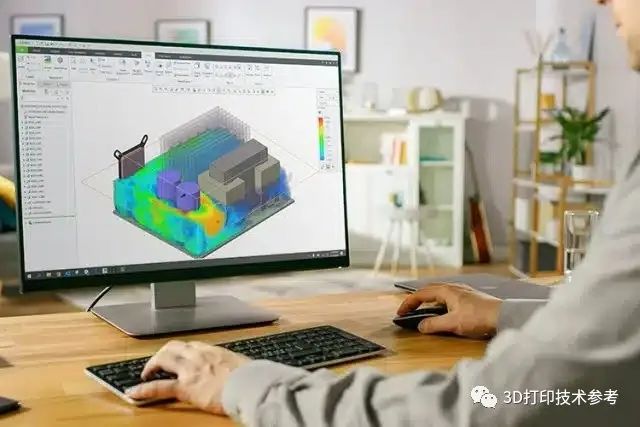

5月15日,一家致力于数字技术开发名为PTC的公司展示了一台完全3D打印的喷气发动机。这台仅由一个完整组件构成的微型涡轮喷气发动机重约3.6Kg,采用高温合金打印,包括所有旋转和固定部件,采用Creo CAD软件设计。

设计和打印完全自支撑的微型涡轮喷气发动机,包括无需组装的50000RPM转速涡轮,代表了增材制造设计的重大突破。喷气发动机是目前最强大和最复杂的产品之一,其中许多部件以某种方式旋转或移动。

这一案例证明增材制造将对航空航天业以及制造此类微型涡轮喷气发动机的产生影响。当前,该类发动机需要许多昂贵零件的复杂装配,客户对供应链和熟练操作工人的依赖性很强。使用增材制造,没有组装过程,并有可能大大减少生产所需的组件和工具数量。这降低了成本,减少了对金属3D打印机的要求,并开启了直接在客户现场按需制造的可能性。

喷气发动机项目由PTC技术副总裁兼以色列理工学院高级研究员Ronen Ben Horin博士和以色列理工学院航空航天副教授Beni Cukurel构思。两者汇集了喷气推进领域多年的深入科学研究以及先进发动机设计和增材制造设计方面的工程专业知识。许多Creo高级设计功能被用于喷气发动机装配,包括:

-

轻量化设计:Creo支持复杂的晶格建模和生成式设计,以减少材料和重量,同时保持与更多材料和更重的设计相同的强度和性能。

-

用于3D打印的自支撑几何体:Creo中基于梁的晶格会自动优化设计以实现可打印性。Creo还支持自支撑的公式驱动晶格,这些晶格可以与可打印性检查及修改器配合使用,以调整设计提高打印效率。

-

3D打印设备互操作性:Creo与大多数用于打印和后处理的3D打印设备兼容。Creo中的3D组件设计对于执行用于精确装配的传统加工至关重要。

这款微型喷气发动机使用EOS打印机制造。而EOS公司近期则推出了3D打印闭环智能融合技术。

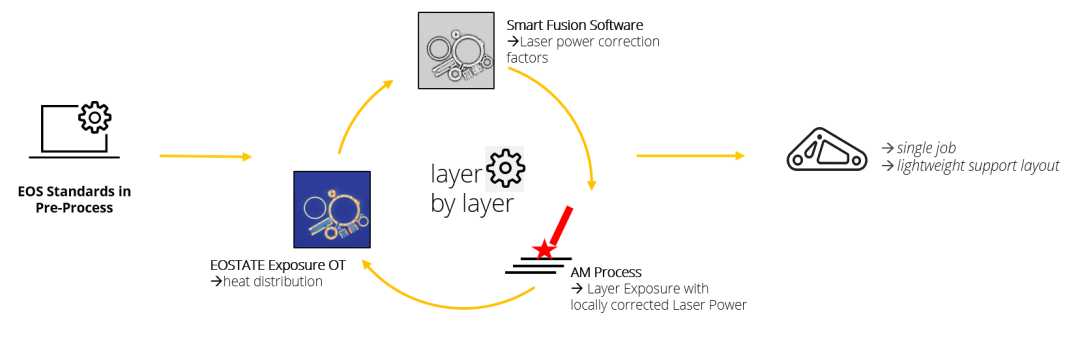

Smart Fusion是EOS致力于通过简化流程、节约成本和提高生产力的创新解决方案来推进和促进金属增材制造(AM)的最新成果。

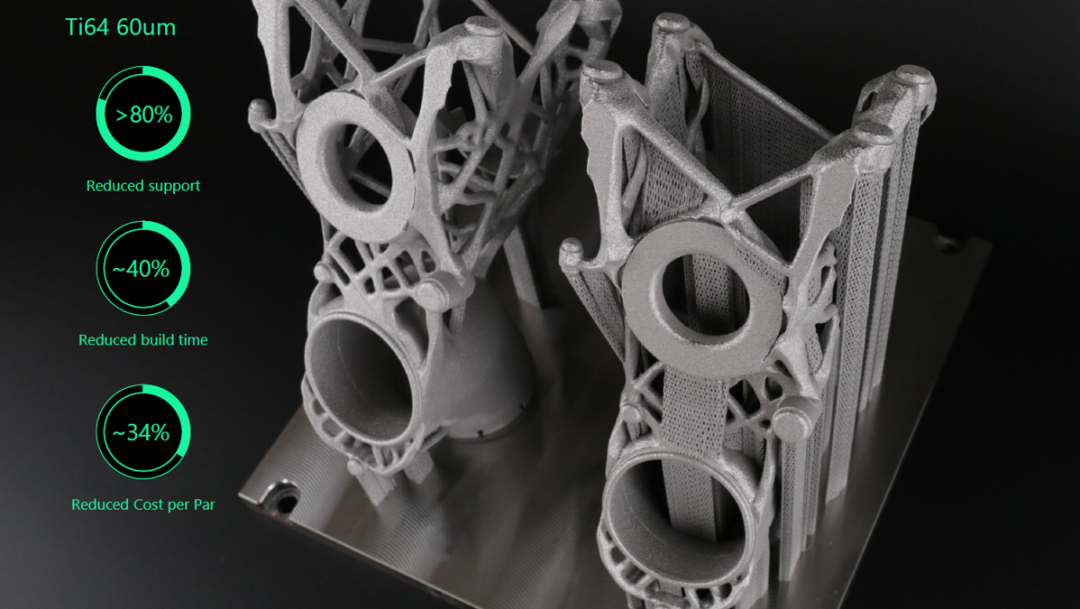

Smart Fusion可以实时自动调整激光功率,快速有效地解决潜在的制造问题。该技术通过测量粉末床所吸收的激光能量,并使用先进的算法进行调整,可以有效避免甚至消除支撑结构。这不仅节省了时间,而且通过减少后处理和减少材料用量,降低了每个零件的成本(CPP)。

这种新颖的软件解决方案使更多的应用成为可能,特别是对于具有高度工程化应用的行业,如能源、空间技术、移动出行和航空航天。

其核心是,Smart Fusion与EOS现有的监测解决方案配对 (EOSTATE Exposure OT),并采用先进的算法来逐层监测构建过程,从而提供更均匀、一致的零件。从数据流的角度来看,EOSPRINT准备了发送到3D打印设备的数据,然后Smart Fusion与EOSTATE及其光学断层扫描(OT)相机合作,通过EOSYSTEM监测、测量和调整激光器。

这款工艺控制解决方案包括首创的实时闭环智能热管理,减少或消除了支撑结构,其性能比其他技术快2-5倍。

Smart Fusion主要优势:

-

设计自由度高

-

降低单件成本

-

缩短上市时间

相关案例

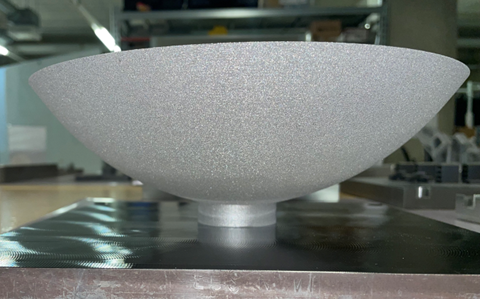

采用60微米工艺和Smart Fusion打印的推进剂罐

采用60微米工艺和Smart Fusion打印的卫星碟

(左)有(右)无Smart Fusion技术处理对比

在3D打印技术参考看来,虽然增材制造为优化设计打开了大门,但设计端仍需要遵守符合该工艺的制造规则,尽最大努力发挥这项技术所能带来的所有便利,包括最大规模的集成化制造;而制造端同时也在努力,使进一步增加设计自由度成为可能。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.机械臂砂型3D打印机和智能化产线,峰华卓立推动铸造产业升级

2.华曙高科-重磅发布批量金属3D打印系统FS511M和FS350M

3.智能制造,共创未来│3D打印专家铂力特与西门子签署战略合作协议

4.使用知名国产DLP设备3D打印仿生晶格结构发表Nature子刊