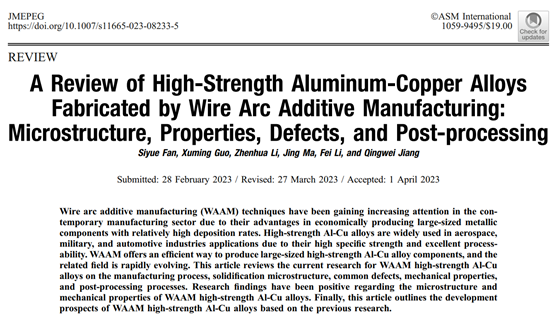

昆明理工:电弧增材制造高强度Al-Cu合金的组织、性能、缺陷和后加工工艺综述

2023年5月21日

3.14K

https://doi.org/10.1007/s11665-023-08233-5

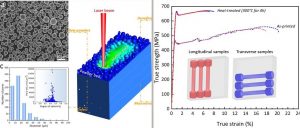

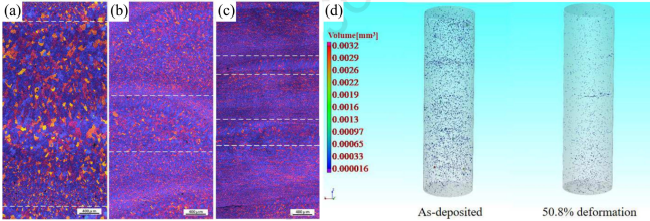

WAAM2319合金中微孔的3D视图

冷加工消除气孔

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.电弧增材制造获评中国航天科技集团2022年度十大技术突破

2.视频:ORNL使用3组机器人,电弧3D打印大尺寸金属零件

4.西工大「高强韧铝合金增材制造」为梦天舱、长五B研制提供了重要技术