导读:来自大连理工、江苏大学等机构的研究人员,通过脉冲激光-电弧混合工艺成功制备了高强度的Al-Zn-Mg-Cu合金。通过多尺度表征,详细讨论了微观结构和热处理对机械性能的影响。同时,结合熔池凝固模拟揭示了显微组织的演化机制。这项工作有望提出一种利用多能场混合调节高强度铝合金微观结构和力学性能的新方法。

https://doi.org/10.1016/j.addma.2023.103526

Al-Zn-Mg-Cu (7xxx) 合金具有超高强度、良好的加工性能和最佳时效硬化能力等优点,满足了大部分航空航天结构材料应用,正广泛用于替代较重的镍基和钛合金。增材制造技术能够缩短加工周期、实现灵活加工,已成为一种很有前途的制造方法,可以生产传统技术无法制造的大尺寸、复杂结构。与铸造和焊接领域类似,激光粉末床熔融(LPBF) 工艺因容易产生过多缺陷(如裂纹、孔隙)而不适合制造7xxx合金。

铝合金的可打印性与凝固间隔宽、热膨胀系数高、开裂敏感性高、熔体流动性差和热导率高有关。有研究人员采用LPBF工艺打印了7075 铝合金,发现裂纹易发生在柱状晶附近界限,参数优化后沉积样品内部仍然存在热裂纹。最有希望的方法是改变7xxx铝合金的成分或添加晶粒成核剂以降低热撕裂敏感性。但这种方法增加了制造成本,近年来通过电弧增材制造铝合金已成为重要的研究方向。

线材+电弧增材制造可以用于以更低的成本和更高的效率生产复杂部件。同时,电弧的热输入较大,熔池的凝固速率较低,这似乎理想的解决了7xxx铝合金在快速熔化/凝固过程中的热裂纹问题。但同时也由于高热输入导致了粗晶粒、气孔和元素偏析的产生,从而导致抗拉强度较弱。2022年,北理工的研究人员使用7050铝合金丝制备了无裂纹的薄壁样品,然而沉积的样品显示出机械性能较差的柱状晶粒;2020年,哈工大研究人员探讨了电弧增材制造的7055铝合金的微观结构演变,由于多次热循环,纳米级沉淀物分布不均匀。通过调整热输入可以控制7xxx铝合金的晶粒形态,在热输入减少的过程中,孔隙率降低,晶粒由柱状变为等轴状。

为了进一步提高7xxx铝合金的增材制造适用性,研究人员研究了多能量场混合来控制成形过程,发现层间轧制和超声能量的引入可以调节微观结构和力学性能,但结合激光和电弧两种热源来提升增材制造质量,比上述传统的能量场混合更具吸引力。3D打印技术参考此前已经介绍过,激光能够显著稳定熔池。利用连续激光-电弧混合工艺制备316L不锈钢,通过提高激光功率,可以细化重熔区晶粒尺寸,提高力学性能。将连续激光与圆弧同心定位,激光提高了液滴转移稳定性和沉积速率。与连续激光相比,脉冲激光的持续时间短、频率高,可以控制熔池流动和热输入可以在7xxx铝合金中产生独特的微观结构。尽管如此,脉冲激光-电弧混合增材制造仍然未能避免非平衡凝固。因此,为了获得具有优异机械性能的Al-Zn-Mg-Cu合金,通常需要进行后续热处理以产生纳米级析出物并析出强化。综上所述,有必要进一步研究微观结构的形成机制,以及它们与使用激光-电弧混合工艺和后续热处理制备的Al-Zn-Mg-Cu合金的力学性能的关系。

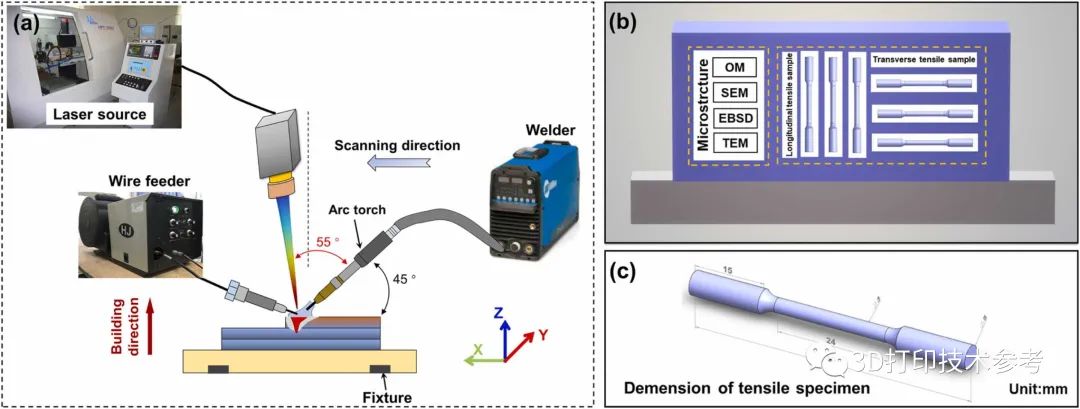

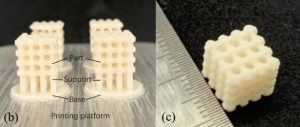

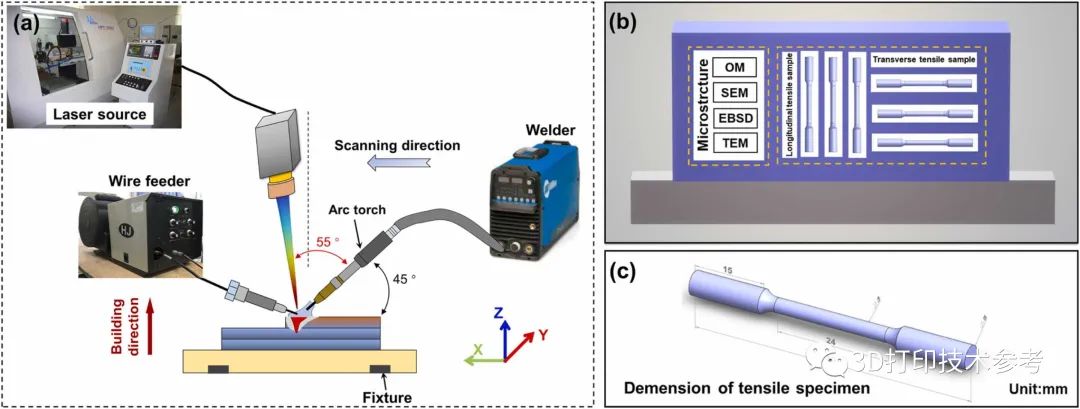

研究团队使用自主研发的激光-电弧混合增材制造系统,包括数控机床(CNC)、脉冲激光器、电弧焊机、自动送丝机。引导激光束和电弧之间的角度为55°,焊丝和电弧枪采用前送丝方式固定,数控机床实现了激光透镜和安装在其上的电弧炬的精确移动。基板在数控工作台的控制下移动。使用该系统制造了120×7.6×60mm的薄壁试样。

本研究使用的打印装置

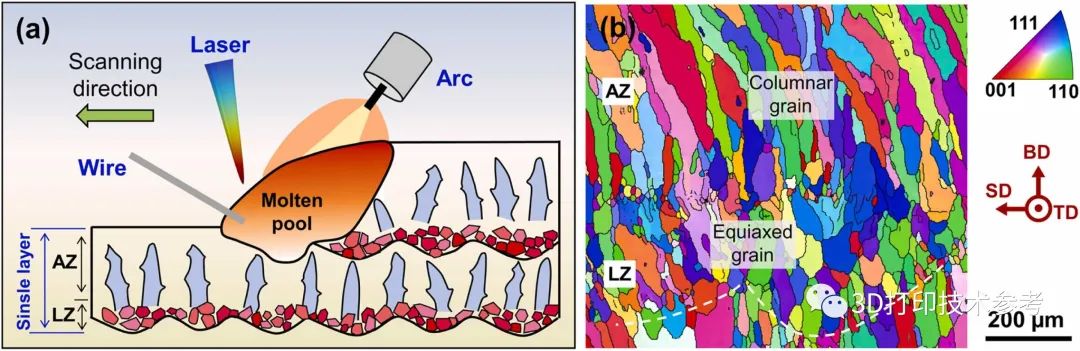

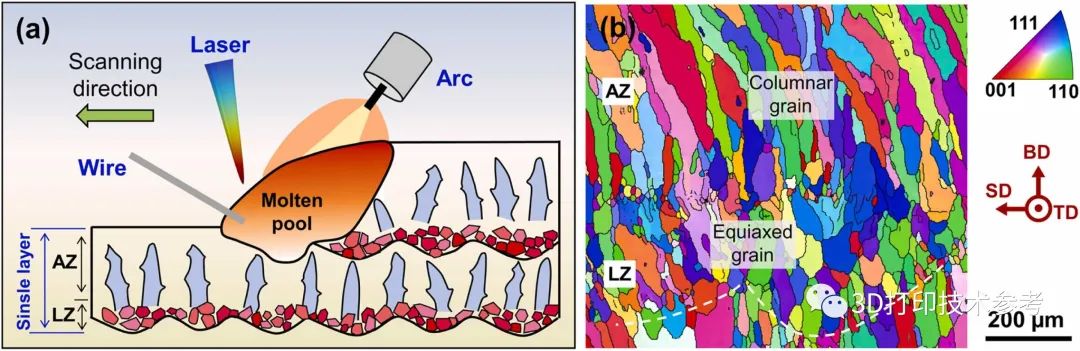

(a) 晶粒形态演化示意图。(b) 柱状和等轴晶的反极图 (IPF)

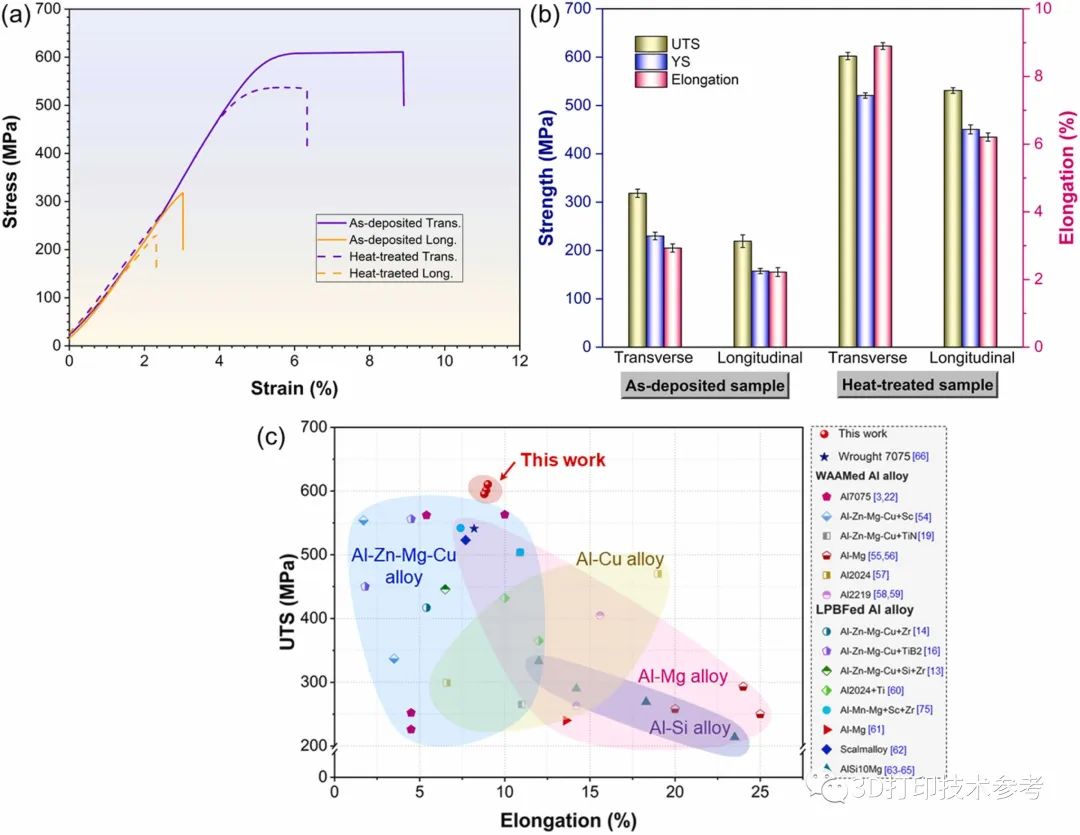

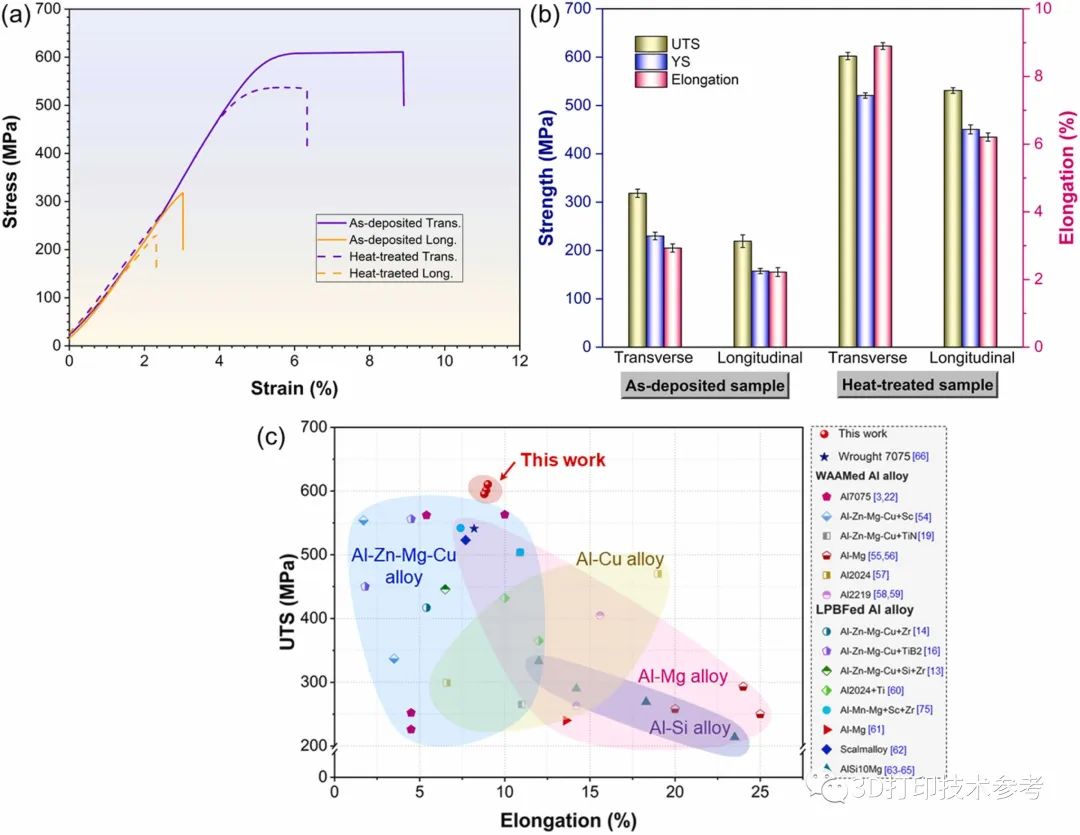

沉积态和热处理后的 Al-Zn-Mg-Cu 合金的机械性能

研究发现,沉积态样品显示为交替显微结构,电弧区为粗柱状晶粒,激光区为等轴晶粒。通过模拟热历史,确定微观结构的形成机制主要是由于在脉冲激光持续时间内急剧的温度梯度和凝固速率以及加速的流体流动造成的。稳定的富Zn和Mg相分散在激光区的晶粒内,而在电弧区则形成复杂的连续网状。两阶段固溶和时效处理促进了大量棒状η' 纳米沉淀物和较小的针状GP-II区的产生。此外,研究表明,热处理不仅有助于同时提高强度和延伸率,而且还显著降低了各向异性。

测试发现,材料的极限抗拉强度达到 602.3 ± 7.6MPa,断后伸长率为8.90 ± 0.10 %,优于传统的锻造7075铝合金。该研究采用激光电弧混合方法还将适用于其他合金,并将在航空航天工业中有广泛的应用。