重大进展:HP发明防止BJ金属3D打印零件烧结变形的新技术

粘结剂喷射金属3D打印通过选择性的在粉末床上喷射粘结剂来制造零件生坯,然后进行脱脂和烧结以实现材料冶金结合。在脱脂和烧结过程中,粘结剂烧尽,颗粒间发生颈缩,并且随着烧结的进行,粘结横截面积增加。粘结面积的增加导致生坯部件强度的增加。然而,由于高温作用,零件整体拉伸强度受到影响,因此具有悬垂特征的部件在重力作用下会发生扭曲或下垂。

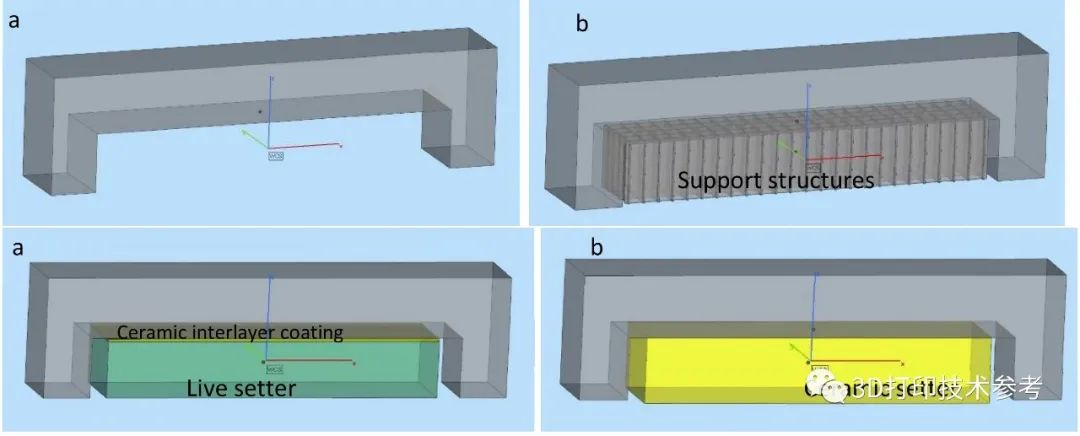

用于避免零件下垂的传统方法是添加支撑或使用陶瓷支架,3D打印技术参考注意到,HP实验室的研究人员新开发了一种新颖的解决方案——一种形状保持涂层,可以消除烧结过程中对支撑结构的需求。

零件在烧结时需要添加支撑物

零件在烧结时需要添加支撑物

研究人员将形状保持涂层应用于铜和不锈钢生坯部件并进行烧结,该涂层表现出在烧结过程中抵抗变形的能力。悬伸量为28mm的铜零件和悬伸量为33mm的不锈钢零件在烧结后保持完整,成功抵抗了部分凹陷。涂层与零件表面形成冶金结合,在烧结过程中提供强度和稳定性。

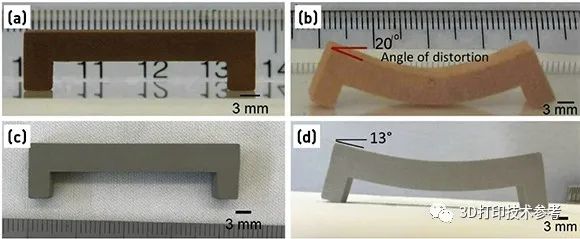

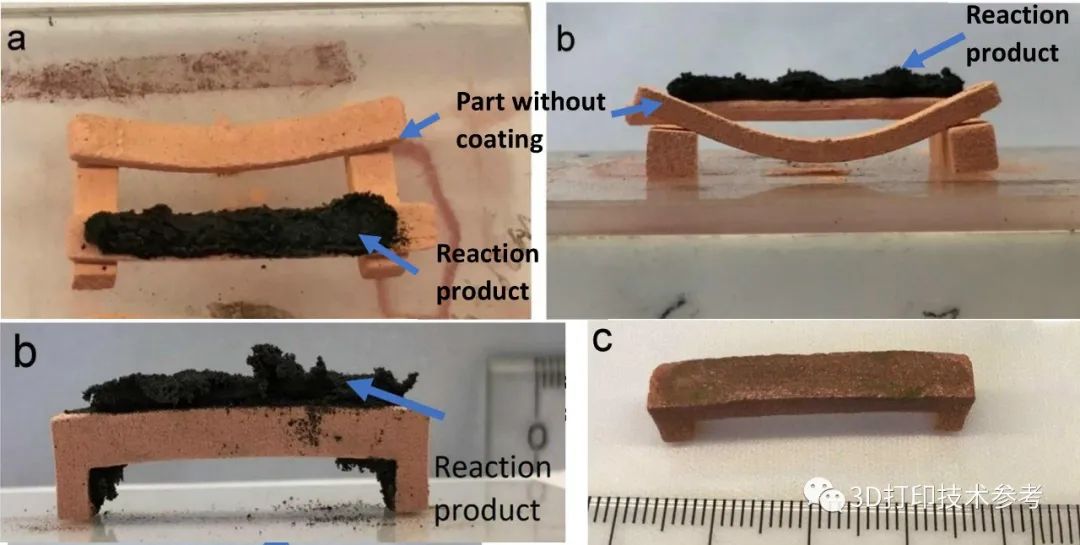

为了确定铜和不锈钢零件的变形/下垂情况,在无涂层保护的情况下,生坯部件在500-1040°C的温度下进行了热处理。铜生坯零件在氩气和氢气保护气氛下以1040℃烧结4小时,不锈钢生坯件于1370℃烧结2小时。结果显示,铜烧结件的偏转角为20°,不锈钢烧结件的偏转角为13°。

(a) 铜生坯件 (b) 出现严重下垂的烧结铜件 (c) 不锈钢生坯件和 (d) 出现严重下垂的烧结不锈钢件

(a) 铜生坯件 (b) 出现严重下垂的烧结铜件 (c) 不锈钢生坯件和 (d) 出现严重下垂的烧结不锈钢件

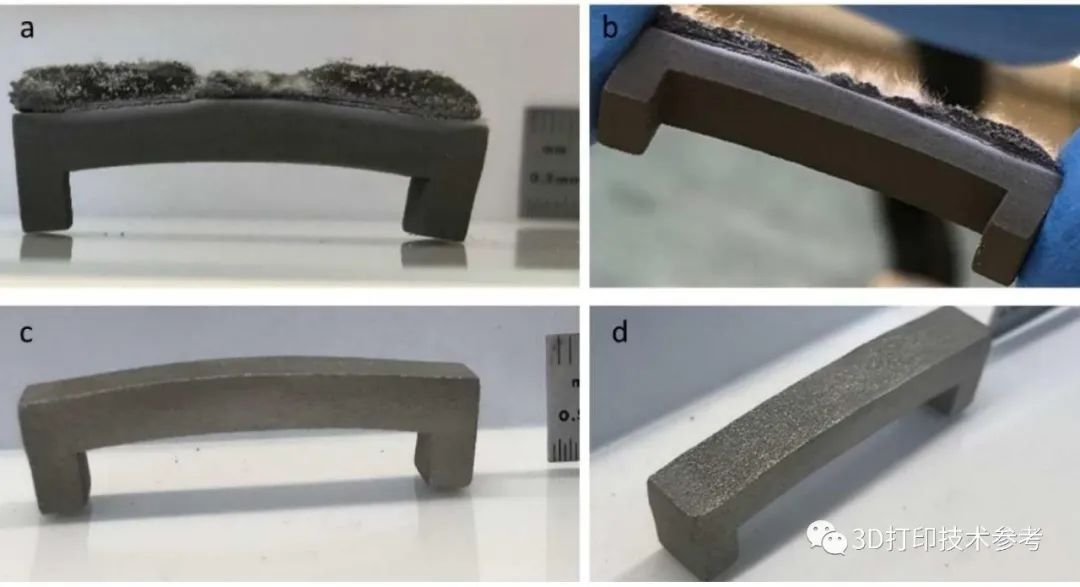

形状保持涂层的开发是为了防止烧结过程中的零件变形。将专为铜开发的SRSC-Cu涂层应用于生坯表面,在300°C下烧结1小时+500°C下2小时+650°C下1小时+1000°C下30分钟,结果发现具有28mm悬伸的烧结零件保持完整,变形量极小。这些结果说明了SRSC-Cu涂层可以消除烧结过程中的零件变形。值得注意的是,零件表面的SRSC涂层可以通过喷砂来去除。另据报道,具有50mm悬伸的零件在烧结后也保持完整,没有下垂。

带有SRSC-Cu涂层的铜零件能够抵抗烧结变形

带有SRSC-Cu涂层的铜零件能够抵抗烧结变形

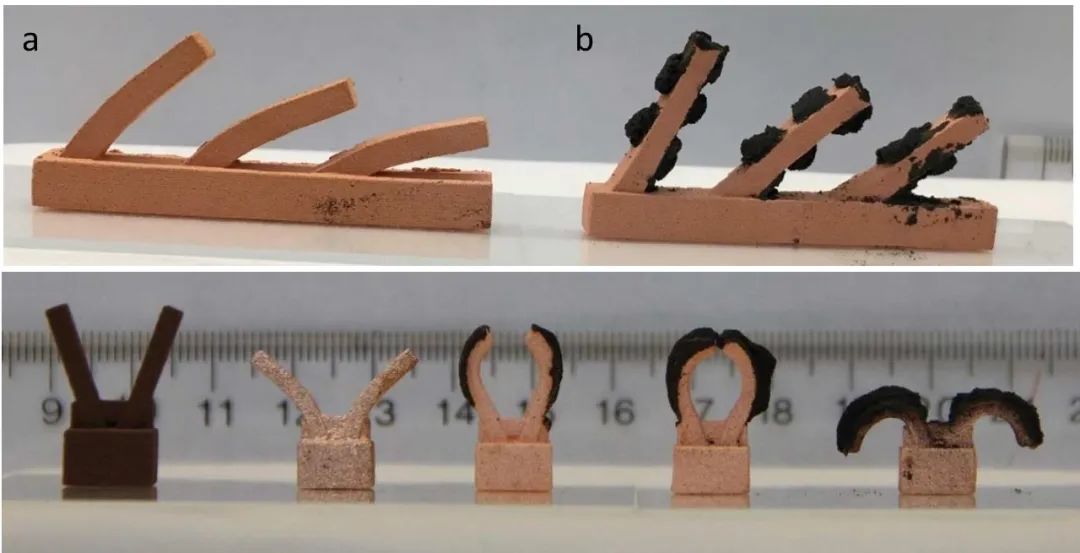

通过对涂层生坯进行不同温度的热处理,研究人员能够更好的理解无支撑烧结的机理。根据他们的发现,当在300°C下处理1小时+500°C处理2小时时,涂层与零件表面形成牢固的冶金结合,并避免下垂。同时,多级烧结有助于增加烧结颈结合的体积,为其自身提供强度。当涂层零件被加热到600°C时,涂层中的化学反应会使其转变为多孔网络,粘附在零件表面。相关研究报道了有30°、45°和60°角悬垂特征的零件实验结果,均成功抵抗了变形。

研究人员还研究了316L不锈钢零件的无支撑烧结。为不锈钢开发的SRSC钢涂层应用于生坯表面,并进行烧结。结果显示,不锈钢零件在过程中也未出现抵抗变形的能力。在烧结的初始阶段,SRSC成分冶金结合到零件表面,并提供必要的强度,以防止在重力作用下下垂。与SRSC Cu涂层类似,SRSC钢涂层在烧结时会发生化学反应,反应产物与零件粘附较弱,经过清洗和喷砂处理后,没有先前涂层应用的痕迹。

具有SRSC-Steel涂层的不锈钢表现出抵抗烧结变形的能力

具有SRSC-Steel涂层的不锈钢表现出抵抗烧结变形的能力

上图:在多倾斜角度下抵抗变形;下图:涂层可以诱导可控量的变形

上图:在多倾斜角度下抵抗变形;下图:涂层可以诱导可控量的变形

在形状保持涂层的开发过程中,发现某些涂层在烧结时会引起正变形,使零件产生抵抗重力移动并抵消零件下垂。通过优化的涂层配方,研究人员能够调整零件的变形程度。研究展示了形状诱导涂层可以在烧结过程中为铜生坯部件增加新的尺寸,研究人员将这种有趣的新现象描述为“粘结金属4D打印”,因为3D打印的绿色零件在烧结过程中通过外部涂层转化为新形状,并能扩展来制造自组装金属结构

总的来说,这项发明对于粘结剂喷射金属3D打印具有重要的意义,在零件生坯具有能够支持自动化清粉处理的强度前提下,变形是影响该技术落地应用的另一重大影响因素。该问题的解决,将进一步增加3D打印对于零件设计的自由度,并为粘结剂喷射金属3D打印批量化应用带来机遇。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.干货分享:陶瓷3D打印之粘结剂喷射技术的成形材料、优势与挑战