激光烧结(SLS)3D打印光源技术的发展——实现高速、高精度的关键

粉末床激光烧结(SLS)工艺的发展已有约30年,从最初打印覆膜砂、聚苯乙烯粉末,逐渐发展为制造尼龙及其复合材料等最终零件的高性能聚合物3D打印工艺。光源是绝大多数3D打印技术重要的组成部分,对于SLS技术来说,光源技术直到近年才发生一些明显的变化,相比其他工艺可选择性较为单一,但带来的影响却是巨大的。

打印材料决定了应当选择的激光类型,对于聚合物粉末床激光烧结SLS工艺来说,当前在商业化的设备商使用的能量源有CO2激光、CO激光和光纤激光;面向未来正在研发的有半导体激光二极管。

一. 光纤激光+改性材料——高速烧结

将光纤激光用于SLS技术同样是一项创新,因为光纤激光对于高分子聚合物几乎没有吸收。光纤激光相比CO2激光器功率更高、光斑尺寸更小、稳定性更好,能够解决后者制约生产能力与制造质量的关键性技术难题。如果光纤激光能够实现超精细超高速烧结,高分子增材制造产能及制造水平将提升至全新高度。在该领域,华曙高科开发的Flight技术已成功实现商业化应用。

华曙高科光纤激光高速烧结技术

华曙高科光纤激光高速烧结技术

华曙高科将光纤激光引入高分子粉末床烧结的关键是研发“新材料”,基于在高分子粉末中加入“热介质”,提高高分子材料吸收光纤激光能量的效率,开发新的原材料配方及适配的配粉工艺,华曙高科实现了材料对光纤激光能量的高效吸收。

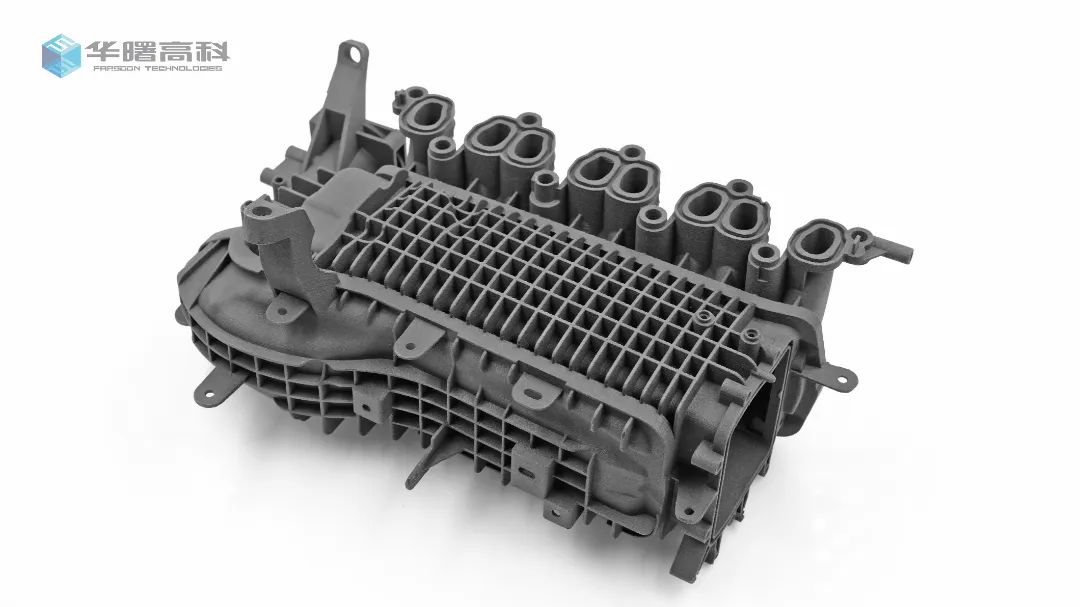

采用Flight技术打印的汽车进气歧管

采用Flight技术打印的汽车进气歧管

在效率方面,Flight技术在相同的时间内相比传统的SLS工艺在产能方面提高了数倍,比HSS高速烧结工艺提高了3倍。Flight高分子光纤激光烧结技术,在效率、产能、打印细节品质方面,把SLS工艺带到了新的发展阶段。然而由于高分子材料对光纤激光固有的低吸收率,材料技术的改进将是该技术得以实现的重要关键点之一。

二. 面阵光源+半导体激光——面烧结

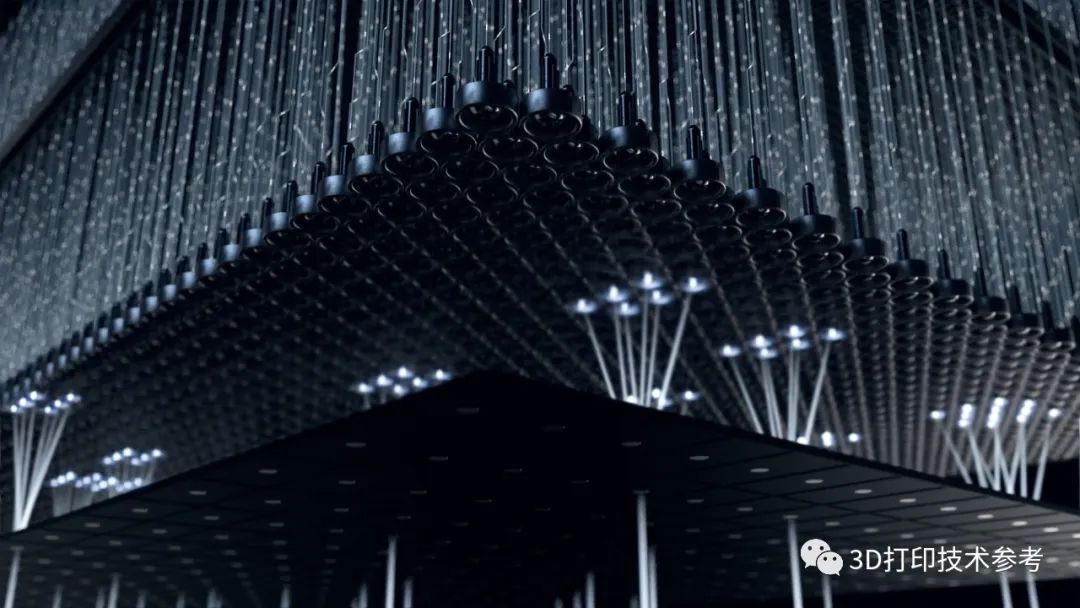

2018年,EOS宣布推出LaserProFusion技术,它采用近百万个二极管激光器排成阵列激光,瞬间一次性烧结粉末材料,相比过去的单个CO2激光器,新技术的烧结速度快出10倍。EOS将其称为唯一能够取代注塑成型的“革命性的聚合物增材制造技术”,它将使工业3D打印在未来市场更具吸引力。LaserProFusion总输出功率可达5千瓦,在进行单层扫描时,只激活与CAD数据相匹配的二极管,整个截面同步烧结,这比依赖单个激光光斑沿整个构建区域移动的方式自然要快很多。EOS介绍,LaserProFusion技术使聚合物连续制造提高到了新的生产力水平,在5000-10000件的制造量级中相比注塑成型更具成本效益,足以与传统注塑技术同台竞争。但这项技术截止目前没未有商业化的设备推出。

EOS LaserProFusion技术

EOS LaserProFusion技术

另一家采用半导体激光实行SLS工艺的是一家成立于2016年的以色列公司3DM,其开发了一种平行激光束方法,其核心技术是公司专门为3D打印开发的半导体激光器,是一种小型(几毫米大小)、成本仅有几十美元、光源功率高(高达4W,相当于20WCO2激光器)。这使公司能够经济高效的将多达六个激光器组合成一个光束,以提高光束功率和加快打印速度。这种激光技术的一个重要特点是能够通过设计调整其波长发射(实现4-15微米波长调整),以完美适应热塑性材料的最佳熔化行为。3DM声称,基于其独特的光学和架构配置可以将粉末床3D打印的速度降至每层1秒,从而将打印机的吞吐量提升10倍,基于该技术的设备正在开发中。

3DM开发的面烧结设备

3DM开发的面烧结设备

三. CO激光——高精度激光烧结

CO2激光是SLS工艺技术诞生以来最主要的能量源,聚合物对其波段具有较高的吸收率且其制造成本低、光源可靠稳定。但随着激光技术的发展,与其波长接近的CO激光的研究获得了一些进展。2015年,相干公司在技术上取得突破,使新一级别高功率CO激光器具有跟之前推出的板条激励CO2激光器类似的寿命、可靠性和维护特性,开启了一些潜在的应用可能性。借此,激光烧结SLS工艺的开创者EOS率先开启了CO激光为光源的激光烧结3D打印商业化。

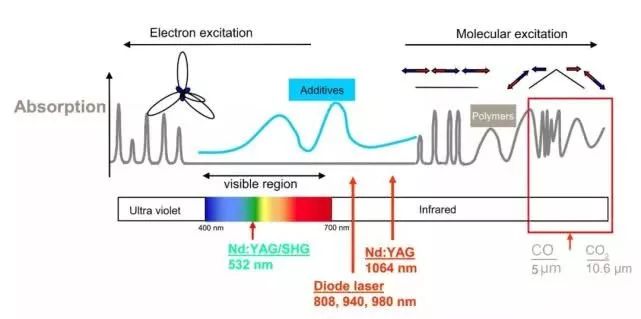

CO激光器的输出波长为5(5-6)μm,不同于10.6(9-11)μm的CO2激光器。由于某些材料在5μm和9-10μm处具有不同的吸收系数,因此存在与波长有关的光-材料交互作用问题。对于PE、陶瓷、玻璃来说,它们对CO激光具有更高的吸收率,使其在这些材料的加工领域有独特的优势。同时,CO激光也适用于加工一些电介质材料和PCB板的氧化铜。然而,硫化物光纤对5μm波长的吸收率却很低,这为CO激光的光纤传输提供了可能性。

聚合物对不同波段激光的吸收率

聚合物对不同波段激光的吸收率

CO2激光理论上受衍射限制的光斑尺寸约为55µm,而在工业应用中实际实现的最小光斑尺寸为80-90µm。在相似的聚焦条件下,CO激光器可以达到大约25µm的理论光斑尺寸,实际光斑尺寸在30-40µm的范围内,更小的光斑尺寸可以制造更加精细的结构。此外,CO激光的功率密度可以达到CO2激光的四倍。更高的功率密度再加上某些材料在5µm处更强的吸收能力,使得这些材料可以用低得多的功率进行处理。

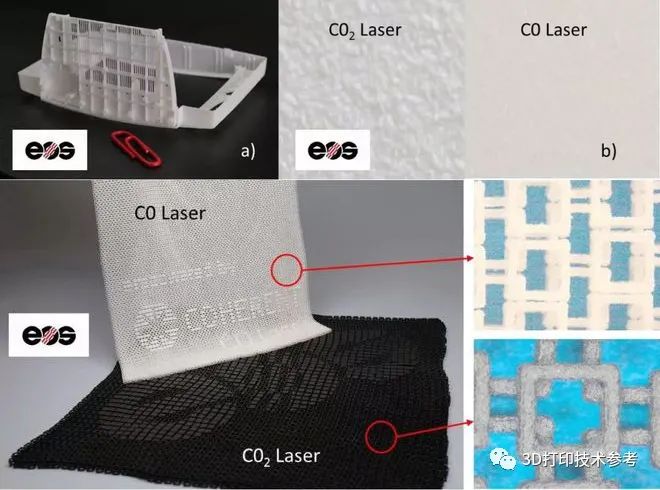

EOS将基于CO的激光烧结技术命名为FDR(FINE DETAIL RESOLUTION),这项新技术的定义将结合两个方面的优势——立体光刻(SLA)的精细分辨率与选择性激光烧结(SLS)的耐用性和质量。FDR技术专注于生产精密组件,已公开的数据显示,该技术可以打印最小壁厚为0.22mm的精致而坚固的聚合物零件。

使用FDR技术进行增材制造的插头(来源:EOS)

使用FDR技术进行增材制造的插头(来源:EOS)

基于FDR技术制造的超精细表面和超精密组件(来源:EOS)

基于FDR技术制造的超精细表面和超精密组件(来源:EOS)

END

伴随着激光烧结技术的发展,新的材料技术也获得了进步,随之而来的是新的应用方向和应用规模的增长。2021年,全球热塑性聚合物粉末收入9.02亿美元,比2020年分别增长43.3%,而光敏聚合物和丝材的市场规模分别为6.542亿美元和5.159亿美元。这是3D打印聚合物粉末的销售收入首次超过光敏聚合物,说明3D打印完成了由原型制造到最终用途零件制造的角色转变。随着系列生产应用的增加,聚合物粉末在未来几年成为主要的3D打印聚合物材料。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.超高温SLS|聚合物粉床3D打印技术的重要发展,以史玉升教授团队技术为例

3.项目征集 | 第二届3D打印风投大会启幕在即,欢迎投递BP!