3D打印,最新Nature!

3D打印技术的进步已经产生了越来越强大的能力,可以生产使用传统制造工艺无法制造的复杂结构。然而,将不同的材料无缝集成到一个高分辨率的3D打印工艺中仍然充满挑战,特别是对于具有不同特性的材料。《自然》杂志于11月15日刊登了一篇论文,报告一个3D打印平台,可以使用强大的机器视觉系统获取有关正在构建的物体的拓扑信息,从而实时快速调整其打印参数。这种方法被作者称为视觉控制喷射,它扩展了可用于喷墨3D打印的材料组合,为制造复杂多材料结构和高吞吐量制造开辟了道路。

3D打印的增材制造特性为优化打印结构提供了机会,通过在微观层面上对材料的特性进行编程或调节,例如,通过调整加工条件或集成其他材料。在过去的几年里,机器视觉和人工智能还被纳入到3D打印流程中,以感知和适应打印环境,从而实现打印优化过程的自动化。

材料喷射是一类3D打印工艺,可用于以微米级分辨率制造多材料结构。它的工作原理是通过成百上千个可单独控制的喷嘴打印液态树脂材料。在最常见的机器喷射类型中,沉积的树脂在用紫外线照射时会固化,因此可以逐层构建3D物体。

材料喷射的一个局限性是,由于可变流速引起的液滴体积的内在变化、来自单个喷嘴的喷射液滴之间的干扰以及固化的液滴的收缩,每个打印层的厚度并不完全均匀。如果不进行调整,任何不规则性都会与后续打印层中的不规则性叠加,这可能导致最终零件出现缺陷并最终打印失败。因此,需要一种称为机械平坦化的过程,在该过程中,刮刀或滚筒在打印下一层之前将打印特征平整到其预期厚度。然而,机械平坦化限制了可以打印的材料范围,因为只能使用与刮刀或滚筒兼容的材料,从而阻止了许多具有更适合消费品和工业产品的特性的聚合物的使用。

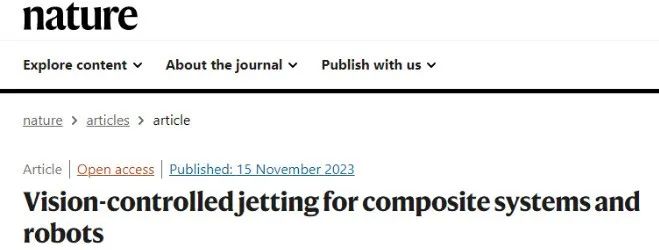

机器视觉如何防止3D打印失败:a.材料喷射的3D打印过程中打印层并不完全均匀,任何不规则性都可能堆积起来,导致最终物体出现缺陷。使用机器视觉系统(包括四个摄像头和两个激光源)来解决这个问题,该系统扫描每一层的表面,绘制出不规则性;b.然后打印机沉积额外的树脂以填充间隙;c.这会产生一个光滑的表面,可以在该表面上打印下一层。

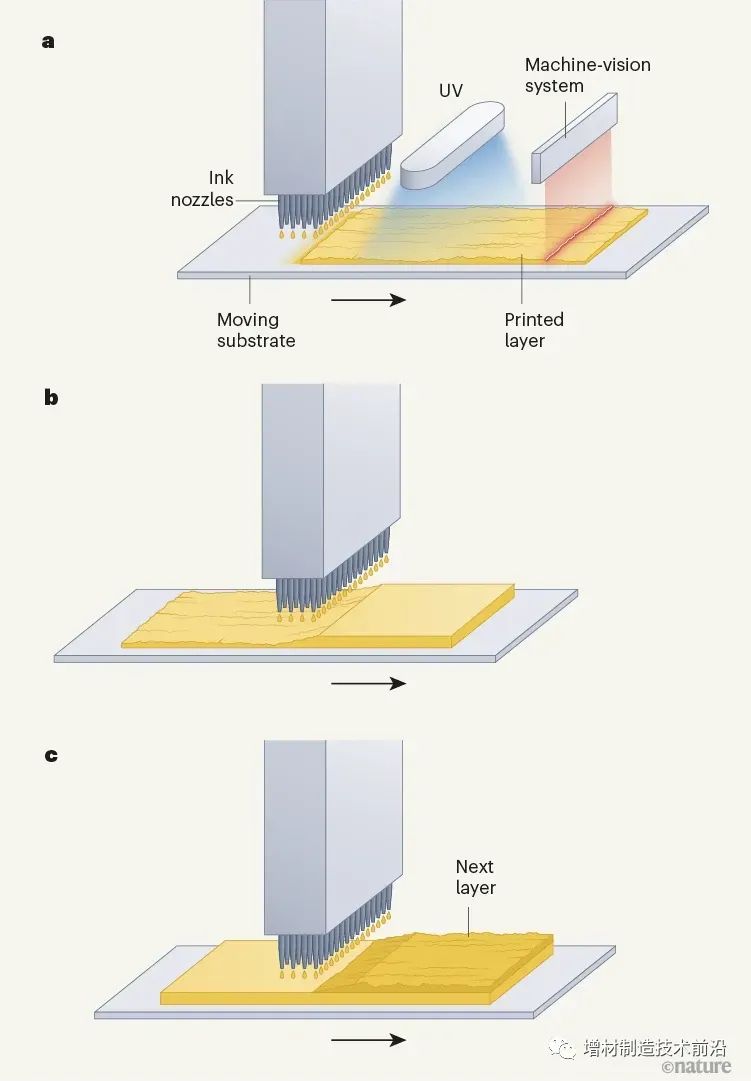

为了解决这个问题,苏黎世联邦理工学院和美国Inkbit公司合作,开发了一种材料喷射3D打印机,该打印机集成了由四个摄像头和两个激光源组成的机器视觉系统,用于扫描打印层的轮廓。这种非接触式扫描以微尺度分辨率(体积低至 64μm×32μm×8μm)获取拓扑信息。这并不是机器视觉集成到材料喷射3D打印机中的第一个例子,但作者定制的系统扫描速度比此前使用的系统快660 倍,系统的图形处理单元在不到一秒的时间内分析拓扑信息。然后将扫描的轮廓与所需结构的计算机模型进行比较,并调整后续层的墨水量以补偿与模型的偏差。

这种反馈系统消除了对机械平坦化的需要,允许使用原本与材料喷射不相容的树脂。作者证明了他们的平台可以打印某些类型的工程级聚合物。此外,该工艺允许使用易去除的支撑材料(如蜡,只需要溶解),这是生产复杂特征时所需要的。令人印象深刻的是,结构复杂的多材料结构可以实现高分辨率(体素尺寸为32μm×64μm× 20μm;体素或体积像素是3D打印物体中最小的可区分元素)和高吞吐量(24×109每小时体素)打印,与目前市售的喷墨3D打印机相当。

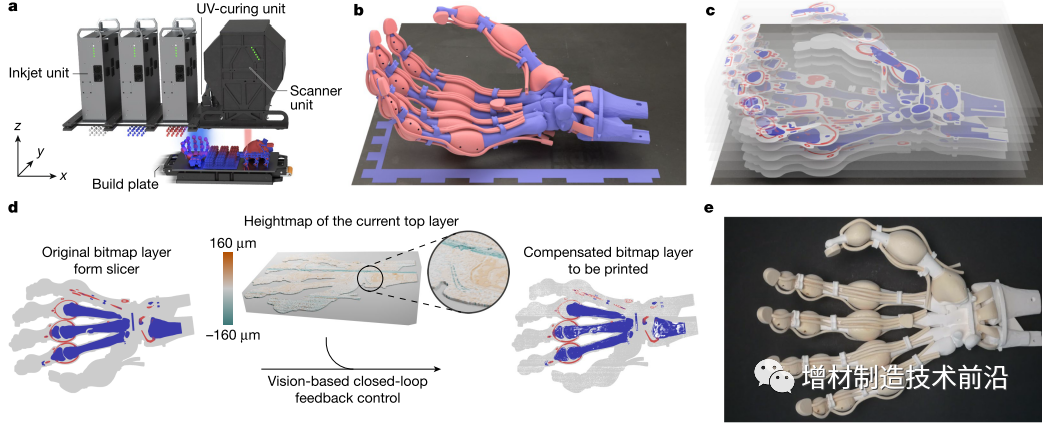

作为概念证明,研究人员3D打印了由刚性承重芯和柔软可弯曲外壳组成的肌腱驱动手。这种结构可以用气动驱动,以响应施加在指尖的压力来抓取物体。他们还证明,手可以响应感知到的压力而做出抓握动作。

3D打印的机械手

3D打印的机械手

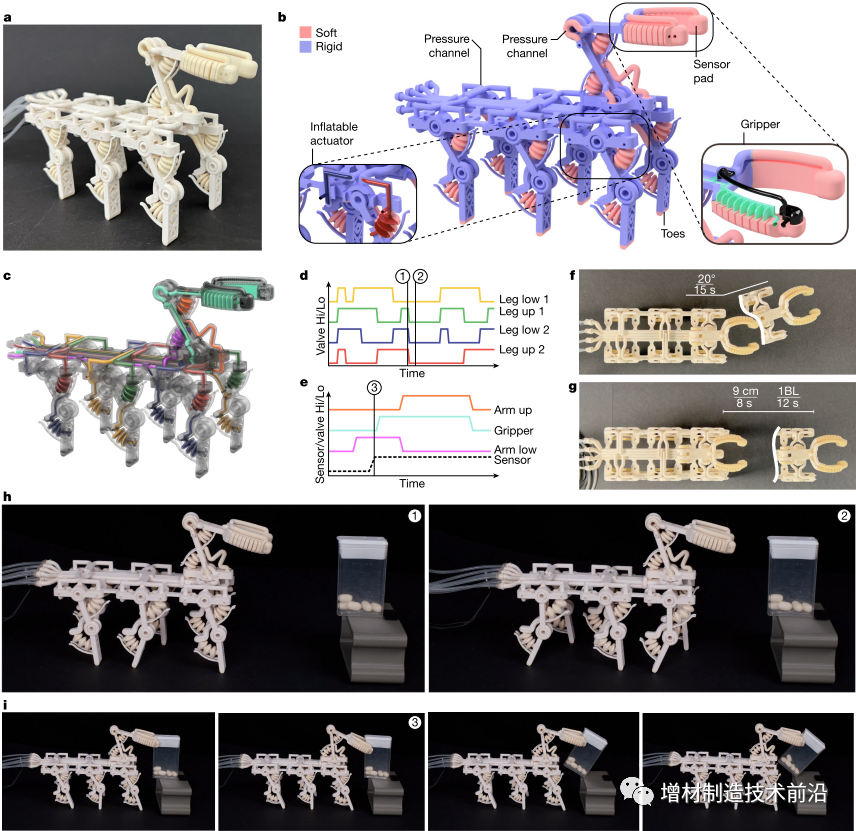

使用类似的设计,作者构建了一个可以移动、感知和抓取物体的多功能机器人。

3D打印后可工作的抓取机器人

3D打印后可工作的抓取机器人

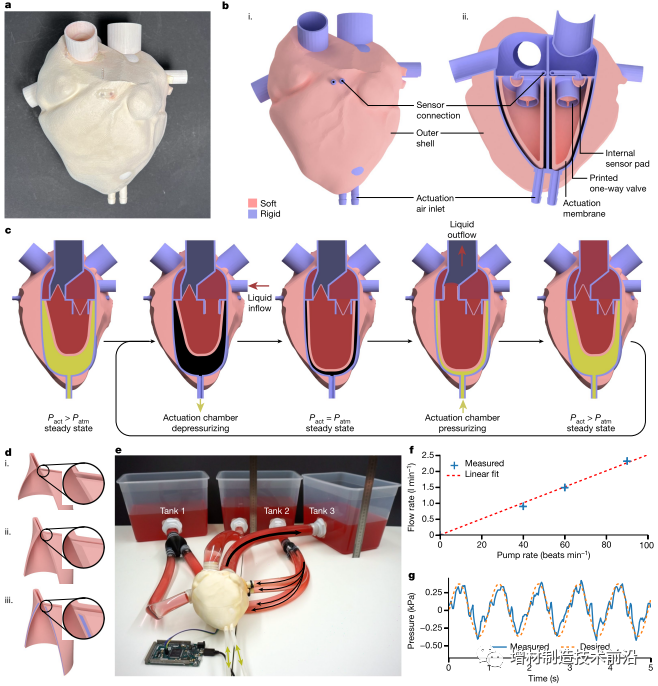

研究人员还建造了一种类似于生物心脏的流体泵。该结构与单向阀、腔室、膜和导管集成在一起,可产生高达每分钟2.3升的流速。仿生泵的泵送周期由进入执行室的空气流入和流出来控制。驱动室压力的循环变化反复使驱动膜变形,进而导致预期的液体流动。多材料阀门的机构设计灵感来自大自然,并在软质和刚性材料的布置和特征尺寸方面进行了进一步优化。类似的泵设计只能通过单个部件的铸造或注塑成型来实现,这两者都涉及耗时且劳动密集型的组装。

功能性心脏泵,在单个过程实现

功能性心脏泵,在单个过程实现

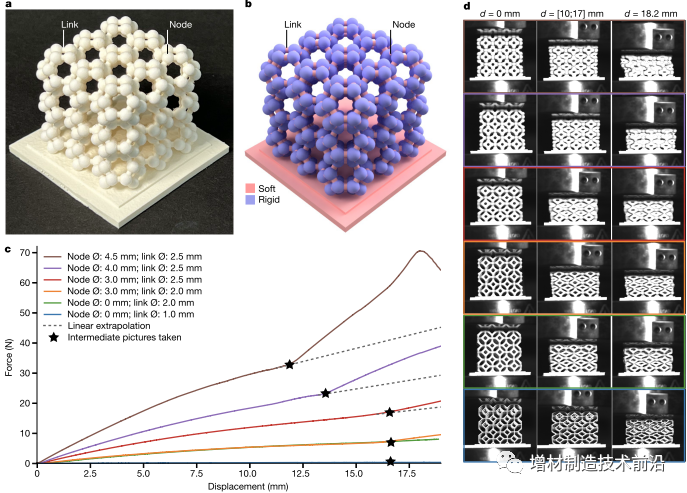

在另一个例子中,作者打印了超材料。超材料在刚度和重量方面可以进行各种权衡,性能超越传统材料。但传统的超材料由单一材料构成,如能将具有不同特性的材料结合在一起,复合材料系统可以带来更广泛的应用领域。基于所开发的3D打印平台,研究人员打印了一系列桁架状超材料。通过精确调节桁架状超材料的软链接和刚性节点的尺寸,他们可以调整超材料在压缩下的力学响应。

3D打印的桁架超材料

3D打印的桁架超材料

总的来说,研究人员开发了一种自动化、高吞吐量的方法,可在单一制造工艺中制造高分辨率、耐用的多材料功能系统。结果表明,这种新的打印方法可以创建具有集成传感和驱动通道的复杂多材料功能机器人。该打印机的高分辨率、速度和广泛的材料特性使一组新的混合软刚性机器人制造成为可能。打印机可以使用更广泛的材料化学成分,从而能够构建功能性和持久性的材料。这种非接触式打印方法可以创建几乎任何内部结构的几何形状,如内腔、3D流体流道、肌腱导向器和压力传感线。在设计中自由控制软质和刚性材料在体素级别的放置方式,可以大大提高打印多材料系统的功能和性能。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.干货分享:间接陶瓷增材制造裂纹的形态、产生原因及应对策略