米级陶瓷3D打印!国内重磅技术突破,为航空航天等行业注入新质生产力

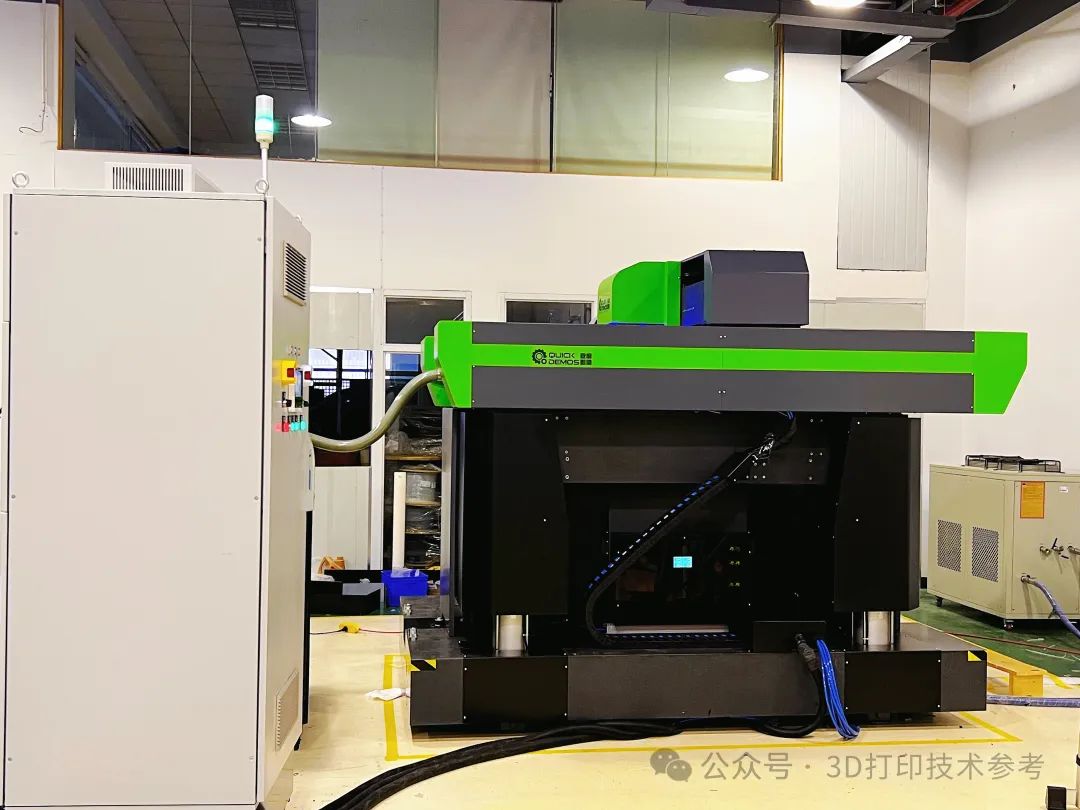

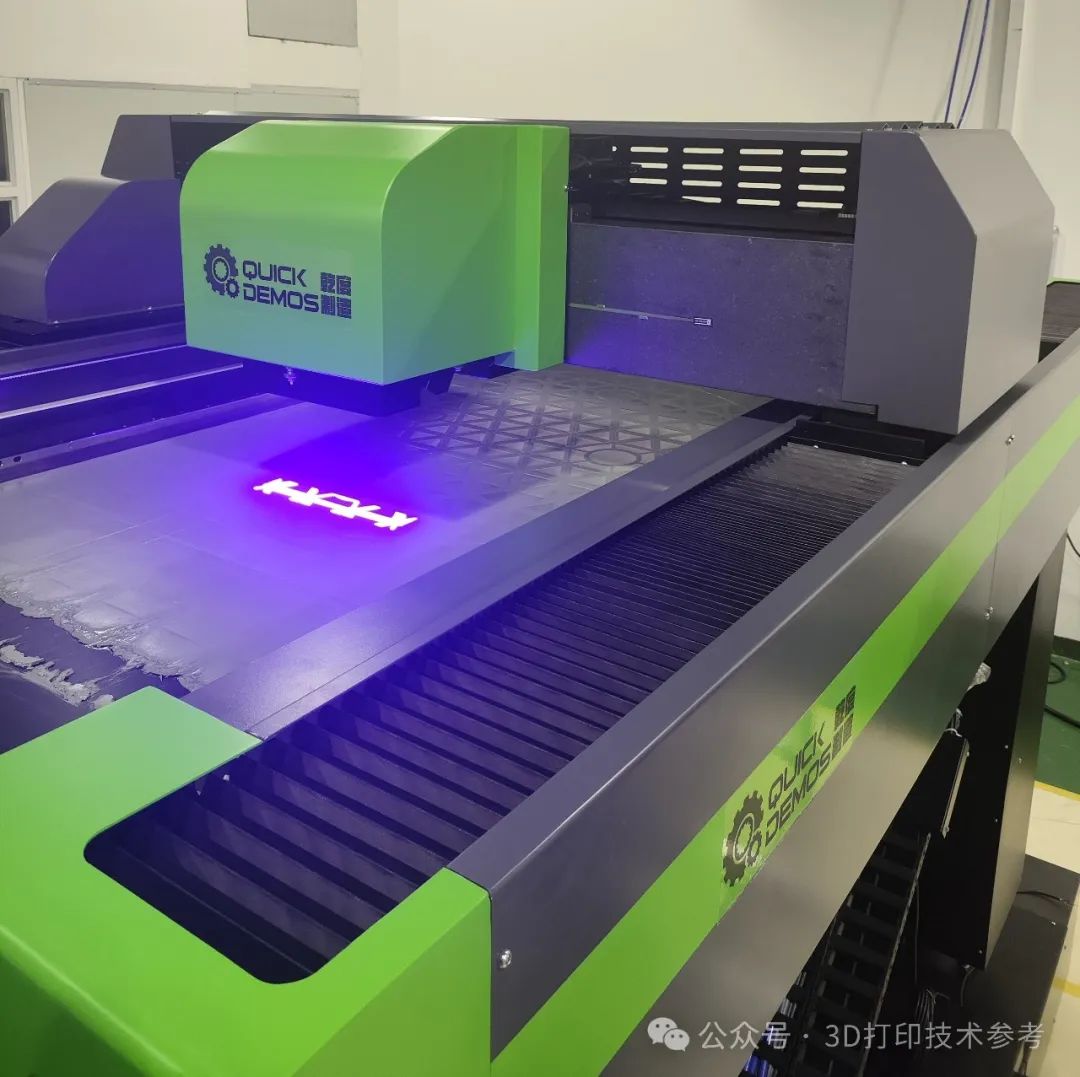

乾度高科深耕陶瓷增材技术,面向航空航天、新能源、半导体等行业的迫切需求,通过持续的关键技术探索和创新,日前正式推出“1.2米”光固化陶瓷3D打印装备,在独创的动态同步推扫技术加持下,打印体积可达1200mm×900mm×500mm, 横向曝光分辨率50μm,纵向重复定位精度 ±5μm(Z向)。材料体系覆盖氧化物陶瓷、碳化物陶瓷、氮化物陶瓷等。该产品的推出,宣告高精度DLP光固化陶瓷3D打印正式进入”米级“时代,为航空航天等行业注入新质生产力。

大尺寸光固化陶瓷3D打印技术在航空航天领域的应用潜力巨大。

1. 轻量化与强度:航空航天器对轻量化有着极高的要求,减少质量可以显著提高飞行效率并降低燃料消耗。光固化陶瓷3D打印技术可以制造出既轻又强的部件,这是因为陶瓷材料本身就具有优异的机械性能和高温稳定性。

2. 复杂结构制造:航空航天部件经常需要具有复杂的内部结构和几何形状。传统的制造方法很难加工出这些复杂的结构,而光固化陶瓷3D打印技术可以轻松实现复杂结构的制造,为设计师提供了更大的自由度。

3. 快速原型制作与迭代:在航空航天领域,快速原型制作和迭代对于产品开发至关重要。光固化陶瓷3D打印技术可以快速制造出原型,并进行测试和改进,从而加速产品开发周期。

4. 耐高温与耐腐蚀部件制造:航空航天器在极端环境下运行,需要承受高温、高压和腐蚀等恶劣条件。陶瓷材料因其耐高温、耐腐蚀等特性而非常适合这些应用。光固化陶瓷3D打印技术可以制造出具有这些特性的部件,确保航空航天器的正常运行。

5. 降低制造成本:传统的航空航天部件制造通常需要昂贵的模具和复杂的加工过程,而光固化陶瓷3D打印技术可以直接从数字模型打印出部件,无需模具,从而降低了制造成本。

6. 定制化生产:航空航天领域对部件的定制化需求很高。光固化陶瓷3D打印技术可以根据具体需求快速调整设计和生产,实现定制化生产。

7.快速维修与替换:在航空航天任务中,快速维修和替换损坏的部件至关重要。光固化陶瓷3D打印技术可以快速制造出所需的部件,实现快速维修和替换。

总的来说,大尺寸光固化陶瓷3D打印技术在航空航天领域具有广阔的应用前景和潜力,将为航空航天技术的发展和进步提供有力的支持。

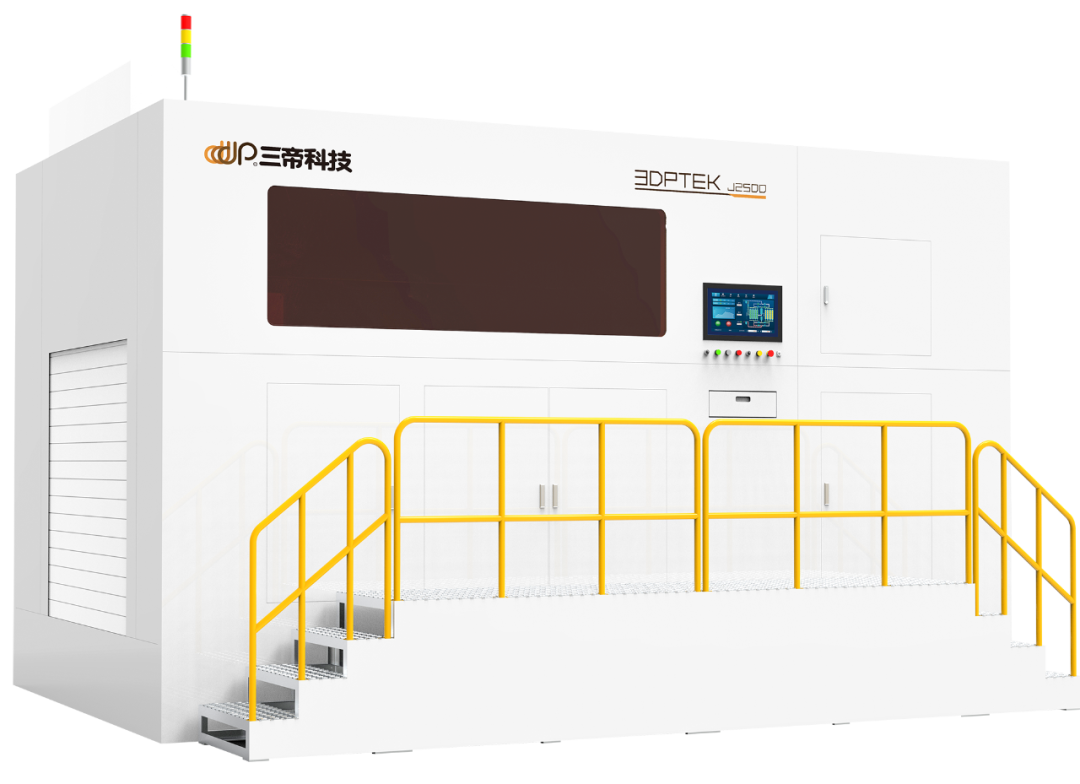

乾度高科专注于特种陶瓷材料的3D打印技术开发,包括材料与工艺研究,设备与应用开发等。通过自身研发以及与中科院重点实验室、高校专业实验室等国内科研机构的合作,完成了多款材料、装备,以及应用产品的开发。研究、开发了多种陶瓷浆料,包括碳化硅、氮化硅、氮化铝、氧化锆、氧化铝等,材料强度高、致密度高,具有良好的工艺性,以及与装备的适配性,已经在多个领域实现了重点产品的应用。提出多项专利技术,研制并向市场投放了系列化的特种陶瓷3D打印成型装备,包括CL P60、CL S90、CS 160、CF 550、CF 1200,成型精度涵盖35μm~62.5μm,成型尺寸涵盖50mm~1200mm,分别适用于材料试验研究、小批量化生产、大批量(大尺寸)工业化生产,其中CF 1200是全球光固化陶瓷3D打印成型尺寸最大的设备。

经过数年开发与努力,乾度高科在多个领域开始应用,核心产品包括航空发动机高温叶片精密铸造用陶瓷过滤器、航空发动机高温叶片精密铸造用型芯、航天用碳化硅镜坯、飞行器用纤维增强特种陶瓷耐热部件、半导体制造用陶瓷吸盘、石油化工用耐高温催化载体等,在众多高技术应用领域和消费品生产领域显示出巨大的应用潜力。随着陶瓷3D打印技术的进步和成熟,乾度高科显示出良好的发展势头和强劲的增长势头,将为我国高技术制造业的发展贡献力量。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.大尺寸、高精度、高质量:突破碳化硅陶瓷3D打印的制造极限

3.李涤尘、田小永教授团队:3D打印大尺寸跨尺度结构陶瓷催化剂