麻省理工:3D打印的特定晶格结构可抵抗超音速撞击!

3D打印技术参考注意到,麻省理工学院以及美国陆军研究实验室的工程师在微观超材料领域取得了重要进展,他们发现复杂的蜂窝状支柱和横梁结构能承受超音速撞击,且具体结构对撞击抵抗力的影响显著。这些材料通过3D打印、组装等方式设计成微观结构,赋予了整体卓越的性能。双方以《Decoupling particle-impact dissipation mechanisms in 3D architected materials》为题将研究发表在《美国科学院院报》上(PNAS与Nature、Science齐名)。

具有特定微结构的超材料在抵御超声速撞击方面优于固体材料,为先进的防护解决方案提供了潜力

具有特定微结构的超材料在抵御超声速撞击方面优于固体材料,为先进的防护解决方案提供了潜力

随着科技的飞速发展,对材料性能的要求也日益提高。特别是在航空航天、汽车工业、国防安全等领域,材料不仅需要具备高强度、高刚度等传统特性,还必须能够在极端环境下保持稳定的性能。3D打印技术的出现,为设计并制造具有复杂微观结构的超材料提供了可能。这些超材料通过精细的结构设计,能够在保持低密度的同时,展现出超越传统材料的卓越性能。

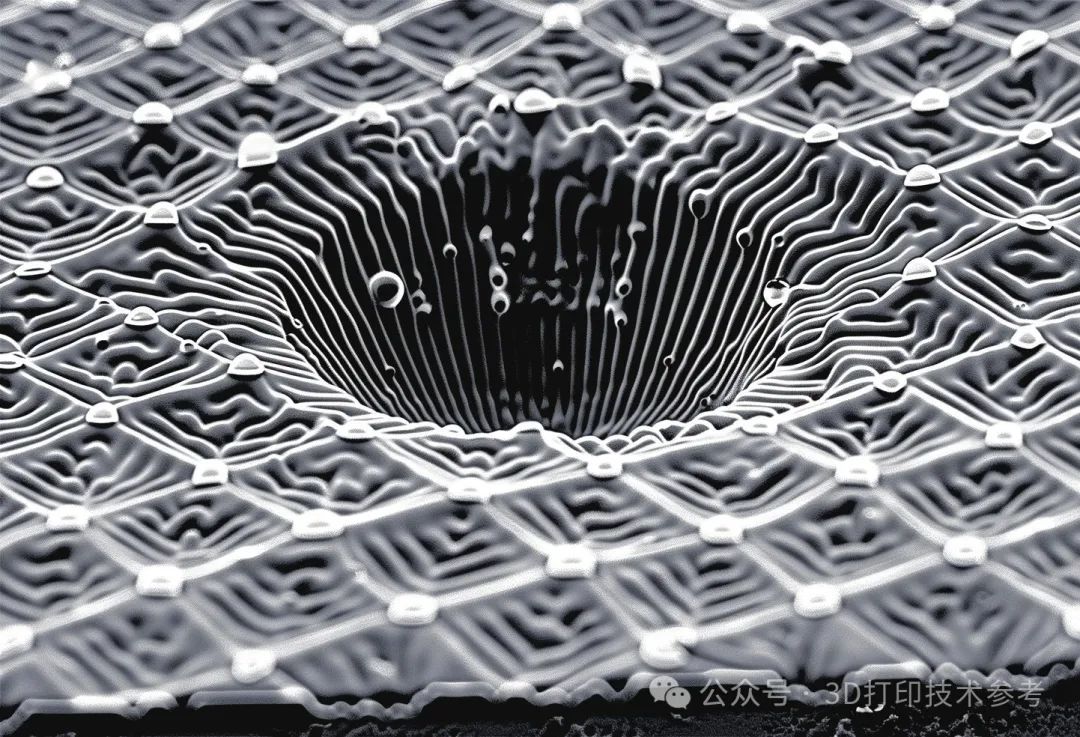

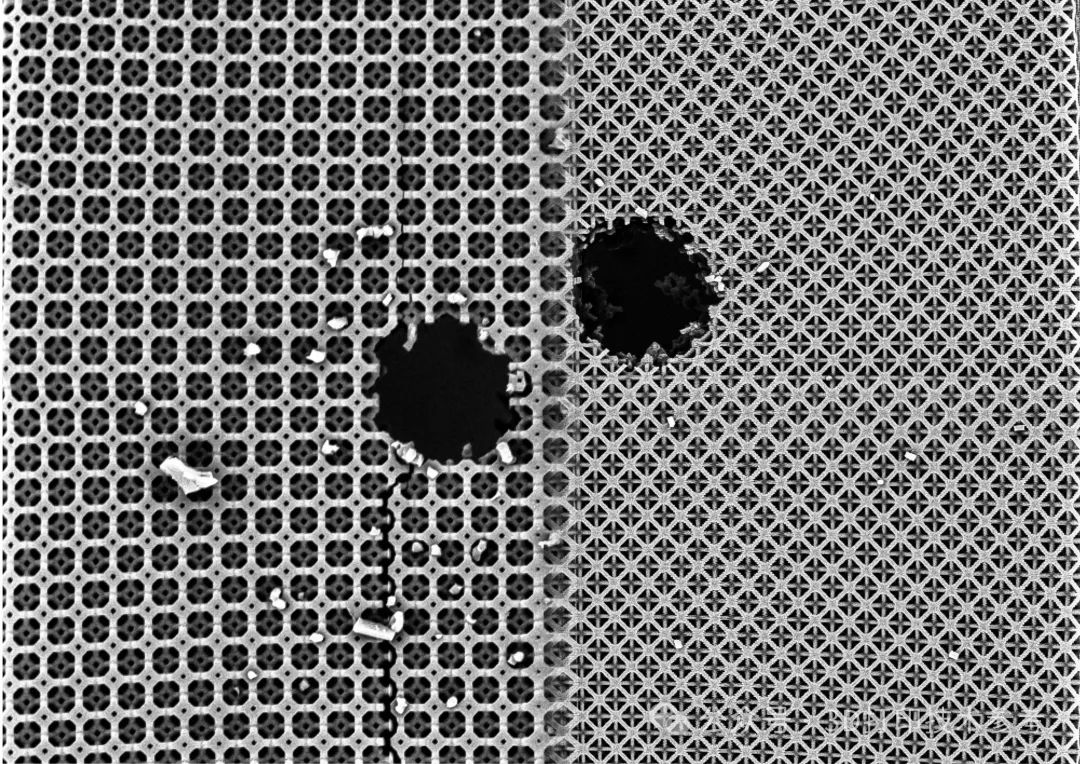

在这项研究中,工程师们提出了一种快速测试超材料结构阵列对超音速撞击弹性的新方法,并在实验中利用高速摄像机捕捉撞击瞬间。实验中,工程师们向悬挂在微型支柱之间的超材料发射高速玻璃微粒子,以模拟超音速撞击场景。通过对比不同超材料结构的反应,他们发现某些特定结构的超材料具有更强的抗冲击能力。这些结构在受到撞击时,能够形成小穿孔而不破碎,而相同条件下的无结构超材料则会产生大裂缝并迅速破碎。这一发现不仅验证了微观结构设计对材料性能的重要影响,还为新型防护材料的设计提供了重要参考。

某些3D打印架构具有更好的抗冲击性

某些3D打印架构具有更好的抗冲击性

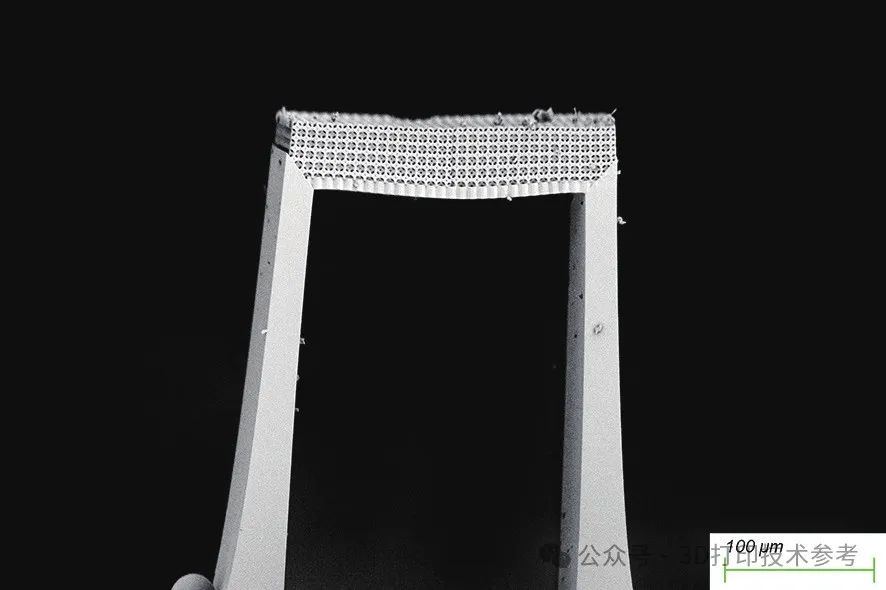

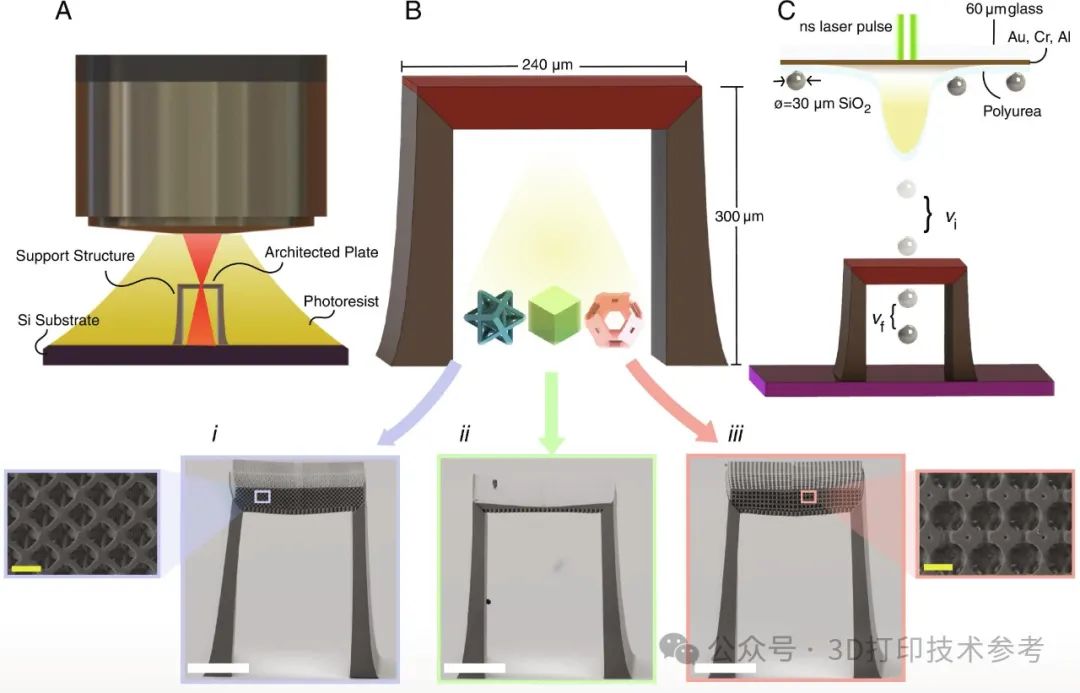

具体地说,研究人员通过双光子光刻技术,利用整体支撑结构制作了悬浮的微结构板,这些板距离基底约300微米,具有可调节的形态,并通过激光诱导粒子冲击测试研究了约30微米二氧化硅微粒对这些悬浮晶格的冲击效应,利用超高速成像技术捕获了冲击前后的速度变化。

-

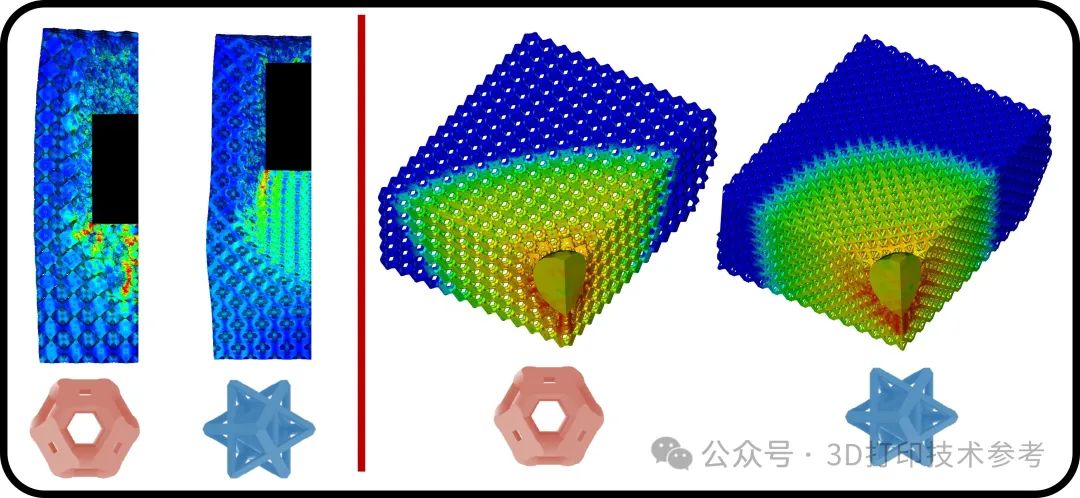

重复八面体结构的卓越表现

在众多超材料结构中,打印成重复八面体结构的材料表现尤为出色。这种结构不仅具有高度的几何对称性,还能够在受到冲击时通过多方向分散能量,从而显著提高材料的抗冲击性能。实验数据显示,单位质量的重复八面体结构超材料可承受的冲击力是大块材料的两倍以上。这一发现对于设计更坚硬、更轻质的防护材料具有重要意义。

激光诱导粒子撞击八重悬浮格子板,SiO2球形粒子的初速度约为575m/s,粒径约为30μm

激光诱导粒子撞击八重悬浮格子板,SiO2球形粒子的初速度约为575m/s,粒径约为30μm

激光诱导粒子撞击八面体悬浮板晶格,SiO2球形粒子的初速度约为130m/s,粒径约为30μm

激光诱导粒子撞击八面体悬浮板晶格,SiO2球形粒子的初速度约为130m/s,粒径约为30μm

超音速撞击后材料不会发生整体碎裂

超音速撞击后材料不会发生整体碎裂

-

3D打印技术发挥关键作用

在该研究中,3D打印技术发挥了至关重要的作用。该技术不仅使得研究人员能够精确制造出具有错综复杂微观结构的材料,如蜂窝状、整体式和十四面体等形态各异的悬浮板结构,而且这些结构的高度精度达到了微米级别,相当于三根人类头发的直径。通过3D打印的精细控制,研究人员能够确保这些结构在保持高度复杂性的同时,还能实现与支撑柱之间的精确悬浮,为后续的冲击实验提供了理想的测试样本。此外,3D打印的灵活性和可定制性也允许研究人员根据实验需求调整材料的形态和特性,从而进一步探索不同结构对冲击力的响应机制。因此,3D打印技术在该研究中不仅是制造复杂微观结构的关键工具,也是推动材料科学和冲击力学领域创新发展的重要驱动力。

采用双光子3D打印制造蜂窝状结构

-

从微观到宏观的推广

麻省理工学院的工程师们指出,微观层面的观察结果可以推广至宏观撞击预测。他们通过数值模拟和实验验证相结合的方式,建立了超材料结构在超音速撞击下的力学模型,为新材料结构在现实世界中的应用提供了理论依据。这一成果不仅推动了材料科学领域的发展,也为航空航天、汽车工业、国防安全等领域的技术创新提供了有力支持。

展望未来,研究团队计划利用这一快速测试和分析方法,继续探索新的超材料设计,以期开发出适用于防护装备、服装、涂层和镶板的更强更轻架构。他们认为,在台式机上进行大量极端实验将大大加速新型高性能弹性材料的验证过程。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.2024上半年3D打印技术Science、Nature正刊研究

2.DED金属3D打印:颠覆性的先进材料和先进结构开发技术,打印头有多重要?!

3.西工大黄卫东、林鑫教授团队MRL:基于原位高速重熔策略的增材制造铝合金强-塑性突破

4.轻量化、高性能:3D打印技术助力车辆电池系统、碳纤维应用大突破