自动化去支撑和打磨,金属3D打印大规模生产下的后处理解决方案!

当增材制造技术从定制化、小批量的原型制作转向规模生产时,其面临的挑战也随之增加。在原型制作阶段,只需达到“足够好”的标准即可,但用于生产批量化的最终用途零件时,则必须满足高效、准确、可重复性、可靠性和成本效益等诸多要求,这对增材制造的技术工艺能力提出了不小的挑战。3D打印技术参考注意到,浙江拓博推出的机器人自动去支撑打磨系统,一经上市并受到众多从业者的关注,目前该系列产品工艺已应用于航空航天、医疗器械和汽车制造等领域。

金属增材制造凭借其数字化生产方式,从模型设计到零件成形几乎全是自动化和数字化的流程。然而,这并不是增材制造产品的最终交付状态,产品交付前还有一段漫长的后处理过程。

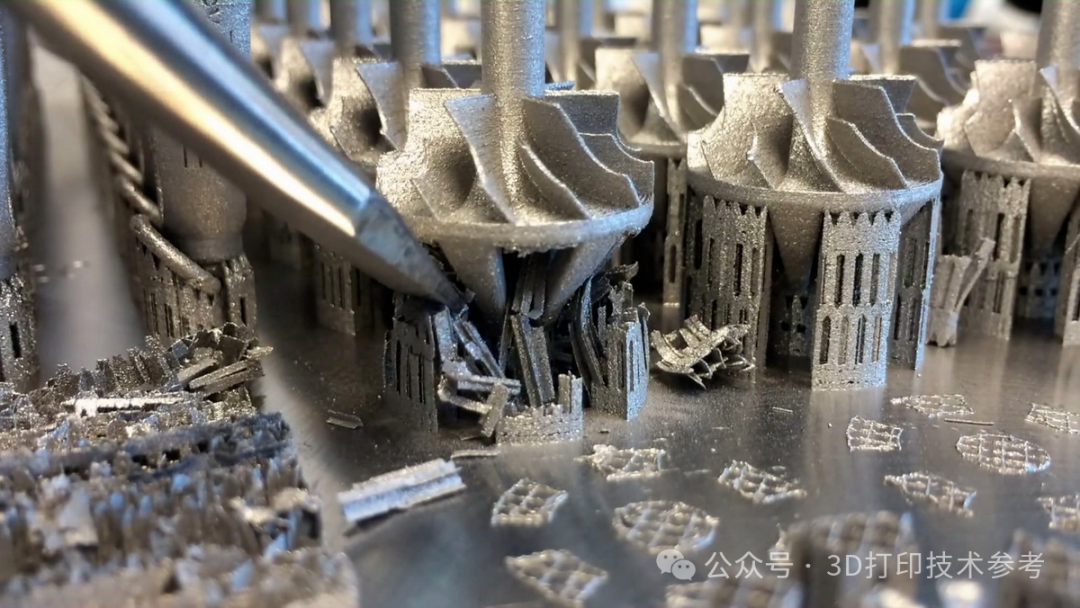

金属零件的后处理是一个复杂的过程,包括粉末去除、支撑去除、表面处理、热处理和质量检查等。这些任务通常由一线技术工人完成,依赖工人的体力劳动,且手工过程易受人为错误影响,带来了诸多挑战与不稳定因素。例如在航空航天、医疗和3C产品的大规模应用中,手工后处理不够精确且不可重复,导致生产效率低下,表面质量和尺寸精度不一致,甚至产生部件缺陷和返工,影响质量一致性和最终产品的功能和可靠性,并增加了产品交付的成本和时间。

对于增材制造行业的新进入者,通常需要花费数年的时间进行技术及工艺学习。特别是在去除支撑和表面打磨等后处理过程时,需要高度熟练的技术工人,这些技能通常也需要数年才能完全掌握,且不同工人的手法也不可替代。此外,增材制造技术正处于快速发展阶段,具备显著的可扩展性,能够也必将应用于更大批量的零件生产。而当前的后处理手工流程面临着高成本、昂贵的材料、繁重的人工工作、低效率的生产,以及设备之间协作不畅、整体质量保障缺乏一致性等问题。这些制约因素共同阻碍了增材制造向汽车、3C等大规模产业化全自动生产线转型的步伐。

在整个金属3D打印制造成本中,人工成本占比甚至高达30%,因此,克服手工过程是实现智能化生产的一大挑战。在此背景下,后处理自动化显得尤为关键,需要更多解决方案为增材制造领域带来创新。浙江拓博推出的机器人自动去支撑打磨系统可与增材制造系统、清粉系统、粉末循环系统等组成工艺闭环的增材制造数字化流程,是实现增材制造智能工厂的重要终端数字化设备。

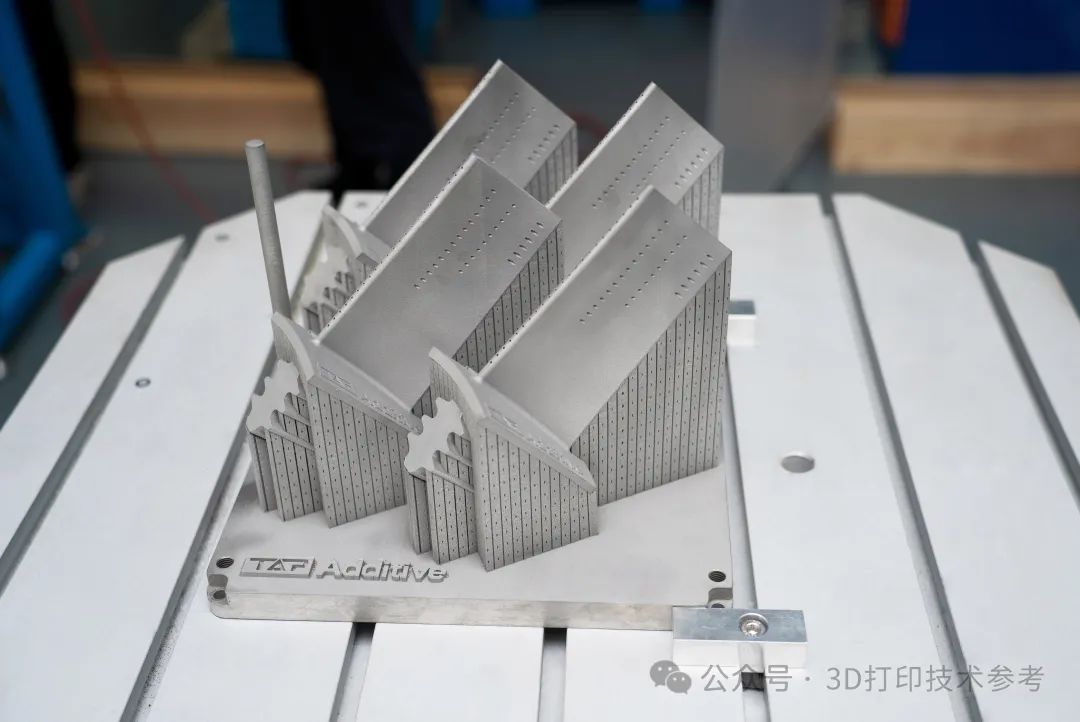

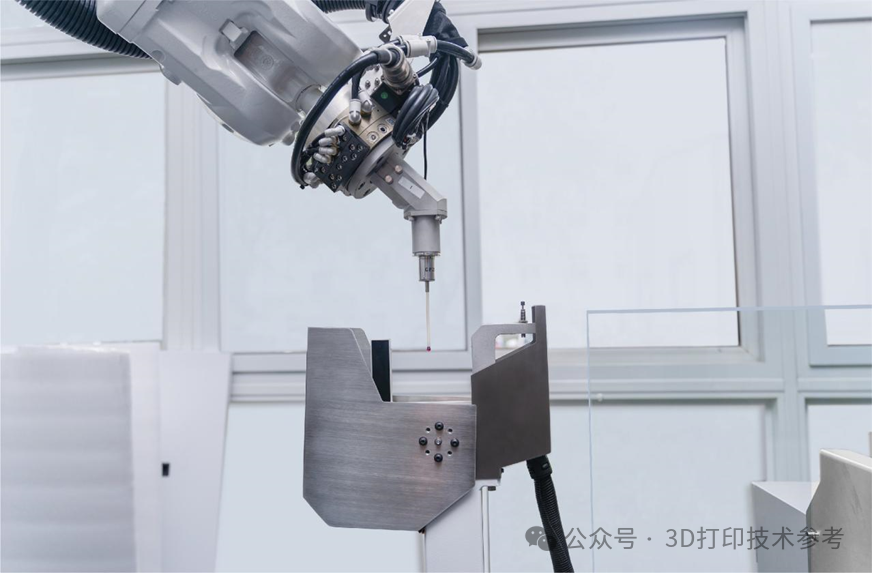

浙江拓博推出的机器人自动去支撑打磨系统,集成了专业的工业机器人和丰富的作业工具,结合强大的编程与仿真软件,为金属3D打印零件提供了全套自动化去支撑和打磨解决方案。

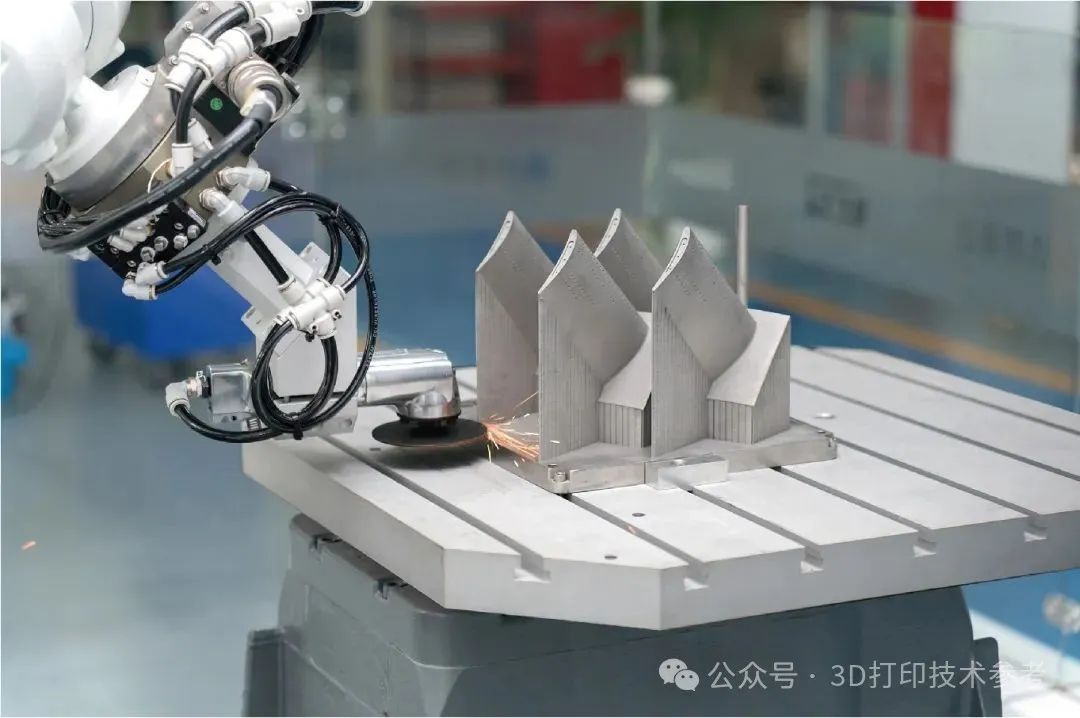

1、自动化支撑去除:针对不同材料和特征结构的工件,机器人可切换使用切割机、角磨机、铲锤风凿刀等工具,并运用特定的作用力控制算法和扫描系统,充分适应不同材质、尺寸及形状的工件,从而使用不同工具与工艺流程进行匹配,实现最大效率的支撑去除工作。

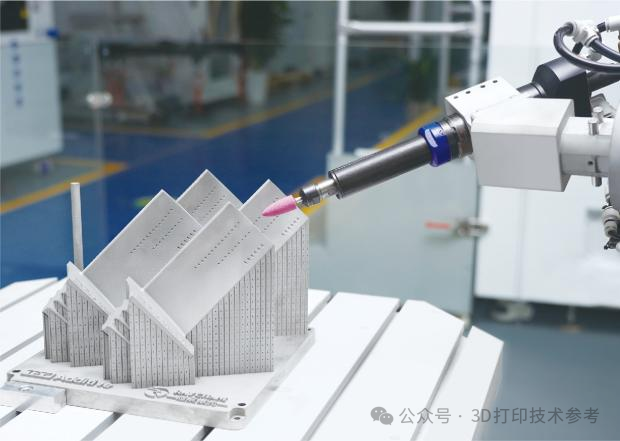

2、自动化打磨/抛光:设备配备砂轮、磨光机、浮动打磨和偏心打磨等工具,适用于各种金属材料的修整、打磨和抛光。通过精度检测与3D视觉,对不同压力的监测与反馈从而调节打磨工具的具体进程,并针对不同位置、不同结构的打磨难题,进行特殊工艺调整,实时保证过程的稳定性并实现表面质量的一致性。

3、自动校准、切换与执行:设备具备三坐标测头、3D轮廓扫描仪及配套处理系统,可实现过程中机器人偏差的自动纠正,确保任务执行的精度和可靠性,以及生产产品的一致性和准确性。设备支持自动切换工序,通过集成多功能工具和自动化流程,机器人可根据去支撑打磨作业内容自动快速切换所需工具,提高生产效率和灵活性。

此外,浙江拓博针对机器人自动去支撑打磨系统的实际需求,在产品设计中加入了诸多有利于操作人员学习、使用及特殊工艺的考量,使机器人更加智能,其主要优势如下:

1、基于人工智能驱动的平台软件:机器人平台软件采用人工智能驱动,与现场级设备无缝对接,具备速简编程、模拟仿真、实时监控和数据统计等功能。它可以将任何3D模型转换为数字金属加工配方,提供可重复性、可靠性和可追溯性。友好的定制化中文图形界面使用户能快速掌握系统并编写作业程序,同时提供更多高级功能和定制化服务,带来高效的操作体验。

软件平台的特色功能

2、远程离线操作支持:设备支持离线编程和仿真,通过自研软件系统编写程序后,可将离线运行程序包下发至现场级设备,现场设备能独立自主运行,不依赖软件平台。对于具有特殊要求的生产环境,可以充分确保加工数据的使用安全。

3、机器人多样化战略:系统提供多种品牌(ABB、KUKA、发那科、安川等)、型号和规格的机器人,覆盖各种材质、尺寸、形状工件的去支撑打磨作业,满足各类定制化需求,不同系统的开发定制可实现客户现场原有数字化系统的无缝对接。

4、丰富的工具库与可扩展性:系统提供智能工具仓库,拥有丰富的工具选择,如切割机、角磨机、往复式锉刀、铲锤风凿刀、砂轮、磨光机、浮动打磨工具和2D/3D视觉工具等。根据作业特点灵活选择适合的工具,满足各类去支撑打磨作业的需求。同时可根据客户具体要求,扩展更多工具类型,例如实现如简易切削、钻孔、攻丝和基板分离等功能。

5、一站式解决方案:整个系统采用交钥匙交付模式,客户团队无需专业编程人员,具体操作时通过拖拽方式快速完成机器人去支撑打磨程序开发,提高工作效率和生产效益。为用户提供简单、便捷、高效的系统解决方案,助力用户实现降本增效。

浙江拓博推出的机器人自动去支撑打磨系统,一经上市并受到众多从业者的关注,目前该系列产品工艺已应用于航空航天、医疗器械和汽车制造等领域。

不同行业的客户对该系列设备系统给予了高度评价,认为其在生产效率和产品质量上带来了显著提升。其系统操作快速、干净、准确且可重复,使生产过程更加省心省力。自动化去支撑不仅意味着消除了增材制造链中最劳动密集型的流程之一,还通过可靠的周转时间提高了每个零件的生产率。同时,自动校准系统使工程师和技术人员能够利用现有的知识和直觉快速设置并开始生产运行,减少学习成本。

浙江拓博致力于技术的不断创新和设备工艺能力的不断优化,通过开发各种类别功能强大、性能优越的自动化设备,始终保持在增材制造后处理领域的领先优势。未来,自动化技术将实现进一步的功能扩展和灵活应用,以便提升不同行业、不同客户在资源管理、节能环保、优化材料使用方面的各种需求。这将重新定义制造业未来,满足行业对更智能、更快速、更可靠制造解决方案的不断增长需求,从而促使每一个从业者为更绿色、更可持续的制造业发展做出贡献。

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.为大型、重型3D打印零件自动清粉,国产解决方案比人工省时90%

2.NASA采用DED技术3D打印全尺寸RS-25发动机,RAMPT项目取得新进展

3.2024 Formnext|3D打印效率与性能双突破,满足细分行业的苛刻要求