2024国外航天领域3D打印技术最新应用进展

作为高附加值产业,航空航天工业一直对先进制造技术的开发和采用具有强大推动力。随着该行业对节能减排、轻量化、可靠性和舒适性的要求越来越高,飞机和火箭制造需要越来越多的高性能材料和新设计。传统的制造工艺已经达到了满足要求的极限。

在航空航天领域,美国多年来一直在引领多种3D打印技术在火箭、航天器等领域的研究与应用。在商业航天方面,SpaceX借助3D打印技术开发的发动机已经引起业内外的轰动;Rocket Lab采用3D打印制造火箭发动机已经在闷声发大财;Relativity Space则开发出了相比传统供应链之外新制造体系。即便是NASA,虽然其在当前航天市场表现不佳,但其在3D打印技术的开发与应用方面却在引领行业。由于所述领域特殊,本文仅展示国外最新技术进展情况。

1. 民营航天——Relativity Space

2023年3月,全球首枚“全3D打印火箭”发射,虽未能进入轨道,但首次向全世界展示了全3D打印的火箭可以承受最恶劣的轨道发射条件。对于增材制造行业以及对3D打印技术的应用来说,它无疑是一个重要的里程碑。

全球首枚“全3D打印火箭”Relativity Space人族1号

该公司采用3D打印技术开发和制造火箭的最大特点是,通过大规模合并零件,极大简化火箭制造环节,缩短加工周期,实现火箭高效制造。通过这种模式,Relativity Space将零件数量从传统的100000个大幅减少到大约1000个,最大限度减少了潜在故障点,能够在60天内打印和组装一枚火箭,而传统火箭通常需要18个月。火箭发射成功,证明了3D打印大规模合并零件制造的安全可行性。

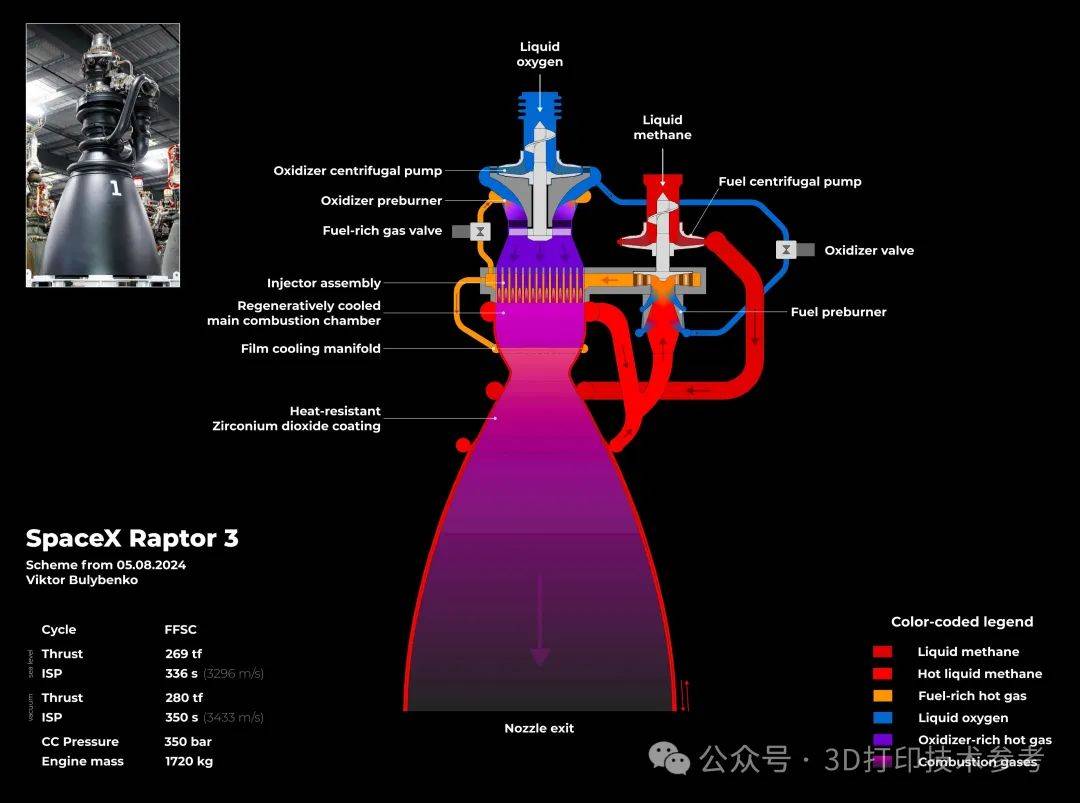

2. 民营航天——SpaceX

2024年8月,SpaceX首次展示了其第三代猛禽发动机(Raptor 3)。马斯克表示,该发动机大量使用金属增材制造技术,帮助实现大量零件整合、优化和轻量化。与上两代相比,Raptor 3极度简化,通过大量集成化制造,从根本上改变了发动机的核心架构。

与Raptor 1相比,单台重量减少555公斤,推力增加51%;以超重助推器33个火箭发动机来计算,重量减少18315公斤,推力增加3135吨!根据资料,在成本方面,单台Raptor 3仅25万美元,相比Raptor 1便宜了近90%。猛禽发动机自2016年推出以来,不到十年时间实现三代更迭,实现了成本的极致压缩,和性能的极致提升。3D打印在复杂结构制造、快速制造方面的优势,无疑发挥了重要作用。

3. 美国官方——NASA

在过去一年,NASA陆续公布多项3D打印技术应用进展。

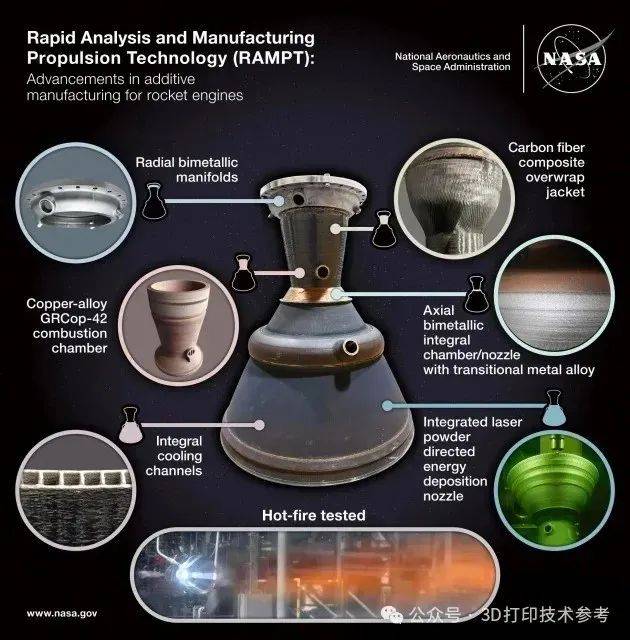

- RAMPT项目进展显著

其“快速分析与制造推进技术”(RAMPT)项目,专注于开发新型合金及大型部件的增材制造技术,项目开始四年过程中,NASA已使用新开发的极端环境合金、大型增材制造工艺和先进的复合材料技术,对3D打印的喷射器、喷嘴和燃烧室硬件进行了500次实验,总计超过16000秒。该项目还已开始为主力RS-25 发动机开发全尺寸版本——专家表示,这可以将其成本降低高达70%,并将制造时间缩短一半。在最近的进展中,NASA利用3D打印的液氧/液氢推力室硬件,在高达每平方英寸1400磅的室压下,成功完成了总计330秒的12次热试车。此外,该项目还开发了复合材料,相较于传统的双金属燃烧室,实现了40%的减重效果。

RAMPT项目专注于开发新型合金及大型部件的增材制造

RAMPT项目专注于开发新型合金及大型部件的增材制造

- 3D打印全尺寸旋转爆轰火箭发动机

NASA还采用3D打印技术开发了全尺寸的旋转爆轰火箭发动机,并进行了多次实验;此类发动机将用于深空探测,可显著改变未来推进系统的制造方式。

NASA第一台全尺寸3D打印旋转爆轰火箭发动机

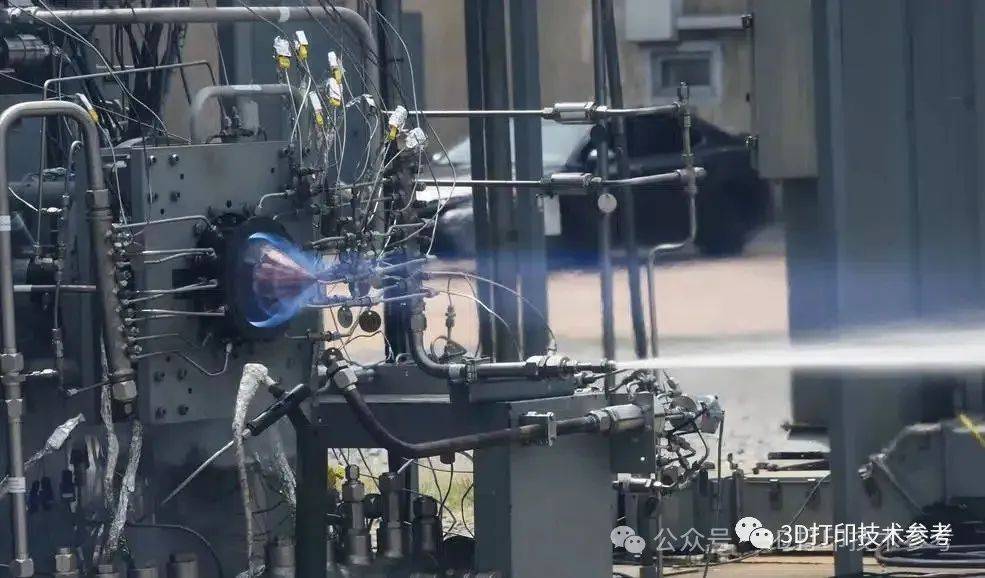

- 3D打印铝合金火箭发动机喷嘴

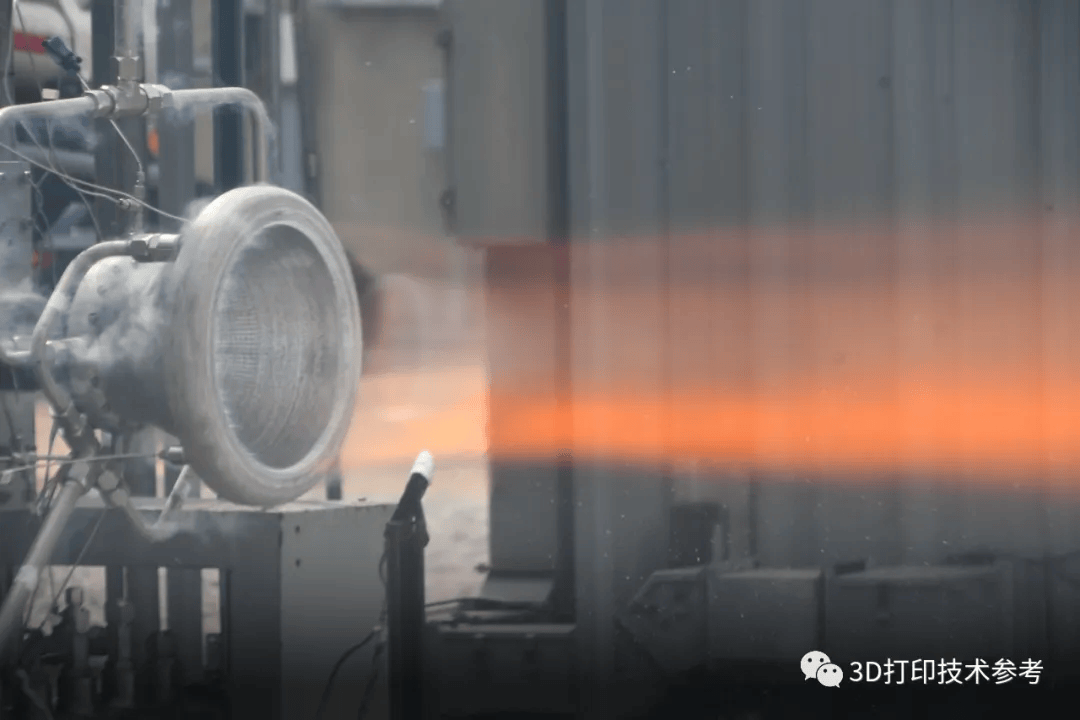

此外,NASA还采用3D打印技术开发了由新型铝合金制造的火箭喷嘴并成功测试!这种新型合金可以在制造能够承受高结构载荷的轻型火箭部件方面发挥重要作用。

铝合金火箭喷嘴成功测试

- 开发高性能金属3D打印合金,并推动应用

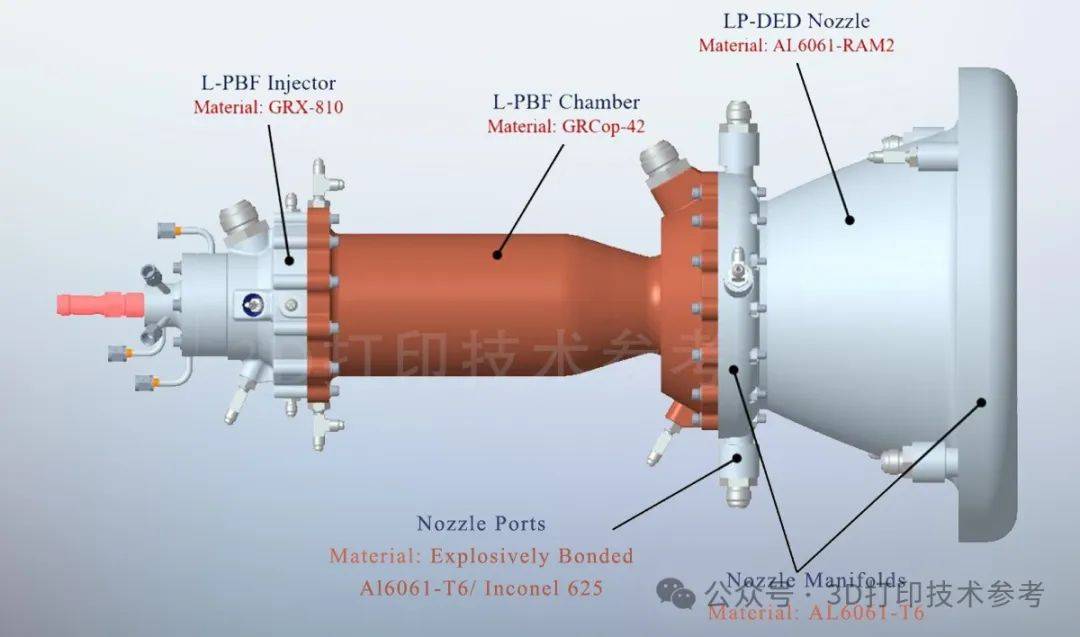

近年来,NASA开发出了多种高性能3D打印金属合金,如GRCop系列铜合金、GRX-810新型高温合金以及新型变体铝合金A6061-RAM2。NASA一直在推动其本土供应商,如VELO3D、3D Systems等,使用这些新材料开发稳定的制造工艺,拓展技术的应用边缘。另一方面,NASA推出的这些新材料,也成为增材制造行业材料开发商竞相模仿的对象。

集成了NASA多种先进合金的推力室组件

END

航空航天工业作为高附加值产业的代表,正以前所未有的速度推动着先进制造技术的革新与应用。随着节能减排、轻量化、可靠性要求的不断提升,传统制造工艺已难以满足行业发展的需求,而3D打印技术作为增材制造的典范,正逐步成为航空航天领域制造技术升级的关键力量。

从民营航天企业的创新实践到官方机构的深入研发,全球范围内3D打印技术在火箭、发动机等核心部件的制造中展现出巨大潜力,不仅实现了成本的大幅降低和性能的显著提升,还推动了新型材料和设计理念的突破。

我国在这一领域也取得了显著进展,展现出强大的竞争力和创新能力。未来,随着技术的不断成熟和应用场景的持续拓展,3D打印技术将在航空航天工业中发挥更加重要的作用,引领行业向更高水平发展。