ORNL推出3D打印“超级铝合金”,高温性能被验证!成分特征揭秘

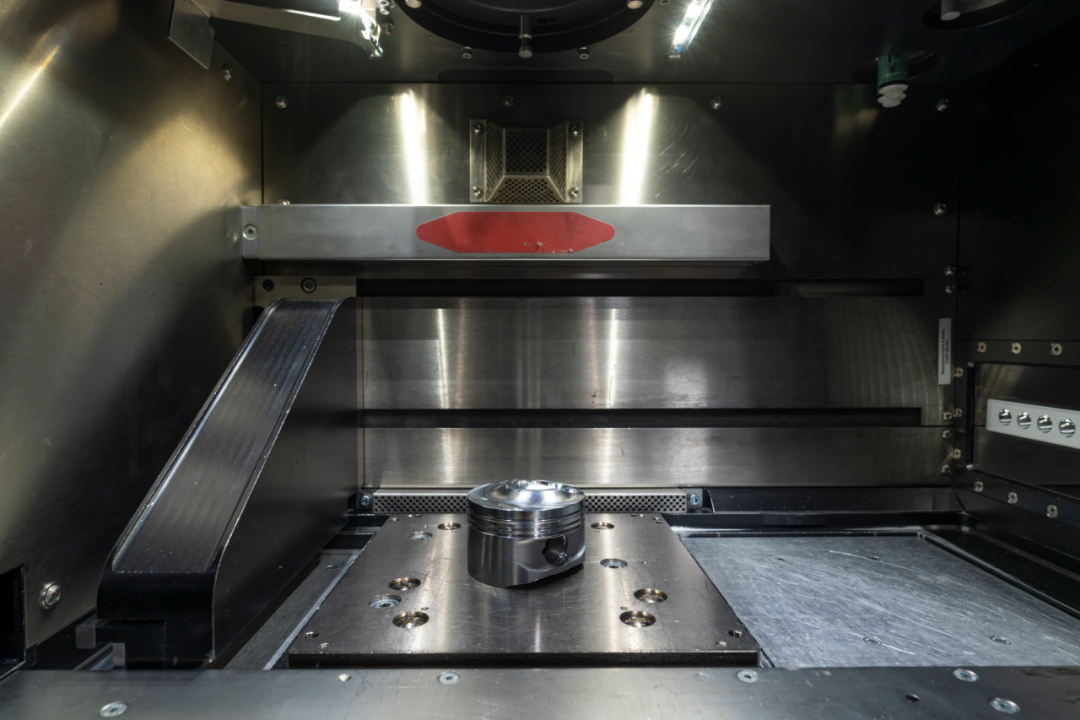

3D打印技术参考注意到,美国能源部橡树岭国家实验室 (ORNL) 近期发布消息称,研究人员对使用其开发的DuAlumin-3D铝合金材料,通过金属3D打印制造出汽车活塞,进行了严格的四缸发动机测试。在严苛的热负荷和机械负荷下,活塞依然表现出色,强有力的证明了它的高温可靠性。

评论指出,DuAlumin-3D不是材料性能渐进式的调整,而是3D打印技术的一次全面飞跃。

该汽车活塞即采用ORNL开发的DuAlumin-3D合金通过增材制造技术生产

DuAlumin‑3D新型铝合金的突出优势

该材料的成分为Al-9Ce-4Ni-0.5Mn-1Zr(wt.%),利用3D打印过程中的高冷却速度来实现精细的微观结构和热稳定的机械性能。它在高温下表现出优异的强度和抗变形能力,优于在激光粉末床熔融(PBF-LB)加工过程中容易开裂的传统合金,从而能够实现更复杂的设计。

3D打印技术参考查询到相关描述指出,与商业合金相比,其拉伸、蠕变、疲劳和腐蚀性能具有更优异的组合,特别是在极端温度(300°C-400°C)下。

测试表明,即使在300至315°C的温度下,它仍能保持一半以上的强度,并在高达400°C的温度下保持微观结构稳定性。这无论对于汽车发动机缸体还是航空航天结构来说,都具有颠覆性的意义。

双重强化机制

传统铝合金因易开裂,DuAlumin-3D的独特配方通过双重强化机制克服了这一难题:打印过程中快速凝固形成的致密纳米级微观结构,并通过热处理引入的沉淀相。

Plotkowski解释说:“铝合金对我们来说是一个非常有趣的研究领域……传统合金很难通过增材制造进行加工。”这一突破意味着工程师现在可以打印高性能铝部件,并且对其耐用性和性能更有信心。

经过发动机测试验证

ORNL并未止步于实验室。研究人员用DuAlumin-3D材料3D打印了活塞,并对其进行了严格的四缸发动机测试。它在严苛的热负荷和机械负荷下,依然表现出色。

汽车巨头们已经注意到了这一点。通用汽车正在研发适用于中型卡车的轻型高效V8发动机,而本田性能开发部门则正在探索其他潜在用途。

正如Plotkowski所强调的:“合作是必要的……ORNL可以做到这一点,因为我们汇集了多样化的技能。”

行业认可

需要指出的是,DuAlumin-3D并非是刚刚研发成功,其首次亮相是在2022年。橡树岭国家实验室(ORNL)、通用汽车公司和Beehive3D凭借其在高温环境下表现出的极强抗蠕变和抗疲劳性能,荣获了R&D100奖(通常被称为“创新界的奥斯卡奖”)。

此次再报道这款材料,是因为这款材料在近期的高温应用验证(特别是在汽车发动机关键部件上的成功测试)、行业合作推进以及商业化落地方面取得了新的突破和进展,吸引了业界的广泛关注。

更广泛行业的应用潜力

虽然最初的重点是高效汽车发动机,但DuAlumin-3D的应用范围远不止于此。航空航天应用是其天然的选择,有望取代更重、更昂贵的钛合金部件。其卓越的热性能和机械性能也使其成为清洁能源系统中先进热交换器和组件的有力候选材料。

DuAlumin-3D兼具轻质、高强度、耐热性和可打印性,解决了当今制造业面临的一些最严峻挑战。该材料有望在下一代高性能汽车和航空航天部件中发挥决定性作用。#增材制造 #3D打印 #铝合金

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载