民航领域可用3D打印材料、工艺和案例,及民航专家的适航认证启示

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

民用航空3D打印材料包括非金属和金属,在整个飞机上面分散在动力系统、电控系统和内饰等各个部位,涉及到几乎所有我们熟知的工艺。然而3D打印技术在民航领域的应用具有很高的门槛儿,其中一个很重要的阻碍因素就是复杂的适航认证流程。零件采用3D打印技术生产出来只是其中一个步骤,还需要严格按照民航法规的要求走完整个适航认证流程才能装机应用。

本期,3D打印技术参考列举可用于民航的3D打印材料、工艺以及案例,文后还将给出该领域专业人员对3D打印飞机结构件适航认证的启示。

非金属材料

空客自2013年开始与stratasys合作,其在A350XWB上大量使用聚合物材料制造部件,实现了单机超过500件的装机,这些部件覆盖了多个机载系统,含导管、线箍、封罩等多种结构。今年四月,卡塔尔航空公司为A350XWB更换了采用FDM技术和ULTEM 9085树脂制造的客舱门帘头,其尺寸为1140*720*240mm,是目前最大的3D打印客机部件。

波音自2002年起开始SLS技术的应用研究,其采用基于烧结的PA12和PEKK材料来批量制造功能件,由供应商Hexcel生产的PEKK增材制造件已获波音批准。2018年,EOS发布首个适用于激光烧结的高性能碳纤维增强PEKK,该材料即波音与其合作开发,材料中的碳纤维含量使组件具备出色的各向同性强度,并有助于实现轻量化的关键优势。

英国马歇尔航空航天和国防集团采用FDM技术和ULTEM 9085树脂,在经过大幅改装的飞机上安装了多个3D打印的管道系统和用于飞机内饰的安全握把和支架等。9085树脂是经过适航认证的3D打印材料,结构坚韧不易破坏,并且具有很强的耐热性和耐化学性。除该材料外,马歇尔公司还采用3D打印的PA12代替传统的铝合金来制造地面试车设备的导管适配器,从而显著降低了成本,同时部件整体结构重量减少了63%。但实际上,PA12的直接装机应用并未看到。

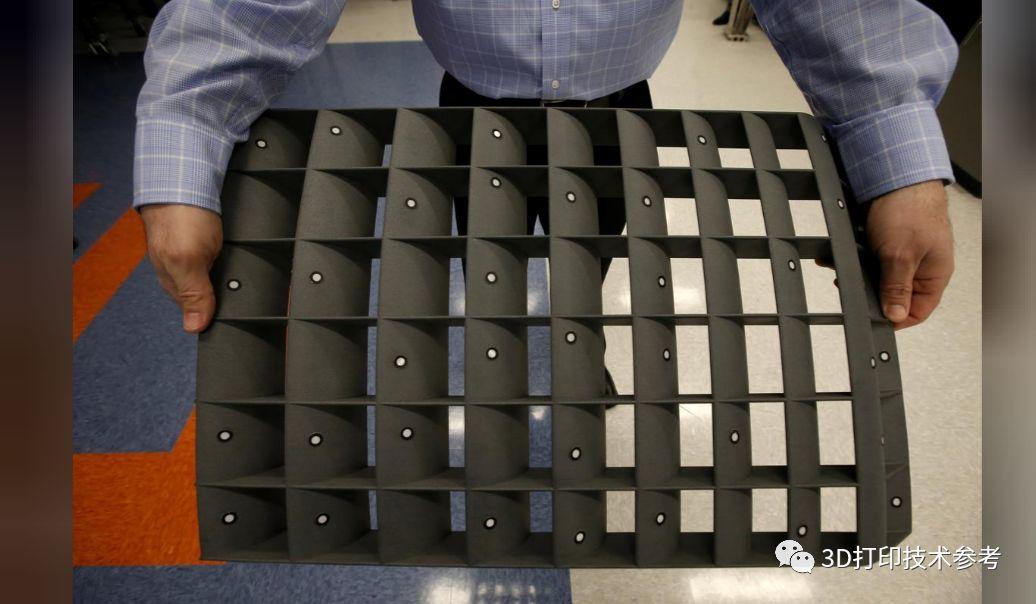

FDM技术制造的PA12管道系统适配器

FDM技术制造的PA12管道系统适配器

除传统的PEI和PA外,PEEK和PA的增强材料也在民机系统中显示出应用潜力。碳纤维增强PA12材料具有超过60Mpa的强度,PEEK的强度可达93Mpa,具有优异的综合力学性能。

金属材料

金属3D打印零件近几年在民用航空领域的应用呈现飞速发展态势,以波音、空客为代表的飞机制造商以及以GE航空为代表的发动机制造商,引领了该领域的创新应用。目前,金属3D打印的零件广泛分布在发动机及辅助动力装置、管路系统以及电气控制等部分。

GE9X发动机是波音777X客机的动力引擎,包含304个增材制造的零件,是新一代商用发动机家族中的巅峰之作。这也是GE首次将多种材料和打印工艺投入到单一航空发动机的生产中。其中,燃油喷嘴采用镍钴合金制成,涡轮叶片采用TiAl合金打印,热交换器则采用的是铝合金,这些部件的3D打印工艺包括SLM和EBM技术。

利勃海尔集团采用SLM技术为空客A380制造了钛合金的集成液压管路,并为A350 XWB批量生产3D打印的钛合金起落架支架。国内大飞机C919首飞架次也包含28个3D打印的钛合金零件,分别应用在前机身和中后机身的登机门、服务门以及前后货舱门上。挪威公司Norsk Titanium AS则专注于钛合金快速等离子沉积技术,它为波音787设计了4个零部件,并测试了大约两吨材料来获得787零件认证。

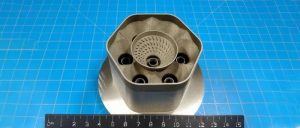

2018年,德国vectorflow公司为空客开发了镍基合金打印的流量测量探头,其最大的特点是在直径仅0.9mm的探头上分布有5个小孔,用于测量和预测飞机和涡轮机械中气流速度和迎角,这种一体制造的探头还提高了预测的准确性。

3D打印的镍基合金高精度探头

3D打印的镍基合金高精度探头

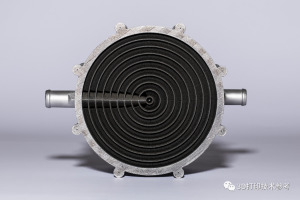

今年6月,赛峰3D打印的leap发动机润滑装置获得适航认证,其采用SLM技术和铝合金材料制造,保留了原结构相同的界面和功能。该润滑装置被安装在leap-1a系列发动机上,并为空客a320neo提供动力。

3D打印的leap发动机润滑装置

3D打印的leap发动机润滑装置

民航领域专家看3D打印结构件适航认证

从国内外的报道来看,民用飞机上已有应用案例的3D打印材料主要有钛合金、铝合金、UL-TEM9085树脂等,说明这几种材料经过长期的研发试验已经积累了大量的原始数据,材料和制件性能稳定,具备较成熟的应用条件。但3D打印的结构件要真正在民机上实现应用,就必须通过适航认证,对此,上海飞机制造有限公司航空制造技术研究所丁红瑜工程师给出了非常可观的建议。

要进行结构件的适航认证应尽量在已广泛使用的几种材料中选择,这可以缩短研制周期,降低制件成本。当然,随着后续更多材料被开发出来,选材的范围就能逐步扩大。得益于技术进步,后续将会有更多的选择机会。

从结构件的服役条件出发,对于3D打印结构件的考核指标,除了聚焦其尺寸精度、表面粗糙度、静力拉伸强度等性能以外,其显微组织特征、缺陷形态及分布情况、开孔连接特性、疲劳裂纹扩展性能、耐冲击性能、在服役环境中的组织性能变化特征等因素都应纳入考虑的范畴,以保证构件在服役的全寿命周期内都能稳定地发挥功能。

从适航认证的流程上来说,由于3D打印所具有的材料-结构一体化成型特征,申请方应当摒弃过去“零件制造完成后再提交相关证据给局方检查”的传统观念,主动邀请适航审查当局从源头上加入进来,双方共同探讨,推进结构件研制、生产、认证的整个流程,通过反复讨论协商并不断补充研发试验,使适航审查当局对整个生产流程了如指掌,同时对产品的性能建立起足够的自信。这样一方面有助于从一开始就明确研发的要求,少走弯路,避免做无用功;另一方面能彻底打消适航审查当局对该技术的诸多疑虑,加快结构件的适航验证进度,早日实现3D打印结构件在民用飞机上的应用。

4.两吨材料,数年时间,百万美元,3D打印如何为787客机完成认证工作