3D打印火箭再生冷却推力室的材料、机遇与挑战

有内容 有深度 有态度 欢迎关注

在正文开始前,我们先来了解液体火箭的工作情况:液体火箭推进剂燃料通过喷注器进入燃烧室,雾化、混合、燃烧,产生高温高压燃气,将化学能转化为热能,再转化动能,产生推力。燃烧室喉部燃烧温度高达3500℃,内壁温度超过 1000℃,任何金属材料在此温度下都已接近熔化,而且材料还要经受腐蚀性高压高速燃气的侵蚀。

为了有效的将热量导出,正常发挥效能,推力室的结构设计和材料选择就非常重要。本期我们介绍的重点就是火箭推力室的结构特点、传统加工手段和材料选择以及3D打印为其带来的机遇和挑战。

推力室再生冷却原理

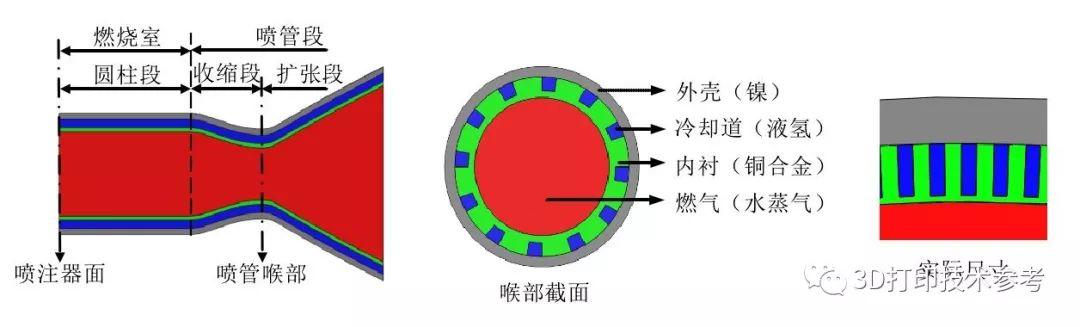

我国液氢液氧火箭发动机推力室采用再生冷却式结构,结构由内、外两层壁构成冷却夹套,约有360个冷却槽。发动机工作时,内衬一侧为高温燃气,另一侧为装载液氢液氧的冷却管道,通过液氢液氧降低火箭发动机燃烧室内壁温度保持在熔点以下,以保证材料能正常服役。推进剂组元流经冷却套冷却壁面,自身受热升温后流出冷却套,再经喷注器进入燃烧室,使通过内壁传出的热量又回到燃烧室得以“再生”,故称再生冷却。

再生冷却推力室结构

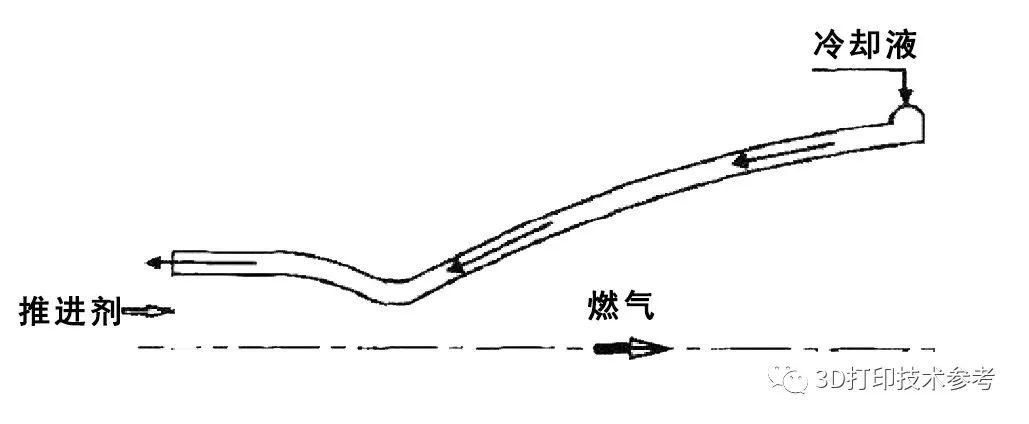

再生冷却推力室内流体流动方向

推力室再生冷却结构设计与传统加工工艺

推力室再生冷却结构形式多样,随着发动机技术及制造工艺的不断发展,推力室从最早的双层夹壁结构发展到变直径、变厚度的管束式结构以及波纹板钎焊夹壁结构,然后采用锆铜合金铣槽内壁、电铸或钎焊成形的外壁结构,使得推力室推力逐渐增大。

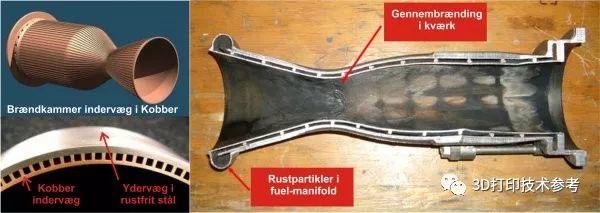

欧洲阿丽亚娜 5 型运载火箭和主引擎 Vulcian 的

再生冷却推力室

推力室制造工艺经历了由钎焊发展到内壁沟槽结构的数控铣切、外壁电铸镍以及管束式液压填充冲压成形和高温真空钎焊等制造技术,使推力室内壁的冷却效果逐步提高。在工艺选择上,欧洲火神系列低温发动机的推力室采用在铜内衬上铣削冷却通道,然后用电铸工艺覆盖通道,而俄罗斯是用钎焊工艺密封通道。美国和日本除采用整体结构之外还采用管状结构,如冷却结构是由液压形成和捆扎管组成,电铸或钎焊技术覆盖冷却通道用做承受载荷的附加装置,这点与俄罗斯和德国相同。

3D打印为推力室再生冷却结构制造带来的机遇与挑战

如上文所述,传统的推力室再生冷却结构制造工艺看起来很细致,同时又很复杂。其制造过程动辄数月甚至更长时间,并且容易导致不同部件的质量水平不同。高昂的制造成本以及漫长的等待时间让航天发射对增材制造的关注越发迫切。

推力室复杂流道结构

2015年,NASA通过3D打印制造了第一台全尺寸的火箭发动机;2017年,私人空间探索公司Aerojet RocketDyne发布SLM制造的RL-10火箭推力室;2018年,航天初创公司Launcher成功发射EOS 为其打印的火箭发动机;2019年2月,欧洲航天局ESA完成了全尺寸3D打印火箭引擎的第一次试运行。

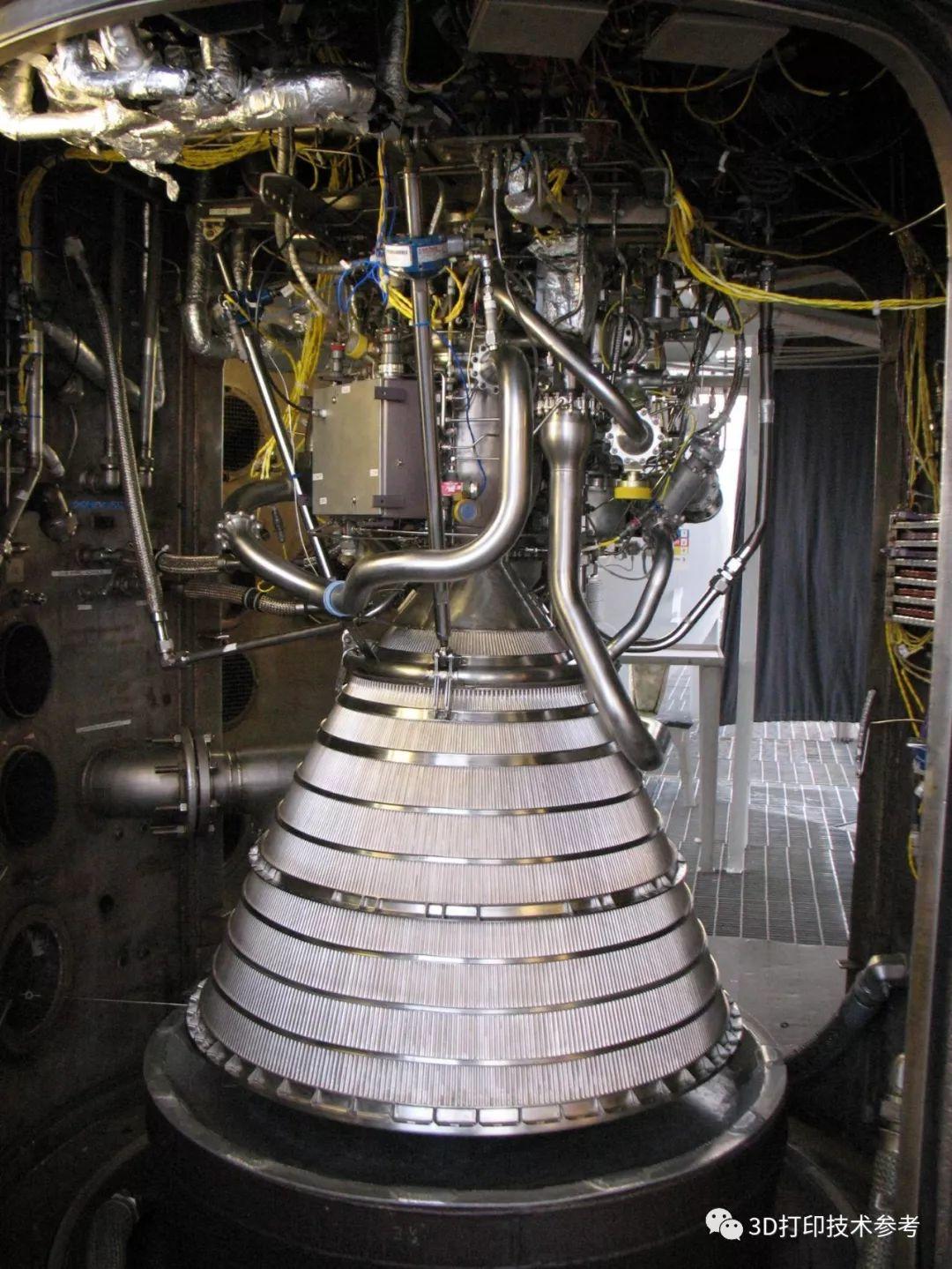

Aerojet Rocketdyne开发的RL10c-1发动机

内衬为铜合金

采用3D打印制造带有复杂冷却流道的推力室,同时满足了对复杂设计、低成本和快速交付的要求,这一点上我们不必说太多,这正是这项技术的优势所在,然而这并不意味着没有挑战。

推力室内衬和外壳材料分别为铜合金和镍基合金。铜合金具有良好的导热性、抗蠕变(变形)性和耐高温强度,同时兼具经济性,因此受到航空航天工业的青睐。作为一直采用传统加工手段处理的材料,铜合金被改造成粉末之后就显现出它的加工难度—材料表面极好的自然光泽对激光产生的反射使其难以用作激光成型。

3D打印的推力室双层夹壁结构

此外,基于SLM制造的发动机腔壁和内部冷却流通道表面通常较为粗糙,它会造成热传递增加并降低冷却介质的流动效率。

目前针对上面提到的两个问题正在得到解决。实际上从2014年人们第一次开始进行铜合金的激光成型以来,针对该材料的设备改造和工艺开发逐渐趋向成熟,上文中提到的几家航天机构所打印的发动机推力室,也几乎都是采用了铜合金。针对SLM工艺的表面质量问题,目前主要通过改进打印工艺或者在打印完成进行后处理来改善。

传统铜合金的3D打印用粉改造,及多金属复合结构一体打印

1. 传统铜合金的3D打印用粉改造

用来打印推力室的铜合金材料均是来源于经过验证的传统铜合金。2014年,NASA对其GRCop-84(Cu-8% Cr-4% Nb)实施SLM用粉改造,此前它一直被用于粉末冶金。NASA采用该粉末打印的燃烧室进行了一系列热火测试,实验证明它可以产生高达2000磅的推力。

NASA 3D打印的发动机推力室热火实验

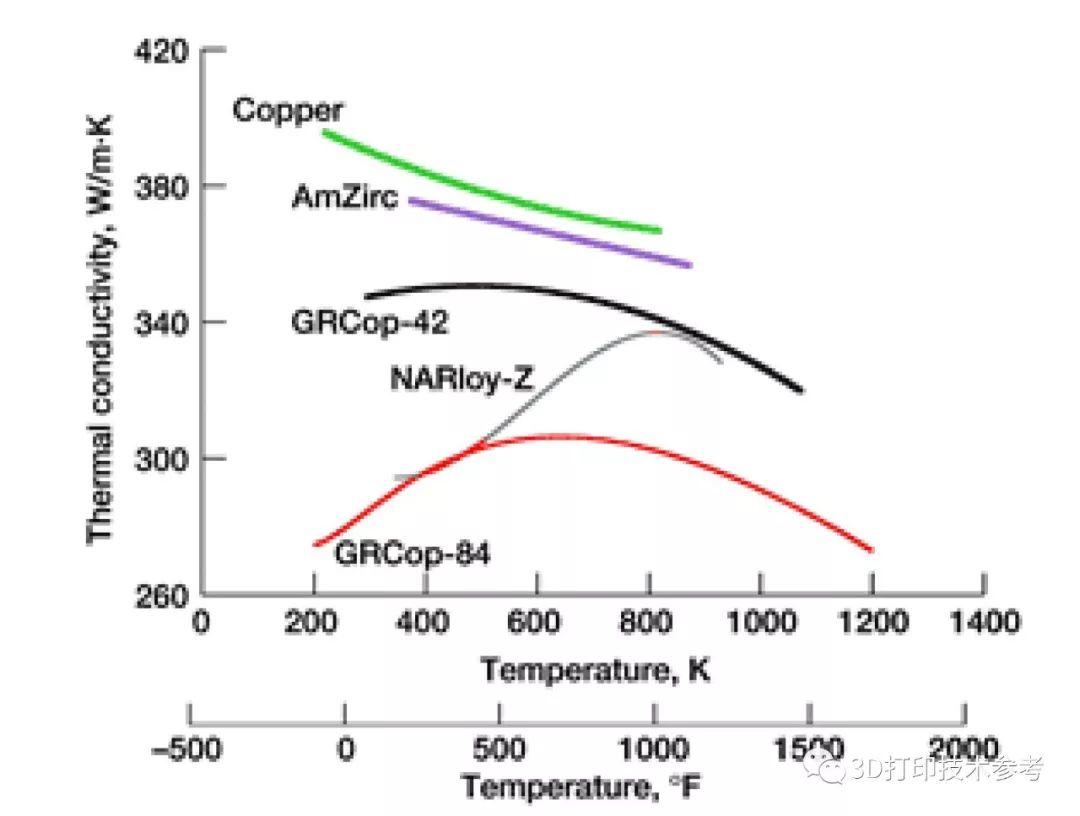

今年早些时候,NASA研究人员宣布成功完成GRCop-42(Cu-4 % Cr-2% Nb)粉末的改造和工艺开发。该材料旨在替代GRCop-84,它可以在保证同等高强度的前提下,大幅提高导热系数,而且它比当前燃烧室内衬用合金NARloy-Z(Cu-3%Ag-0.5%Zr)的导热率还要高。

推力室内衬铜合金导热率比较

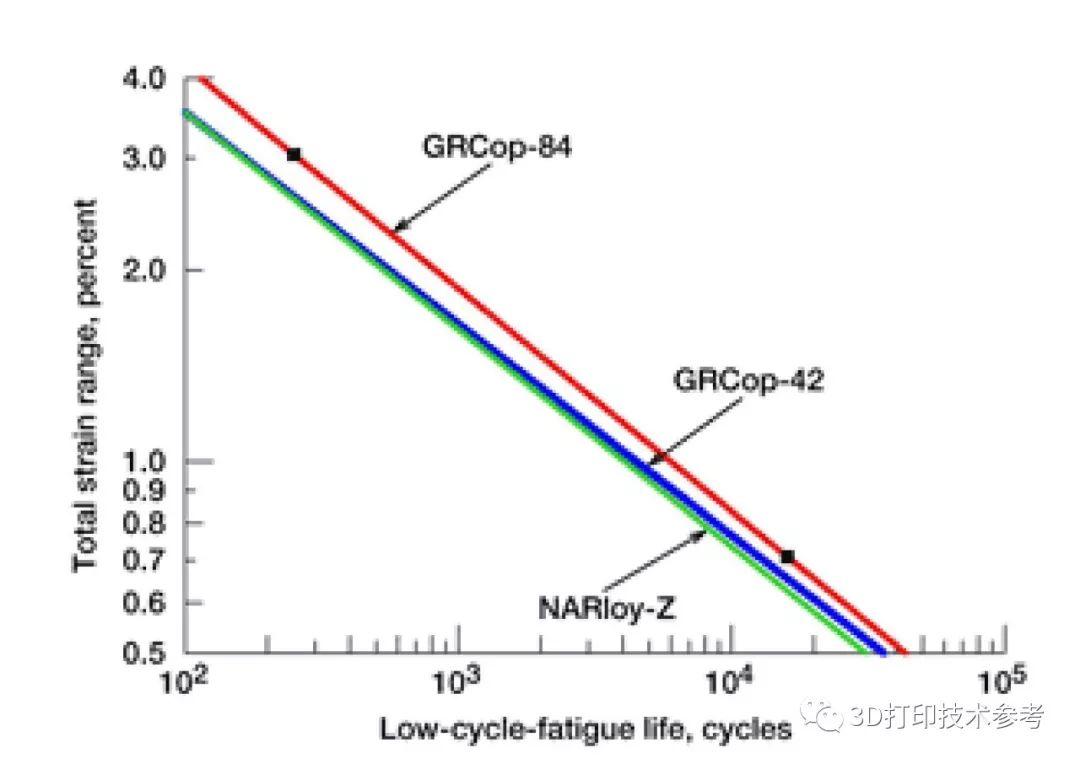

下图显示了三种主要合金的低周疲劳(LCF)寿命,它是发动机燃烧室内衬材料失效的主要模式。与GRCop-84相比,GRCop42的寿命有些降低,但基本上与NARloy-Z相一致。这些测试结果意味着GRCop-42可能会成为一种制造发动机内衬的新材料。

燃烧室用低周疲劳性能比较

2. 多金属复合结构一体打印

SLM制造并不是推力室3D打印的唯一工艺,推力室除了铜合金材料的内衬,我们还应注意到镍基合金的外壁。采用SLM制造的内衬结构可能还需要通过喷涂、熔覆等类似工艺实现镍基合金的复合,但基于激光堆焊的增减材一体制造工艺则同时解决了3D打印的表面质量问题及材料的复合问题。

增减材一体实现

5月份,卫星发射公司Virgin Orbit采用GRCop-84铜合金为NASA打印了发动机燃烧室。Virgin Orbit工程师采用DMG MORI增减材一体式设备完成的燃烧室制造,该推力室的几何形状与传统设计相同,但工程师能够使用不同材料更快地构建腔室。该工艺为推力室的制造节省了数月时间,热火试验证明基于该工艺制造的复合材料部件与传统制造的性能相一致。

DMG增减材一体设备制造的火箭发动机部件

热火实验证明它能够产生高达2000磅的推力

增减材一体制造,同时也解决了SLM制造过程中表面质量不佳的问题。

END

采用多种优化的材料和增材制造技术相结合生产火箭推力室,体现了3D打印的巨大生产优势。它将推力室的制造时间由数月缩短到了几周甚至几天,而且对于制造满布冷却流道的结构更具优势,成本也具备经济性。航天部门无法拒绝它兼具效率和经济性的制造特点,而一系列的测试也将其安全性不断向前推进。

欢迎转发

延伸阅读:

原文始发于微信公众号(3D打印技术参考):3D打印火箭再生冷却推力室的材料、机遇与挑战